Метод, в котором отсутствует трудоемкий процесс изготовления деревянного набора на стапеле, существует около полувека, не раз описывался в специальной и периодической литературе (типичный пример приведен в №83 "КиЯ", где рассказано о постройке 4.4-метровой мотолодки "Сом") и хорошо отработан у нас в любительской практике применительно к небольшим гребным и моторным лодкам.

Возвращаться к рассмотрению этой технологии заставляет настоящий бум, который переживает она за рубежом, прежде всего в США. Множество небольших фирм и независимых конструкторов сейчас предлагает проекты и готовые наборы для самостоятельной постройки маломерных судов самого различного назначения — от крошечных тузиков до очень внушительных 12-14-метровых катеров и парусных яхт — по умеренной цене (от нескольких десятков до нескольких сотен долларов за проект), лодки строят и серийно на продажу. Причин широкого распространения технологии можно назвать несколько. Во-первых, лодки, построенные по методу "СиС", раскрыли свой высокий прочностной и ресурсный потенциал, показав, что в эксплуатации они превосходят по практичности чисто деревянные суда, будучи существенно дешевле серийных стеклопластиковых.

Во-вторых, в продаже появились новые материалы, пригодные для оклейки фанерных корпусов — менее токсичные и менее требовательные к условиям отверждения эпоксидные смолы и композитные биаксиальные1 стеклоленты. В-третьих, сам проект судна, детали обшивки которого разворачиваются на плоскость и четко подходят друг к другу, образуя безна-борную оболочковую конструкцию, теперь разрабатывают с использованием компьютера и программ трехмерного моделирования. Фанерные детали в продаваемых наборах для самостоятельной постройки лодок настолько точно стыкуются между собой, что даже малоквалифицированный сборщик-любитель (а именно для него и производят такие наборы) способен построить лодку с гарантированно хорошим результатом, если, разумеется, будет строго соблюдать все пункты руководства по сборке.

Принимая решение изготовить лодку методом "СиС", строитель-любитель должен понимать, что идеология ее сборки будет несколько отличается от традиционной, предполагающей наличие деревянного набора, обшитого фанерой. В "шитоклееном" корпусе деревянным деталям отводится роль скорее формообразующая, нежели конструкционная, соответственно снижены и требования к качеству и конструкции узлов стыка деревянных деталей. Зато большей тщательности требует процесс оклеивания стыков, кромок, поверхностей стеклопластиком, а также соблюдение правильных толщин и радиусов оклейки. Дерево корпуса должно быть полностью инкапсулировано слоем смолы, чтобы вода не имела к нему доступа ни снаружи, ни изнутри корпуса. В этом — залог долговечности конструкций: намокшая фанера начинает менять размеры, коробиться, расслаиваться, а также подвергаться атакам микрофлоры.

Фильтрация воды сквозь пластиковую оклейку практически исключена — эпоксидные смолы, в отличие от полиэфирных, имеют крайне низкое водопоглощение2. Фактически "шитоклееный" корпус представляет собой промежуточный вариант между обычным фанерным, оклеенным снаружи для долговечности, и чисто пластиковым, в котором дерево используется только для придания дополнительной местной жесткости конструкции. Соответствующим образом меняется и подход к самому процессу постройки. Если наборный корпус строится на одном месте постепенно и долго, с разбивкой плаза, подготовкой стапеля, подгонкой каждой детали, чтобы минимизировать зазоры, то шитый корпус возводится буквально за несколько дней на некотором подобии стапеля либо вообще на ровной площадке, допуская зазоры между деталями, которые выбираются эпоксидной шпаклевкой без ущерба для общей прочности. Но этому должны предстоять точные и максимально полные проектные и заготовительные работы, подготовка всех необходимых компонентов, желательно также наличие хотя бы одного помощника — фанерные детали могут быть немалых размеров и толщин, с которыми нелегко справляться в одиночку.

Технология "СиС" хорошо представлена в Интернете, например, на сайтах Жака Мертенса или Сергея Баркалова. Приведем здесь основные ее стадии применительно к 6-метровому корпусу глиссирующей моторной лодки, чтобы незнакомые с "СиС" читатели смогли оценить красивую простоту конструктивных решений, а уже знакомые — найти что-либо полезное для дальнейшего успешного ее применения.

1. Заготовка фанерных деталей корпуса и оснастки — листов обшивки, шпангоутов, переборок. Детали вырезаются из листов водостойкой фанеры по шаблонам или сразу по разметке. Скорее всего, для длинных деталей листы фанеры придется склеивать в полотнища, для чего существуют обычные методы — склейка "на ус" либо на подкладной планке — на прочность это не влияет.

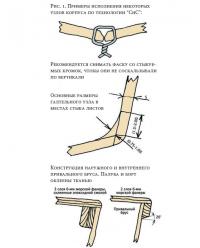

2. Сборка вспомогательного сборочного стапеля. Основанием его служат две ровные доски 50х200, длиной с корпус, выставленные по уровню на ширину лодки по скуле. На основание в соответствии с проектом выставляются на стойках временные шпангоуты и переборки, а также транец; в их днищевые прорези вставляется продольный набор — днищевые стрингеры (рис. 2). Проверяется равенство диагоналей с точностью до 3 мм.

3. Выставляются листы днищевой обшивки и скрепляются по линии киля стяжками — лучше пластиковыми электромонтажными — через 150-200 мм. Далее выставляются листы бортовой обшивки и крепятся стяжками к днищу по скуле (рис. 3). У транца и форштевня можно использовать временные шурупы; важно, чтобы обшивка не отставала от поперечного набора оснастки.

4. Листы обшивки соединяются поверх стыков полосками пропитанной смолой ткани с шагом около 300-400 мм. После их отверждения временные стяжки снимаются, а стыки проклеиваются снаружи сплошными полосами стеклоткани. Далее весь корпус оклеивается необходимым количеством слоев ткани, и после отверждения поверхность доводится до кондиции обычным способом — шпаклеванием и прошкуриванием (рис. 4). После этого можно устанавливать накладные элементы: привальный брус и брызгоотбойники, если они предусмотрены проектом. Установка делается на временные шурупы, удаляемые после отверждения клея.

5. Корпус покрывается снаружи качественным грунтом, желательно эпоксидным, и, если кантовка вверх килем больше не предполагается, то и финишным слоем краски. Далее корпус подготавливается к кантовке — набор оснастки подклеивается к корпусу изнутри временными прихватками и освобождается от стапельной рамы (рис. 5). Если позволяет подъемное оборудование, то набор можно и не подклеивать, но съем корпуса с оснастки придется проводить с осторожностью.

6. Перевернутый корпус устанавливается на кильблоки, из него удаляются все детали набора и сошкуриваются прихватки — так легче и экономичнее оклеивать его изнутри. Пазы листов обшивки перекрываются слоем эпоксидной шпаклевки (она может замешиваться из смолы с мелкими древесными опилками) с образованием радиусной галтели толщиной, равной толщине обшивки (рис. 1), и проклеиваются полосами ткани. Затем необходимым числом слоев оклеивается вся внутренняя поверхность корпуса.

7. В оболочку корпуса устанавливается вынутый ранее набор (рис. 6). Поскольку геометрия внутренней поверхности изменена проклейкой пазов, следует скруглить углы шпангоутов, толщина же стеклопластикового покрытия обшивки существенно на подгонку не повлияет. Стоит позаботиться заранее обо всех необходимых вырезах в наборе — для формирования кокпита, устройства лючков, водопротоков, тросовой проводки и пр. (рис. 7). Детали набора должны встать на обшивку ровно, без ослабляющих конструкцию точечных контактов с ней. Затем стыки набора и обшивки промазываются шпаклевкой с образованием галтели и проклеиваются стеклолентой. Необходимо принять меры по пропитке всех незащищенных поверхностей фанеры смолой — после окончательной сборки это сделать будет невозможно.

8. Устанавливаются на клей детали палубы и планширя с проклейкой стыков аналогичным способом (рис. 8-9). Окрашиваются кокпит и палуба.

Все — полученный корпус прочен, и жесткость его выше, чем деревянного. В петербургском яхт-клубе "Балтиец" описанным способом строят малые суда уже на протяжении трех лет по несколько корпусов в год, они успешно ходят по городским каналам, демонстрируя завидную выносливость — случались и навалы стальных барж, и удары об устои мостов. По опыту, трудоемкость постройки подобной 6-метровой лодки для опытной бригады из двух человек может составлять всего около 40 часов, причем собственно сборочные работы займут 60-70% времени, раскрой и подготовка деталей — 2025%, и обработка поверхностей — шпаклевка, шкуровка, окраска — остальные 10-15%. Конечно, как известно, самые большие усилия строите-ля-любителя уходят на оборудование и интерьеры, и этот факт несколько нивелирует преимущества технологии "СиС" применительно к каютным судам. Но нельзя отрицать ее достоинств, таких как нетребовательность к квалификации строителя, минимальная потребность в специальном инструменте (достаточно электродрели, лобзика и углошлифовальной машинки), короткий срок аренды теплой мастерской. Если эти факторы важны для вас, смело беритесь за постройку методом "Сшей и склей".

Из Интернет-отзывов наших читателей-практиков

Юрий Деревянко, г. Ростов-на-Дону: Технология используется достаточно давно, строят от тузиков до 10-метровых яхт. За рубежом при любительской постройке из готовых наборов она буквально "царит". Из крупных недостатков — нужны более толстая, нежели традиционная, фанера и очень точная вырезка заготовок.

Сергей Баркалов, г. Приозерск: Человек, строящий лодку, хочет поскорее получить корпус, чтобы это были не дощечки-фанерки, а некая оболочка. У меня от начала пиления деревяшек до завершения обшивки год ушел. А тут буквально за считанные часы — бац! — и стоит имеющий форму объект. Морально это очень приятный момент, этапный. Элемент же, грубо говоря, обмана мне видится в том, что там все равно потом внутренних работ будет немерено, так как это голая скорлупа, а абсолютно все в корпусе подгоняется и вклеивается на ту самую галтель с угольником. Поскольку встречающиеся в литературе по судостроению оценки трудоемкости корпуса "вообще" вроде как не выходят за 30% всего объема работ, вопрос выбора технологии мне и видится делом сугубо личным.

Информация об изображении

Типичный проект для метода "СиС" — шестиметровый "Classic 19" Жака Мертенса

Андрей Попович, г. Владивосток: Очень важный момент еще и то, что готовая оболочка не требует теплого помещения для достройки. Для меня это было главным. А для встраивания переборок и прочего есть простые до безобразия методы, которые эффективно работают.

Типичный проект для метода "СиС" — шестиметровый "Classic 19" Жака Мертенса

Дмитрий Галюта, г. Братск: "Страшилки" о том, что закрыли фанеру со всех сторон, и она сгнила — некорректны, наверняка там было банальное замокание фанеры, лодку сушить надо чаще. Пример личный: сделали картопчик из самой обычной фанеры ФК толщиной 6 мм от ящиков из-под оборудования. Делали по-быстрому, годика два поплавать — и на дрова. Технология: стекло на эпоксидке, фанера, простая смола. Так вот: при самой нещадной эксплуатации прослужила нам 10 лет верой и правдой. А если все грамотно сделать, то служить будет вообще очень долго.

Примечания

1. Нет единого мнения, какую ткань считать биаксиальной. Одни называют таковой "диагональку", выпускавшуюся у нас под маркой "НПД", другие — композит, образованный двумя слоями обычной ткани, сшитыми под углом 45° друг к другу. Биаксиальная ткань оптимальна для армирования стыков и пазов поясьев обшивки, подвергаемых сдвигающим нагрузкам. Ее можно изготовить самостоятельно, нарезая полотняную или сатиновую ткань полосами под углом 45° к направлению основы.

2. Понизить его еще более, а также улучшить механические свойства оклейки можно, применив ткань, аппретированную аминосиланом (его американский аналог имеет индекс Z6032).