Следует заметить, что и сама модернизация катерных и лодочных двигателей зачастую происходит быстрее, чем автомобильных и мотоциклетных моторов. К примеру, лепестковые клапаны на впуске в лодочных моторах — уже давно деталь массового производства. Конечно, свою роль здесь играет специфика применения двигателей — продолжительная работа в одном и том же режиме. Ведь даже в рваных ритмах аквабайков вода играет роль своеобразного масла, как в гидротрансформаторах, что позволяет нагрузке нарастать довольно плавно.

Ниже попытаемся раскрыть понятие "заданный критерий оптимальности", использованное в статье "Адаптивная система зажигания ДВС" ("КиЯ", №168)

То, что опережение зажигания влияет на мощность ДВС, знают почти все. В последние лет 30 опережением зажигания стали управлять микропроцессорные контроллеры.

Какие факторы влияют на опережение зажигания?

Частота вращения, нагрузка, температура двигателя и его техническое состояние, вязкость моторного масла, качество топлива, давление, влажность и состав окружающего воздуха, качество смесеобразования.

Как измеряются углы опережения зажигания и мощность?

Подбирают углы опережения зажигания на тормозном стенде для группы считающихся одинаковыми двигателей (полностью идентичных двигателей, как, впрочем, поршней и цилиндров не бывает) на одном и том же топливе (полностью идентичного топлива даже одной марки фактически тоже не существует) при одинаковых или почти одинаковых на данный момент климатических условиях и "одинаковых" нагрузках и частотах вращения коленчатого вала.

Подбор углов опережения зажигания — очень трудоемкий и продолжительный процесс — длится около года, а то и более. Главный критерий для каждого шага изменения любого аргумента — конечно, получение максимального крутящего момента. После некоторых уступок в пользу экологии многомерные данные, полученные для этой испытательной группы, усредняют и принимают как наилучшие для всех остальных серийных двигателей.

Охарактеризовать реальные входные параметры (аргументы) состояния двигателя, топлива, климата, которые влияют на выходной параметр (функцию) — мощность двигателя, в настоящий момент можно лишь с помощью датчиков частоты вращения, положения коленвала, температуры и давления смазки, температуры охлаждающей жидкости и иногда детонации, расхода воздуха, давления во впускной системе, положения дроссельной заслонки, лямбда-зондов. Датчики эти далеко не дешевы, а некоторые, например, износа двигателя или определения качества бензина, вязкости масла, просто проблематичны. Кроме того, введение каждого нового входного параметра требует увеличения массива данных о моментах опережения зажигания в геометрической прогрессии, так что не всякий современный компьютеризованный блок управления способен обработать эти данные в реальном масштабе времени.

Естественно, что при подготовке двигателя, например, к автомобильным соревнованиям, переводе двигателя с бензина на газ, метанол, . Но это опять будет переход к некоторому другому усредненному массиву данных, а не к тому, который соответствует конкретному двигателю в конкретных условиях.

Удивительно, но факт: самые современные автомобили и даже концепткары (возможно, кроме эксклюзивных систем, применяемых на автомобилях "Формулы-1"), "обзаводясь" все большим количеством датчиков всевозможных входных параметров (аргументов), не имеют датчика, измеряющего главный выходной параметр (функцию) — мощность двигателя, причем не усредненную за достаточно большой промежуток времени, а цикловую в каждом отдельном цилиндре.

Этот параметр можно отследить путем регистрации давления в камере сгорания в течение рабочего хода каждого цикла.

Кстати, датчики давления — пожалуй, единственные корректные приборы, способные определить вклад по мощности каждого цилиндра в работу всего мотора.

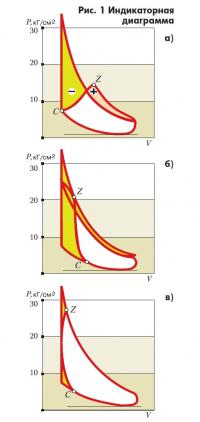

Современными средствами можно достаточно легко и быстро вычислить работу, производимую в каждом цилиндре в ходе каждого рабочего цикла. Работа эта (и, следовательно, мощность) пропорциональна площади верхней петли (для четырехтактных двигателей) индикаторной диаграммы.

Как известно, площадь пропорциональна произведению длины на ширину. В нашем случае "длина" — это ход поршня, как правило, постоянный для данной конструкции (существуют "коаксиальные" двигатели с переменным ходом поршня). Следовательно, мощность пропорциональна "ширине", у нас — давлению в цилиндре при рабочем ходе поршня.

Считая постоянными или медленно меняющимися все аргументы, кроме угла опережения зажигания, можно считать, что при "идеальном" угле площадь петли или пропорциональное ей давление в цилиндре достигает частного, на каком-то угле хода поршня после ВМТ, максимума. При "неидеальных" углах максимум давления будет меньше по величине и располагаться на других углах, где площадь, пропорциональная работе, меньше. Геометрическое место точек, т. е. углов, где достигаются "максимальные максимумы" площадей верхней петли индикаторной диаграммы, можно вычислить теоретически или определить экспериментально. Реально это 14-25° после ВМТ. Эти углы совершенно однозначно связаны с углами опережения зажигания (здесь уже угол опережения зажигания является функцией аргумента — цикловой мощности). Подчеркнем, что обратная зависимость цикловой мощности от углов опережения неоднозначна из-за влияния технического состояния двигателя, топлива, нагрузки, климата.

Построим реальную индикаторную диаграмму при зажигании в ВМТ (т.е. позднем — рис. 1, а) и при раннем, когда уже сгорающая смесь противодействует сжатию ее поршнем (до ВМТ), совершая отрицательную работу (рис. 1, б). В первом случае "плюсы" далеко не компенсируют "минусы", во втором очевидны энергетические потери в 5-6 % (заштрихованные желтым области) по сравнению с "идеальным" опережением зажигания, диаграмма которого приведена на рис. 1, в.

Получив информацию об угле максимального давления в цилиндре, можно уже в следующем цикле установить такое опережение зажигания, чтобы максимум площади, пропорциональной работе, приходился на упомянутое выше геометрическое место точек "максимальных максимумов". Это возможно при замкнутой системе автоматического регулирования по критерию максимального КПД (или максимальной цикловой мощности).

Именно такая система может называться адаптивной к изменяющимся условиям эксплуатации, а не приборы, адаптированные лишь, например, по посадочным размерам.

Еще раз подчеркнем, что максимальный КПД получается для данного конкретного цилиндра в конкретных условиях. Считается, что остальные аргументы (кроме углов опережения зажигания), в том числе частота вращения и даже переменный рабочий ход поршня коаксиального двигателя, меняются относительно медленно или являются хотя бы непрерывными величинами. Работу форсунок тоже можно представить непрерывной функцией. В этом случае перечисленные выше датчики входных сигналов-аргументов не нужны, требуются только датчики давления — мощности (ну хотя бы один на двигатель) и датчик положения коленвала.

Система определения наилучших моментов опережения зажигания не добавит мощности двигателю, зато максимально сохраняет ту, на которую он способен в данных условиях.

Топливо может быть любым (бензины, сжиженные или сжатые горючие газы, водород, спирты, керосин) и любого качества, как и воздух (с любыми температурой, влажностью, давлением и составом), лишь бы их смесь была способна поджигаться искрой.

Может быть любым двигатель, независимо от конструктивных и технологических особенностей, топливоподачи (карбюратор, впрыск, наддув), вида смазки и степени износа. Лишь бы смесь смогла в нем поджечься.

Может быть любой нагрузка на двигатель, лишь бы он мог с ней справиться.

Могут быть любыми обороты двигателя в его рабочем диапазоне, т. е. даже если что-то будет плохо, "удачное" опережение сведет эти потери к минимуму.

Из сказанного выше следует интересный вывод. Несмотря на известную зависимость токсичных составляющих выхлопных газов от момента зажигания, не стоит ли освободить систему опережения зажигания от обеспечения экологичности выхлопа? Исторически сложилось, что система зажигания одной из первых подверглась автоматизации (центробежный регулятор, вакуумный корректор), так как зависимость между аргументом — опережением зажигания — и функцией — мощностью — считалась довольно простой и, главное, наглядной. И хотелось опережением регулировать все и вся.

Сейчас автоматизированных систем, влияющих непосредственно на мощность, куда больше. Это, например, системы впуска переменной длины, переменных фаз газораспределения, переменного давления и регулирования времени работы форсунок, переменного давления наддува, переменной степени рециркуляции газов и даже педаль акселератора с электронным управлением.

Система зажигания с датчиком давления в цилиндре с успехом справится с удержанием мощности и борьбой с детонацией (она просто не допустит максимума давления вблизи к ВМТ). Справится она и с задачей "чистого" выхлопа. Но вот сможет ли система удовлетворить критерии чистоты, пока не ясно. Как известно, самый экологически чистый двигатель — тот, который не работает. Можно ставить любые фильтры на впуске, любые нейтрализаторы-катализаторы на выпуске, вводить любую степень рециркуляции в угоду экологии — будут потери мощности, но не от системы опережения зажигания.

На основании вышеизложенного представляется целесообразным, даже единственно правильным, освободить систему опережения зажигания от работы на ухудшение главнейшей функции двигателя — мощности — и возложить задачу борьбы за экологию на любые другие системы или на качественно другое топливо.

Внедрение замкнутой системы автоматического регулирования опережения зажигания по критерию максимума цикловой мощности позволит закрыть вопрос об опережении зажигания, если не навсегда, то на некоторое время.

Возможно, что в будущем приживется термин "пневматическое зажигание" (появилось сообщение о пневматическом регулировании1 момента зажигания мотора "Renault"), а термин "опережение зажигания" забудется за ненадобностью.

Примечания

1. pneuma (греч.) — дуновение, дыхание. Возможно, "пневматическое зажигание" — не неточность перевода, а осмысленное и в то же время образное определение сути дела: "мотор дышит!", одним из параметров, которым определяется его дыхание, является давление в цилиндрах.