Поверхность корпуса на теоретическом чертеже разделяется на несколько (3—4) преимущественно продольных секций; для каждой секции изготовляется своя матрица. Количество матриц зависит от размеров и обводов корпуса, площади помещения, в котором осуществляется постройка, грузоподъемности подъемно-транспортных механизмов и других условий производства.

Сначала формуются (в соответствующих матрицах) секции правого и левого бортов, причем процесс начинается с укладки пакета сетки в матрицу. Благодаря преимущественно горизонтальному положению пакета сеток, лежащих на жесткой, гладкой поверхности матрицы, можно применить достаточно густую песчано-цементную смесь и вибрационное уплотнение раствора. Это обеспечивает надежное проникновение смеси сквозь сетки, отсутствие пустот, высокую прочность и гладкую внешнюю поверхность обшивки. Для окончательной отделки потребуется минимальное выравнивание ее шпаклевкой.

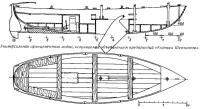

Основные данные лодки из армоцемента

| Длина наибольшая, м | 7,3 |

| Длина по КВЛ, м | 6,26 |

| Ширина наибольшая, м | 2,13 |

| Высота борта на миделе, м | 1,02 |

| Водоизмещение при осадке 0,42 м, м3 | 2,03 |

| Вес корпуса, т | 0,9 |

| Мощность двигателя (дизель), кВт | 6 |

После выдержки секций до достижения необходимой прочности, достаточной для кантования, т. е. около 7 суток, они переносятся на днищевую матрицу и фиксируются на ней в положении, соответствующем обводам корпуса в готовом изделии.

Затем на матрицу укладываются сетки днищевой секции. По «пазам» они соединяются проволокой с выпусками сеток бортовых секций. Бетонирование днищевого пакета обеспечивает надежное — практически монолитное — соединение всех трех секций.

Таким образом матрица днищевой секции становится как бы стапель-кондуктором для сборки всего корпуса.

Изготовление корпуса в наружных матрицах позволяет установить до бетонирования обшивки все внутренние закладные детали и конструкционные элементы и подготовить необходимые отверстия. Можно уменьшить вес набора корпуса, который не несет технологической нагрузки при строительстве, благодаря высокой плотности бетонирования и качеству наружной поверхности можно уменьшить и толщину наружной обшивки.

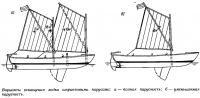

Особенностью предлагаемой технологии является также использование днищевой секции в качестве балласта парусного судна. С этой целью толщина обшивки днищевой секции увеличивается до 100—300 мм против обычных 12—25 мм, и она насыщается арматурой большого сечения и другим металлом до получения необходимого веса. Секция фактически превращается из армоцементной в железобетонную, а конструкцию корпуса судна можно считать композиционной1. Благодаря повышенной толщине и жесткости днищевой секции она способна обеспечить (при соответствующей конструкции) общую продольную прочность корпуса и с гарантией обеспечивает местную прочность днища в большинстве аварийных ситуаций.

И, наконец, еще одной особенностью предлагаемого метода является то, что наружная обшивка корпуса может выполняться переменной (периодической) толщины. Например, вместо расчетной толщины 16 мм в любом сечении толщина обшивки может изменяться от 10 до 22 мм. Для этого на матрицу укладывают 2 наружных слоя сетки № 8—10, на них проволоку диаметром 3—6 мм в два слоя. В каждом слое расстояние между проволоками может быть принято 200—300 мм, а проволоки одного слоя располагают перпендикулярно проволокам другого. Поверх проволоки укладывают 2 внутренних слоя сетки № 8—10. Весь пакет перевязывается (прошивается) тонкой проволокой с шагом 100—150 мм.

Благодаря горизонтальному положению всего пакета внутренний слой сеток местами непосредственно примыкает к наружному; в этих местах получается обшивка наименьшей толщины. В точках пересечения толстых проволок обшивка имеет наибольшую толщину. Внутренняя сторона обшивки получается как бы состоящей из множества сводчатых поверхностей. Соответственно достигается повышение местной прочности за счет эффекта «свода» без увеличения веса обшивки. Наружная поверхность корпуса остается при этом ровной.

Для производственной проверки изложенного метода постройки армоцементных судов создано объединение предприятий «Корпуса Шептунова».

На сегодня для постройки выбрана беспалубная моторно-гребно-парусная 7,3-метровая лодка широкого назначения. Предлагается использовать ее для хозяйственных целей, рыболовства, туризма, прогулок, обучения молодежи гребле и управлению парусами, обслуживания соревнований.

После изучения спроса предполагается выпуск лодок более специализированного назначения и с разной степенью оснащенности и комплектации. Например, без двигателя или без швертового устройства, палубной с рубкой-убежищем и т. п.

Лодка может эксплуатироваться как во внутренних водных бассейнах, так и в прибрежной зоне морей. Благодаря малой мощности двигателя и возможности широкого использования весел и паруса эксплуатация лодки будет достаточно экономичной, она практически не будет оказывать экологически вредного воздействия на природу.

Первоначально будет использоваться один комплект матриц. Исходя из того, что каждая матрица занята одной секцией корпуса 7—9 суток, это время является периодичностью выпуска готовой продукции. При выходе предприятия на полную мощность объем производства составит 3—4 корпуса в месяц, или 30—50 в год. При этом на основных операциях постоянно будут задействованы 2—4 работника высокой и средней квалификации, что должно обеспечить достаточную рентабельность производства.

Наша фирма пока планирует специализироваться исключительно на строительстве армоцементных корпусов без оборудования. Выпуск полностью оснащенных судов будем осуществлять, расширяя кооперацию с другими предприятиями.

Примечания

1. Напомним, что армоцемент отличается дисперсным армированием (т. е. распределенным по массе) посредством металлической сетки и проволоки, в то время как для железобетона характерна сосредоточенная арматура в виде толстых стержней.