Дерево знакомое

С древесиной — замечательным строительным материалом, дарованным человеку природой, наше знакомство начинается с детства. С того момента, как у нас появляется потребность что-нибудь мастерить. Легкость и прочность, податливость хорошо заточенному резцу, чистота в обработке, привлекательная текстура, волнующий запах стружки — все это заставляет отдавать предпочтение древесине в ряду других доступных материалов.

Не возникали сомнения в выборе древесины и устроителей лодок, катеров и яхт, пока не появились легкие алюминиевые сплавы и стеклопластики. Они смогли конкурировать с деревом по такому показателю, как удельная прочность, т. е. отношение разрушающей нагрузки (или предела текучести) к плотности материала. А значит, появилась возможность строить прочные и легкие корпуса малых судов, не уступающие деревянным по ходовым качествам, мореходности и грузоподъемности. В отличие от деревянного корпуса, который состоит из сотен отдельных деталей, суда стали собирать из двух-трех крупных монолитных объемных стеклопластиковых деталей; значительно сократилась трудоемкость изготовления корпусов.

Достоинством пластмассового судостроения является также практически безотходная технология (при правильной организации производства). Деревянный корпус строится только из пиломатериалов самого высокого — отборного сорта; даже при использовании клееных соединений 30—35% пиломатериалов идут в отходы, вместе с которыми удаляются пороки древесины — сучки, косослой, трещины и т. п.

Недостатки дерева как судостроительного материала обусловлены его природным, органическим происхождением. Древесина состоит из множества клеток, образующих вытянутые вдоль ствола волокна. Поэтому материал является анизотропным, т. е. физико-механические свойства древесины зависят от того, прилагается нагрузка к детали вдоль или поперек волокон. Древесина хорошо сопротивляется изгибу, сжатию и растяжению вдоль волокон, но разрушается уже при нагрузке, в 5—10 раз более низкой, если усилия прилагаются поперек волокон. Прочность зависит от породы древесины, ее влажности и даже условий, в которых дерево выросло. Конструируя корпус, судостроитель должен так расположить в нем детали, чтобы они были ориентированы волокнами по направлению действующих нагрузок, кроме того — учесть низкую прочность древесины на смятие и срез поперек волокон в соединениях этих деталей.

Особые заботы судостроителям доставляет влажность древесины, которая измеряется в процентах содержания воды по отношению к общей массе детали или заготовки. В растущем дереве клетки образуют капиллярные каналы, по которым живительная влага пронизывает весь ствол, поднимаясь до кроны. В свежесрубленном дереве содержится до 24% и более влаги, а для постройки корпусов можно использовать воздушно-сухой материал с влажностью не выше 12—15%. Свойства древесины — ее плотность, объем, прочность — в большой степени зависят от влажности. Например, при снижении влажности с 24% всего на 1% прочность на изгиб повышается на 5%, на сжатие — на 6%, на сдвиг и ударный изгиб — на 3%. Поэтому судостроители стараются хорошо защитить наружную обшивку и детали набора корпуса от влаги, а самые легкие гоночные суда рекомендуют держать на берегу, спуская на воду лишь для тренировок и соревнований.

С колебанием влажности связано и другое неприятное явление — усушка, разбухание, коробление и образование трещине деревянных деталях. При впитывании влаги размеры корпусных деталей увеличиваются, изменяется их форма. Меньше всего увеличивается длина — в направлении вдоль волокон — всего на 0,1 — 0,3% (1—3 мм на метр длины). В поперечном сечении в радиальном направлении (по отношению к годовым кольцам) размеры увеличиваются на 3—5%, в тангенциальном направлении (по касательной к годовым кольцам) — разбухание достигает максимума — до 10% (или 10 мм при ширине обшивочной доски 100 мм!). В корпусе судна разбухание и усушка деталей приводят к образованию неровностей на наружной поверхности обшивки, появлению зазоров, трещин, нарушению водонепроницаемости, обрыву и ослаблению соединений с металлическим крепежом.

Органическое происхождение древесины, ее способность поглощать влагу вместе с кислородом воздуха обуславливают развитие при определенных условиях загнивания и поражения грибками; в странах с теплым климатом бичом деревянного судна становятся морские черви и древоточцы.

Всех этих недостатков лишены корпуса из стеклопластика и металла. Хотя по опыту многолетней эксплуатации нельзя утверждать, что стеклопластик не поглощает воду, и что его прочность и долговечность не зависят от влажности, а алюминиевый корпус не разрушается коррозией. Но происходящие здесь процессы менее интенсивны и нейтрализуются применением соответствующей защиты.

Словом, ситуация в малом судостроении в последние десятилетия складывалась таким образом, что возможности древесины считались практически исчерпанными и она должна была уступить свои позиции новым материалам.

Что такое «сатурация»?

Однако широкое развитие современных синтетических материалов и прежде всего — эпоксидных и полиэфирных смол дало новую жизнь и деревянному судостроению. В 70-х годах все настойчивее стала проявляться новая концепция в использовании дерева в малом судостроении. В основе ее заложено применение ламинированных — выклеиваемых из нескольких слоев древесины — деталей набора и наружной обшивки, которые представляют собой композитные конструкции, состоящие из отвердевшей смолы и древесины. Дерево является армирующим элементом, воспринимающим внешние нагрузки подобно стекловолокну в пластике; эпоксидная смола служит связующим для отдельных слоев древесины и обеспечивает надежную защиту ее клеток от проникновения влаги.

Каждая отдельная деревянная деталь в такой композитной конструкции должна быть полностью окружена тонким слоем смолы, подобно тому как отдельные волокна стеклоткани обволакиваются связующим в стеклопластике. В результате воздушносухая древесина, поставленная в корпус на верфи, не изменяет влажности и в процессе эксплуатации судна на воде, сохраняет высокую прочность и небольшой объемный вес, не разбухает и не рассыхается. Смоляная пленка преграждает путь к древесине морским червям и древоточцам, а также кислороду воздуха, который стимулирует процессы гниения.

Подобные ламинированные конструкции могут быть выклеены из заготовок небольшого сечения и длины, благодаря чему удается избавиться от пороков древесины, о которых говорилось выше. Более того, ламинированная древесина сулит определенные преимущества, по сравнению со стеклопластиком. Ведь высокая прочность стекловолокна в корпусах малых судов используется далеко не полностью.

Пластмассовую обшивку можно выполнить очень тонкой — прочности стекловолокна хватает с запасом, чтобы выдержать напряжения, возникающие при подъеме и спуске лодки, при ударе о волну или плавающее бревно. Однако жесткость корпуса может оказаться недостаточной, чтобы обшивка не деформировалась, а корпус не получал бы большого общего прогиба, например, при натяжении стоячего такелажа. Гидродинамика такого корпуса будет далека от совершенства, многократно повторяемые изгибы тонкой обшивки в конце концов приведут к образованию трещин и водотечности. Поэтому конструктор стеклопластикового судна вынужден идти на увеличение веса корпуса, делая обшивку более толстой, подкрепляя ее дополнительным набором или применяя трехслойные конструкции — со средним слоем из пенопласта или легких сортов той же древесины.

Благодаря же «объемности» древесины наружную обшивку из ее ламината можно сделать в 2—2,5 раза толще — при одинаковом весе со стеклопластиковой; при этом жесткость, пропорциональная кубу толщины, у деревянной обшивки будет в 8—15 раз больше. Добавим, что деревянная обшивка обладает лучшими теплоизоляционными и звукопоглощающими свойствами, чем пластмассовая.

Для того чтобы смола надежно защитила древесину от влаги, необходимо проникновение связующего в прилегающие к поверхности древесины клетки, заполнение им пор между волокнами. При достаточной текучести смола в данном случае уподобляется влаге, занимая предназначенное природой для воды место в клетках и волокнах. Иногда этот процесс проникновения смолы в древесину называют «сатурацией» — от латинского saturo — насыщать1.

«Сатурации» подвергают каждую деталь корпуса, обработанную окончательно и подогнанную на свое место таким образом, чтобы впоследствии не нужно было бы срезать древесину с поверхности и нарушать тем самым защитный слой. Наносится обычно не менее двух слоев смолы с введенным в нее отвердителем: первый слой должен впитаться в волокна древесины, второй — создать на ее поверхности тонкую защитную пленку. Открытые торцы дерева и перерезанные волокна поглощают большее количество смолы, поэтому требуют дополнительной пропитки. После затвердевания первого слоя поверхность детали слегка ошкуривают и наносят второй, а поверхности, которые подлежат в дальнейшем дополнительной обработке, покрывают в третий (реже — четвертый) раз. Большее число слоев уже не имеет смысла, так как связующее не проникает внутрь волокон, а лишь увеличивается толщина поверхностной пленки.

Можно подвергнуть «сатурации» и уже полностью собранный корпус, но не всегда удобно наносить связующее на вертикальные поверхности и среди пересекающихся реек набора. Лучше это делать на верстаке, используя валики из пенопласта. Придавливая ими смолу, помогают ей внедряться в волокна и одновременно удаляют пузырьки воздуха из поверхностной пленки. Для повышения текучих свойств смолу подогревают, но стараются не использовать разбавители и разжижители: испаряясь, они оставляют в пленке поры, по которым влага впоследствии начнет проникать к древесине. Работы ведут при умеренной влажности воздуха и температуре не ниже 18 °С с тем, чтобы поверхностный слой древесины не воспринимал влагу из воздуха.

Во второй и последующие слои смолы при «сатурации» наружной поверхности обшивки или палубы иногда вводят красящий пигмент (около 3% по весу). Это позволяет контролировать сплошность второго слоя и получить грунтовку для последующей окраски» Кроме того пигментированная пленка защищает основной слой смолы от разрушающего действия ультрафиолетовых лучей.

Информация об изображении

Укладка первого слоя клееной диагональной обшивки из полос водостойкой фанеры

Подвергнутые «сатурации» детали склеиваются затем в ламинированную конструкцию при помощи того же связующего, образуя единый компаунд с прочными молекулярными связями. Расход смолы при этом оказывается во много раз меньше, чем в случае формования корпуса из стеклопластика. Если в пластик вводится от 40 до 60% (по весу) смолы, то в деревянной конструкции достаточно 20%. Ориентировочный расход связующего составляет 140 г на квадратный метр поверхности.

Укладка первого слоя клееной диагональной обшивки из полос водостойкой фанеры

Защита древесины от проникновения влаги — не единственный эффект, достигаемый при «сатурации». Заполняя клетки и связывая отдельные волокна между собой, смола уплотняет древесину, повышает ее прочность на сжатие вдоль и поперек волокон, при изгибе» При испытаниях образцов древесины, покрытых эпоксидной смолой, на действие повторяющихся знакопеременных нагрузок, они оказались выносливее (относительно) образцов из стеклопластика» Многое зависит от свойств самой смолы, которая при полимеризации должна стать достаточно жесткой и в то же время должна деформироваться вместе с древесиной.

Материал для ламината

Кстати, упрочнение древесины при «сатурации» оказывается тем больше, чем меньше поперечное сечение отдельных деталей, как раз таких, что используются для постройки ламинированных корпусов. Наибольшее применение находят шпон, фанера, и рейки. Шпон — это тонкие и узкие полосы древесины, которые получают лущением вращающихся цилиндрических распаренных заготовок. Из нескольких слоев шпона, например, изготавливается обычная фанера, называемая иногда переклейкой. Если корпус имеет круглоскулые обводы, то подобную фанерную обшивку изготавливают по месту, выклеивая слои шпона прямо по набору корпуса или же на специальной оснастке, повторяющей обводы корпуса,— болване. Первый слой полос шпона укладывают на корпус под углом 45—60° к килю и закрепляют на наборе при помощи металлических скрепок, гвоздей, забиваемых через рейки, или ремней. Крепеж впоследствии удаляется, так как основным средством соединения обшивки с набором является клей. Каждая полоса предварительно покрывается 2—3 слоями смолы.

После полимеризации клея накладывают второй слой шпона, располагая полосы под углом около 90° к ранее поставленным, и т. д. — до нужной толщины обшивки.

Шпон подбирается таким образом, чтобы полоса свободно облегала обводы корпуса. Толщина полос варьируется от 2 мм для малых лодок до 10 мм для корпусов длиннее 10 м. Наиболее употребителен шпон толщиной 3—6 мм и шириной 200 мм. Длина полосы подбирается такой, чтобы уложенная на корпус по диагонали она перекрывала борт от киля до привального бруса.

В практике постройки судов по индивидуальным проектам вместо шпона иногда применяют тонкую водостойкую фанеру, которую распускают на полосы нужной ширины. Такие корпуса получаются несколько тяжелее, чем из шпона, поскольку в обеспечении прочности участвуют только слои, ориентированные вдоль полосы. Короткие перерезанные волокна в слоях фанеры становятся ничем иным, как заполнителем, увеличивающим толщину и жесткость обшивки.

Заметим, что постройка корпусов из шпона не является новинкой: еще в 50-е годы строилось немало шпоновых катеров, яхт и лодок. Но в те времена применялись фенольные клеи, требующие для получения надежного соединения большого давления при запрессовке, а для ускорения затвердевания — подогрева. Поэтому приходилось делать весьма прочную и громоздкую оснастку для формования корпуса — болван и помещать его в автоклав. Это ограничивало размерения судна, которое могло быть построено из шпона, и экономически оправдывалось только при крупносерийном изготовлении однотипных корпусов.

Современные смолы холодного отверждения обеспечивают прочное соединение без большого давления запрессовки и высокой температуры, поэтому формовать обшивку можно прямо по набору корпуса или же на болване легкой конструкции. В практике малого судостроения развитие получают три основных метода постройки: вы клейка скорлупы обшивки на болване; изготовление комбинированной обшивки из реек и шпона и формование обшивки по набору корпуса, выставленному на стапеле.

Из шпона, как из стеклопластика

На болване строят корпуса судов сравнительно небольших размерений, имеющих большую кривизну наружной поверхности. При этих условиях используется эффект «яичной скорлупы» — т. е. повышенной жесткости обшивки за счет ее сильно выпуклой формы. В этом случае обшивка, выклеенная из нескольких слоев шпона, не нуждается в подкреплении шпангоутами и стрингерами. В результате можно получить легкий корпус с большим полезным внутренним объемом.

Для формования необходимо изготовить прочный и жесткий болван; обычно его делают с обшивкой из реек. Работа эта трудоемкая и требующая больших затрат материалов, причем с увеличением размерений корпуса затраты на постройку болвана повышаются и занимают заметную долю в стоимости готового судна. Компенсировать эти затраты можно только при постройке нескольких однотипных корпусов.

Если этот метод применяется для постройки сравнительно крупного судна, ощущается и еще один недостаток: детали внутренней обстройки, переборки и прочий набор можно устанавливать только после съема оболочки с оснастки. Трудоемкость самого формования обшивки сокращают путем использования приспособлений и электрофицированного инструмента для подгонки и обрезки кромок полос шпона, пистолета для крепления шпона к болвану посредством стальных проволочных скрепок. Первый слой шпона укладывают на разделительный слой из бумаги или целлофана, чтобы облегчить снятие готовой оболочки с болвана. Иногда обжатие слоев шпона осуществляют при помощи вакуумного мешка — накрывают болван полотнищем прорезиненной ткани, удаляя из-под него воздух, в результате чего атмосферным давлением полотнище плотно обжимает слой шпона по обводам болвана.

Шпон поверх рейки

Обшивка из узких, склеиваемых по кромкам реек применяется достаточно давно, но в сочетании с традиционной конструкцией корпуса с часто расположенными шпангоутами. Между тем получает развитие композитная конструкция, при которой поверх тонких реек укладываются несколько слоев шпона. Число прочных поперечных связей набора при этом может быть существенно сокращено, так как композитная обшивка сама по себе обладает значительной прочностью и жесткостью. В данном случае в качестве болвана используется сам корпус, обшитый рейками; поперечные лекала в виде переборок и рамных шпангоутов являются деталями корпуса. Следовательно, при использовании данного метода можно сэкономить материал и сократить трудоемкость постройки корпуса, по сравнению с ранее описанным методом.

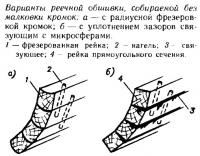

Для композитной обшивки применяют рейки минимальной толщины (12—14 мм), которая позволяет крепить ее гвоздями или нагелями к ранее установленной рейке. Для того чтобы избежать трудоемкого процесса снятия малки в местах с большой поперечной кривизной обводов, кромки реек фрезеруют по радиусу либо заделывают образующиеся щели по пазам связующим с легким наполнителем — микросферами2. Каждая рейка после ее окончательной подгонки по месту подвергается «сатурации».

Для получения окончательной толщины на реечную обшивку наклеивают 2—3 слоя шпона. Получается практически монолитная и хорошо защищенная от влаги обшивка толщиной 20 мм и более — в зависимости от размерений судна и выбранных толщин реек и шпона. Квадратный метр такой обшивки в готовом виде весит около 10 кг — довольно много для малой лодки, поэтому метод применяют для изготовления корпусов более 10 м длиной и крейсерских яхт (и катеров меньших размерений, если их вес не имеет критического значения).

Формованная обшивка на продольно-диагональном наборе

Это универсальный метод, одинаково пригодный для постройки корпусов малых судов в условиях предприятий и на домашних верфях любителей-судостроителей. Независимо от размерений, корпус получается легким при максимальной прочности, что особенно важно для гоночных судов и быстроходных многокорпусников — катамаранов и тримаранов.

Набор корпуса состоит из редко расставленных поперечных переборок и шпангоутов и продольных стрингеров, расстояние между которыми выдерживается в пределах 150—200 мм. Шпангоуты вырезают из толстой водостойкой фанеры либо выклеивают ламинированными из реек; в первом случае стрингера врезают в поперечный набор, во втором — пропускают по наружной кромке шпангоутов, не врезая. Перед окончательной установкой на стапель детали набора подвергают «сатурации».

Укладка на набор первого слоя шпоновой обшивки требует аккуратности и известной квалификации исполнителей: тонкие полосы не имеют такой сплошной опоры под собой, как при формовании обшивки по болвану или по реечной обшивке. Как и при других технологических методах, полосы укладывают на набор по диагонали к килю; после подгонки кромок и «сатурации» их крепят к стрингерам проволочными скрепками. После приклеивания второго слоя шпона обшивка становится достаточно жесткой и работу можно продолжать смелее. В зависимости от размерений корпуса обшивка формуется из 3—6 слоев шпона.

Недостатком метода является то, что поперечный набор отнимает много полезного объема внутри корпуса, а узлы пересечения шпангоутов со стрингерами затрудняют поддержание чистоты обшивки.

Стеклопластик защищает дерево

Корпус, предварительно покрытый — «сатурированный» — эпоксидным связующим, достаточно надежно защищен от влаги. Однако тонкая пленка смолы плохо противостоит абразивному истиранию, может повреждаться при ударах о подводные камни и плавающие предметы. При этом открывается доступ влаги к древесине со всеми неприятными последствиями: разбуханием, трещинами и загниванием.

И здесь стеклопластик из конкурирующего материала превращается в союзника — защитника древесины. Деревянные корпуса с обшивкой из шпона покрывают слоем легкой редкой стеклоткани, которая гарантирует минимальную толщину защитного покрытия без излишнего повышения веса корпуса. Стеклопластик дает дополнительную жесткость и прочность шпоновой обшивке, перекрывает сотни мелких отверстий, которые остаются в древесине после удаления металлических скрепок. Иногда для экономии веса оклейку стеклотканью применяют лишь в местах наиболее вероятного абразивного износа: у киля, форштевня и транца, в щели швертового колодца; оклеивают шверты, рули и т. п.

Примечания

1. Популярным на Западе стал метод постройки деревянных судов, названный его создателями — братьями Гужонами из США "WEST" — Wood Epoxy Saturation Technology.

2. Полые шарики диаметром менее 1 мм, получаемые из силикатного сырья.