В настоящее время спрос и предложение на прогулочно-туристские лодки из легких сплавов, видимо, стабилизировались, ежегодный выпуск таких судов составляет около 20 тыс. единиц. Однако можно с уверенностью предположить, что уже в ближайшем будущем потребуется и расширять ассортимент — выбор моделей лодок из легких сплавов, и увеличивать их выпуск па имеющихся производственных площадях без привлечения дополнительной рабочей силы.

Конструкция судов должна отвечать высокому уровню технологичности, удовлетворять требованиям эксплуатации в различных климатических условиях и различной водной среде. Оптимальным вариантом явилась бы организация производства лодок на основе гибких автоматизированных производств, обеспечивающих быструю смену моделей с минимальными затратами производственных ресурсов. Чтобы удовлетворить этим требованиям, обводы корпусов целесообразно выполнять из поверхностей, разворачивающихся на плоскость и пересекающихся под различными углами без плавных сопряжений.

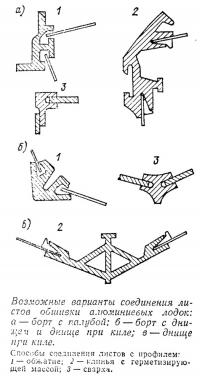

Кромки листов, составляющих отдельные поверхности, необходимо соединять при помощи прессованных профилей, варианты которых представлены на рисунке. При этом возможно применение различных способов соединения: электросварки в среде инертных газов; контактной сварки по клею типа КС-609; уплотнения герметиком типа 51-УТ-37 с последующим обжатием механическим способом; расклинивания кромок листов в пазах профилей.

Впервые малоизвестный в нашем малом судостроении способ соединения кромок листов при помощи клиньев был применен в ФРГ при изготовлении мотолодки «PS 21 Альфа» (L = 7,7 м; В = 2,5 м; К = 110 л. с.). Прессованные профили имели пазы глубиной до 30 мм, в которые заводились кромки листов. Всего в корпусе семь профильных элементов: киль, два скуловых и два бортовых стрингера и два профиля (комингса), соединяющих палубу с рубкой. Эти жесткие элементы определяют основную форму корпуса моторной лодки.

Обшивка корпуса состоит из двух листов днища, двух бортовых листов и транца.

В этом варианте соединения пазы в профилях после установки в них кромок листов заполняются герметизирующей мастикой, а затем в них при помощи универсального домкрата запрессовываются клиновые планка, которые в сочетании с затвердевшей мастикой дают прочное соединение.

Для вырезки листов обшивки с криволинейными кромками можно применять машину с программным управлением и плазменной резкой типа «Кристалл»; дополнительная обработка кромок деталей не требуется.

Дальнейшим совершенствованием конструкции мотолодок является сведение до минимума количества деталей и, как следствие, сборочно-сварочных (или клепальных) работ. Перспективно в этом отношении применение прессованных панелей, которые включают набор. Более высокая стоимость панелей, по сравнению с листовым прокатом (приблизительно на 15%), окупается снижением трудоемкости при изготовлении корпуса. Использование гофрированных конструкций имеет также определенные технологические преимущества. В любом случае приварной или устанавливаемый при помощи клепки набор желательно исключить из конструкции лодок.

Внешний вид — одна из главных категорий качества мотолодок народного потребления. Во многом он зависит от качества лакокрасочного покрытия.

В нашей стране для изготовления корпусов мотолодок применяют две системы сплавов — дюралюминии (сплав алюминия, меди и магния) и алюминиево-магниевый (АМг). В первом случае корпуса выполняют клепаными, во втором — сварными. Эти сплавы, особенно дюралюминий, обладая достаточно высокой прочностью, имеют низкую коррозионную стойкость, особенно в морской воде. Они подвержены питингу — точечной коррозии, коррозионному расслоению и растрескиванию (межкристаллитной коррозии). Защитой корпусов лодок из легких сплавов служат в основном многослойные лакокрасочные покрытия. Для качественного нанесения грунта и краски необходимы тщательная подготовка поверхности, создание специального микроклимата и просушивание каждого слоя.

Лакокрасочные покрытия, однако, не долговечны. Их восстановление связано с еще большими затратами труда, чем первоначальное покрытие. К этому следует добавить, что качественные водостойкие лакокрасочные материалы весьма дефицитны, и владельцам лодок довольно сложно их приобрести. Не случайно IV Всесоюзная научно-техническая конференция по проблемам малотоннажного судостроения, состоявшаяся в Ленинграде в 1981 г., рекомендовала специализированным научно-исследовательским институтам совместно с заводами ускорить создание сплавов на основе алюминия, пригодных для изготовления корпусов малых судов и не требующих окраски.

Заметим, что за рубежом — в США, Канаде, Финляндии и других странах — широко практикуется постройка алюминиевых моторных лодок, каноэ и т. п. без лакокрасочных покрытий. В процессе эксплуатации за счет абразивного воздействия на металл корпуса различных частичек, брызг и омывающего потока воды внешний вид этих судов становится лучше, чем непосредственно после изготовления; поверхность обшивки приобретает ровный светлый оттенок. Лакокрасочные покрытия применяются только для защиты от коррозии отсеков плавучести (в том случае, если заполнитель отрицательно влияет на металл корпуса), для нанесения декоративной раскраски, номерных знаков, названии.

Применяемые для этих лодок сплавы на основе алюминия не предрасположены ко всем видам коррозии как в пресной, так и в морской воде.

Аналогичными свойствами обладают несколько марок сплавов системы А1 — Mg — Si, выпускаемых отечественной металлургической промышленностью. Помимо высокой коррозионной стойкости, они отличаются высокой пластичностью, могут подвергаться анодированию и эматалированию, удовлетворительно свариваются аргоно-дуговой, контактной роликовой и точечной сваркой. Листовой прокат, прессованные профили и панели из этих сплавов поставляются в термически обработанном состоянии. Имеется положительный опыт применения этих сплавов без лакокрасочных покрытий для изготовления внутритрюмных конструкций на судах рыбопромыслового флота — для конструкций съемных переборок, работающих в особо жестких коррозионных условиях. Есть все предпосылки для использования сплавов и для корпусов лодок и катеров. Тем не менее, необходимы определенные научные исследования для того, чтобы разработать оптимальные технологические процессы, исключающие появление на корпусе анодных пятен после обработки металла (очагов коррозии), определить коррозионно-усталостную прочность различных узлов соединения из тонколистового металла, подобрать заполнители для отсеков плавучести, исключающие коррозию металла, и др.

До окончания проведения комплекса научно-исследовательских работ целесообразно выпустить партию одной из серийно строящихся моторных лодок с корпусами из наиболее подходящего по прочностным свойствам сплава системы А1 — Mg — Si (или в сочетании со сплавами системы Al — Mg) и провести всесторонние натурные испытания в течение года. Результаты этих исследований позволят ускорить процесс внедрения сплавов системы Al — Mg — Si в производство лодок без лакокрасочных покрытий, что поможет многократно увеличить производительность труда, улучшить условия производства и существенно сократить затраты.

- Главная

- Судостроение

- Технологии

- 1985 год

- Какой должна быть лодка из легких сплавов

Подкатегории раздела

Поделитесь информацией

Похожие статьи

Чем красить лодки из легких сплавов?

Каталог мотолодок из легких сплавов

Какая лодка нужна путешественнику?

Какая же лодка нужна путешественнику?

Легкая гребная лодка ветка-долбленка

Небольшая легкая лодка «Чижик»

Легкая берестяная лодка для рыболова

Дальний поход на легких надувных лодках Селенга—Диксон

Четырехместная моторная лодка Стрекоза

Секционная туристическая лодка

Моторная лодка на подводных крыльях

Плотообразная лодка-катамаран для прокатных станции «Морской Конь»

Лодка «ОЛ-1» из стеклопластика для охоты и туризма

Моторная лодка «Кострома»

Каталог мотолодок из легких сплавов

Какая лодка нужна путешественнику?

Какая же лодка нужна путешественнику?

Легкая гребная лодка ветка-долбленка

Небольшая легкая лодка «Чижик»

Легкая берестяная лодка для рыболова

Дальний поход на легких надувных лодках Селенга—Диксон

Четырехместная моторная лодка Стрекоза

Секционная туристическая лодка

Моторная лодка на подводных крыльях

Плотообразная лодка-катамаран для прокатных станции «Морской Конь»

Лодка «ОЛ-1» из стеклопластика для охоты и туризма

Моторная лодка «Кострома»

Какой должна быть лодка из легких сплавов

Год: 1985. Номер журнала «Катера и Яхты»: 116 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Водород — топливо будущего

Идеи Уффа Фокса и новые гоночные суда

Размерения и обводы водоизмещающего катера

Правила построения современных яхт 12-метрового класса

Рекомендации по расчету и изготовлению воздушного винта

Что такое транцевый интерцептор?

Анализ качества гидролета и его перспектив

Что надо знать о дизельном топливе

Прогрессивные системы зажигания двигателей

Расчет характеристик глиссирования плоско-килеватых корпусов

Практическое применение парусов на транспортном флоте

Установка стационарного двигателя с водометом вместо ПМ

Вакуумное формование стеклопластиковых оболочек

Аммиак — дешевое малотоксичное горючее

Вспомогательное парусное вооружение для катеров

Идеи Уффа Фокса и новые гоночные суда

Размерения и обводы водоизмещающего катера

Правила построения современных яхт 12-метрового класса

Рекомендации по расчету и изготовлению воздушного винта

Что такое транцевый интерцептор?

Анализ качества гидролета и его перспектив

Что надо знать о дизельном топливе

Прогрессивные системы зажигания двигателей

Расчет характеристик глиссирования плоско-килеватых корпусов

Практическое применение парусов на транспортном флоте

Установка стационарного двигателя с водометом вместо ПМ

Вакуумное формование стеклопластиковых оболочек

Аммиак — дешевое малотоксичное горючее

Вспомогательное парусное вооружение для катеров

ТЕКУЩАЯ СТАТЬЯ

Какой должна быть лодка из легких сплавов

СЛЕДУЮЩИЕ СТАТЬИ

Эволюция обводов крейсерско-гоночных яхт

Секреты успеха гоночных водных скутеров

Работа дизеля на эмульсии из воды и мазута

Новое поколение спасательных шлюпок

Всегда ли хорош плавниковый киль?

Как рассчитать оптимальный водомет

Выбор, проверка и устранение деффектов парусов

Вибрационно-резонансный метод оценки жесткости мачт

Есть ли будущее у роторно-поршневых двигателей?

Исправление дефектов парусов

Новые технологии материалов из дерева

Снижение бокового усилия мотора при полностью погруженном гребном винте

Совершенствование свинцовых аккумуляторов

Методы снижения усилия на руле при частично погруженном винте

Попытка создания двигателя внутреннего сгорания без недостатков

Секреты успеха гоночных водных скутеров

Работа дизеля на эмульсии из воды и мазута

Новое поколение спасательных шлюпок

Всегда ли хорош плавниковый киль?

Как рассчитать оптимальный водомет

Выбор, проверка и устранение деффектов парусов

Вибрационно-резонансный метод оценки жесткости мачт

Есть ли будущее у роторно-поршневых двигателей?

Исправление дефектов парусов

Новые технологии материалов из дерева

Снижение бокового усилия мотора при полностью погруженном гребном винте

Совершенствование свинцовых аккумуляторов

Методы снижения усилия на руле при частично погруженном винте

Попытка создания двигателя внутреннего сгорания без недостатков

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории