При выклейке крупногабаритных изделий из композиционных материалов — материалов, включающих в себя упрочняющий наполнитель и связующее, основная сложность заключается в получении однородной структуры. Прочность композиционного материала и все его несущие свойства во многом зависят от свойств наполнителя. Если взять наполнитель с более высокими прочностными свойствами, то и композиционный материал будет более прочным. Для изготовления крупногабаритных изделий применяют волокнистые наполнители, как тканые, так и нетканые. К тканым относятся стеклоткани различных марок, ткани из углеродных и полиамидных волокон, к нетканым — стекловолокно, крученое и ровницу, волокно-путанка и стекловойлочные маты.

На качество композиционного материала большое влияние оказывает и адгезия — свойство связующего вступать в поверхностное взаимодействие с волокнами наполнителя. Если адгезия слабая, часть микроволокон не включается в «работу» и является лишь балластом; если сильная, то материал, приобретая монолитность, получается более прочным.

В зависимости от направления наполнителя все волокнистые материалы обладают определенными свойствами. Известно, что вдоль упрочняющего волокна прочность материала в несколько раз выше. Если же материал слоистый, собран из наложенных друг на друга слоев ткани, то его прочность в межслоевом направлении не превышает прочность связующего.

В зависимости от типа связующего и наполнителя, а также от их свойств оптимальное соотношение между связующим и наполнителем составляет 40:60, 50:50. Иными словами, содержание в материале наполнителя и связующего должно быть примерно равным.

Первый принцип получения в домашних условиях оболочки достаточно высокого качества основывается именно на соблюдении оптимального соотношения между наполнителем и смолой. Эту задачу можно решить двумя способами. Первый из них заключается в том, что перед укладкой в матрицу стеклоткань нужно пропитать связующим. Затем следует взвесить массу одного слоя стеклоткани, взять по весу столько же смолы. Густую эпоксидную смолу необходимо разбавить растворителем (количество растворителя, добавляемого для улучшения пропитки, подбирают опытным путем). Полиэфирную смолу можно использовать в натуральном виде. После пропитки вес ткани следует проконтролировать. Обычно получается небольшой избыток смолы. Если смола жидкая — текучая, ткань надо отжать между резиновыми валиками, например, ручного отжимного устройства стиральной машины.

Далее пропитанную стеклоткань укладывают в матрицу или пресс-форму, прикатывая валиком или «пробивая» торцевой кистью. Чтобы получить равнопрочную структуру или близкую к равнопрочной, ткань следует поворачивать под некоторым углом к продольной оси предшествующего слоя. Углы необходимо выбирать таким образом, чтобы после укладки последнего слоя продольная ось ткани была развернута на 90°.

Второй способ выбора правильного весового соотношения между смолой и тканью также прост. Сперва требуемое количество смолы наносят на формуемую поверхность и тщательно разравнивают шпателем. Затем на этот слой накладывают совершенно сухую стеклоткань, которую прикатыванием валиком или «пробивкой» торцевой кистью пропитывают смолой. Если отдельные участки ткани не пропитались в должной мере, не спешите добавлять на них смолы. Имейте в виду, что сравнительно равномерную пропитку материала можно получить при укладке последующих слоев, немного корректируя количество смолы, наносимой на предыдущий слой стеклоткани.

Опыт ручной выклейки стеклопластиковых оболочек, в частности при изготовлении корпусов виндсерфера, показал: для уплотнения структуры еще не уплотненного материала наилучшие результаты можно получить, используя дополнительные способы. Самый доступный из них — создать избыточное давление при помощи песка, насыпанного ровным слоем внутрь матрицы. Если поверхность матрицы выпуклая, то необходимо предварительно насыпать песок в небольшие мешочки. Чтобы песок (или мешочки с ним) не приклеился к формуемой поверхности, на уплотняемую поверхность следует положить полиэтиленовую пленку.

Уплотнение песком дает вполне приемлемые результаты, однако при этом матрица должна быть прочной, не должна деформироваться под нагрузкой.

Самый надежный способ уплотнения стеклопластиковых крупногабаритных оболочек — вакуумный, для применения которого требуется дополнительное оборудование: вакуумный насос (любого типа, но желательно с электроприводом) и вакуумный мешок с приспособлением для крепления вакуумного шланга.

Для изготовления вакуумного мешка лучше всего использовать тонкий слой бензо-маслостойкой резины или кусок обычной резины, защитив ее от воздействия агрессивных жидкостей слоем полиэтилена. Собственно мешок можно также выполнить из сложенной вдвое полиэтиленовой пленки. Размеры пленки должны позволять ей плотно прилегать ко всей формуемой поверхности.

При вакуумном формовании матрица обязательно должна иметь фланец достаточной ширины, уплотненный микропористой резиной толщиной 5—6 мм. Уплотнение не обязательно вырезать из целого куска резины, его более целесообразно склеить из нескольких полосок, однако в любом случае оно должно иметь замкнутый контур. Перед склейкой резину необходимо срезать на ус так, чтобы длина среза составила 5—7 см.

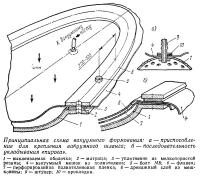

При вакуумном формовании последовательность операций следующая. Прежде всего в матрицу укладывают пропитанную смолой стеклоткань такой толщины, какая необходима для получения заданной прочности. Края стеклоткани надо подрезать, чтобы они не накладывались на фланец матрицы. Затем на незатвердевшую смолу укладывают слой полиэтиленовой пленки, перфорированной по всей поверхности через 30—40 см в шахматном порядке. Далее на перфорированную пленку нужно положить слой мешковины или любого другого гигроскопичного материала, имеющего дренажный слой толщиной около 1 мм. На этот слой укладывают вакуумный мешок. Теперь, когда многослойный «пирог» готов, можно подключить вакуумный насос и начать откачку воздуха из внутренней полости под вакуумным мешком.

Что же происходит под полиэтиленовой покрышкой внутри «пирога»? Создавая разрежение, мы наружным давлением воздуха, примерно равным 1 кг/см2, обеспечиваем равномерное обжатие формуемой оболочки. Легко подсчитать, что усилие, приложенное ко всей формуемой оболочке (речь идет о выклейке корпуса виндсерфера), превысит 20 т! Чтобы создать такое усилие при помощи пресса, потребуется уникальное оборудование.

Под воздействием наружного давления «пирог» уплотняется, а излишки смолы и воздушные пузырьки отжимаются из внутренних пор стеклоткани. Что же касается излишков смолы, то они через перфорированные отверстия промежуточного слоя полиэтилена будут впитываться в дренажный слой мешковины. Поскольку время отверждения различных типов смол различно и зависит от многих факторов (температуры, количества и вида отвердителя, времени хранения смолы и т. п.), мы советуем для надежности прикладывать давление в течение 20—24 ч.

Разборка «пирога» требует аккуратности. Самое сложное — отделить дренажный слой, в котором затвердели излишки смолы. Если дренажный слой не отламывается, его следует понемногу отгибать и подрубать зубильцем, стараясь при этом не повредить оболочку.

Если вообще не применять дренажный слой, излишки смолы будут затвердевать в складках вакуумного мешка в виде бугров неправильной формы. Такие осмоления можно удалить только механическим способом, но сделать это будет значительно труднее; кроме того оболочка получится более тяжелой.

- Главная

- Судостроение

- Технологии

- 1985 год

- Вакуумное формование стеклопластиковых оболочек

Подкатегории раздела

Поделитесь информацией

Похожие статьи

Ремонт резино-тканевых оболочек складных лодок

Опыт ремонта гребных стеклопластиковых лодок «Пелла»

Краткий обзор стеклопластиковых мотолодок «Quicksilver»

Утилизация стеклопластиковых корпусов судов

Стеклопластиковая мачта для виндсерфера

Стеклопластиковая каютная мотолодка-тримаран «Ладога-2»

Новая стеклопластиковая мотолодка «Дельта»

Стеклопластиковая мотолодка для Олимпиады «Гамма»

Стеклопластиковая мотолодка «Марс-М»

Стеклопластиковая мотолодка «Шетланд-503»

Стеклопластиковая мотолодка «Рапсодия»

Стеклопластиковая непотопляемая мини-яхта «Нева»

Стеклопластиковая гребно-моторная лодка «Онега-2»

Стеклопластиковая байдарка «Нерль»

Опыт ремонта гребных стеклопластиковых лодок «Пелла»

Краткий обзор стеклопластиковых мотолодок «Quicksilver»

Утилизация стеклопластиковых корпусов судов

Стеклопластиковая мачта для виндсерфера

Стеклопластиковая каютная мотолодка-тримаран «Ладога-2»

Новая стеклопластиковая мотолодка «Дельта»

Стеклопластиковая мотолодка для Олимпиады «Гамма»

Стеклопластиковая мотолодка «Марс-М»

Стеклопластиковая мотолодка «Шетланд-503»

Стеклопластиковая мотолодка «Рапсодия»

Стеклопластиковая непотопляемая мини-яхта «Нева»

Стеклопластиковая гребно-моторная лодка «Онега-2»

Стеклопластиковая байдарка «Нерль»

Вакуумное формование стеклопластиковых оболочек

Год: 1985. Номер журнала «Катера и Яхты»: 114 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Еще раз о подводных крыльях для мотолодок

Спирто-бензиновые топливные смеси

Эффективность рулевого комплекса крейсерско-гоночной яхты

Водород — топливо будущего

Идеи Уффа Фокса и новые гоночные суда

Размерения и обводы водоизмещающего катера

Правила построения современных яхт 12-метрового класса

Рекомендации по расчету и изготовлению воздушного винта

Что такое транцевый интерцептор?

Анализ качества гидролета и его перспектив

Что надо знать о дизельном топливе

Прогрессивные системы зажигания двигателей

Расчет характеристик глиссирования плоско-килеватых корпусов

Практическое применение парусов на транспортном флоте

Установка стационарного двигателя с водометом вместо ПМ

Спирто-бензиновые топливные смеси

Эффективность рулевого комплекса крейсерско-гоночной яхты

Водород — топливо будущего

Идеи Уффа Фокса и новые гоночные суда

Размерения и обводы водоизмещающего катера

Правила построения современных яхт 12-метрового класса

Рекомендации по расчету и изготовлению воздушного винта

Что такое транцевый интерцептор?

Анализ качества гидролета и его перспектив

Что надо знать о дизельном топливе

Прогрессивные системы зажигания двигателей

Расчет характеристик глиссирования плоско-килеватых корпусов

Практическое применение парусов на транспортном флоте

Установка стационарного двигателя с водометом вместо ПМ

ТЕКУЩАЯ СТАТЬЯ

Вакуумное формование стеклопластиковых оболочек

СЛЕДУЮЩИЕ СТАТЬИ

Аммиак — дешевое малотоксичное горючее

Вспомогательное парусное вооружение для катеров

Какой должна быть лодка из легких сплавов

Эволюция обводов крейсерско-гоночных яхт

Секреты успеха гоночных водных скутеров

Работа дизеля на эмульсии из воды и мазута

Новое поколение спасательных шлюпок

Всегда ли хорош плавниковый киль?

Как рассчитать оптимальный водомет

Выбор, проверка и устранение деффектов парусов

Вибрационно-резонансный метод оценки жесткости мачт

Есть ли будущее у роторно-поршневых двигателей?

Исправление дефектов парусов

Новые технологии материалов из дерева

Снижение бокового усилия мотора при полностью погруженном гребном винте

Вспомогательное парусное вооружение для катеров

Какой должна быть лодка из легких сплавов

Эволюция обводов крейсерско-гоночных яхт

Секреты успеха гоночных водных скутеров

Работа дизеля на эмульсии из воды и мазута

Новое поколение спасательных шлюпок

Всегда ли хорош плавниковый киль?

Как рассчитать оптимальный водомет

Выбор, проверка и устранение деффектов парусов

Вибрационно-резонансный метод оценки жесткости мачт

Есть ли будущее у роторно-поршневых двигателей?

Исправление дефектов парусов

Новые технологии материалов из дерева

Снижение бокового усилия мотора при полностью погруженном гребном винте

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории