С середины 50-х годов ткани для парусов из натуральных волокон (в основном из льна и хлопка) начали интенсивно вытесняться тканями из синтетических волокон. В СССР сырьем для изготовления парусов стало волокно лавсан, в США — дакрон, Англии — терилен, Франции — тергаль. Эти синтетические ткани обладают рядом важных преимуществ, обусловивших их широкое применение для парусов.

Они почти не подвергаются гниению, не намокают и не меняют своей формы при изменении влажности, обладают большей гладкостью, что в значительной мере снижает трение воздуха о парус. Масса синтетических тканей существенно меньше, чем сделанных из натуральных волокон. Синтетические ткани имеют также малые пластические деформации в процессе эксплуатации, которые можно учесть при раскрое и пошиве. При использовании специальной отделки синтетическая парусная ткань обладает примерно одинаковыми механическими свойствами при растяжении во всех направлениях.

Чтобы оценить основные свойства парусных тканей и спроектировать подобные материалы с заранее известными свойствами, в лаборатории Ленинградского ордена Трудового Красного Знамени института текстильной и легкой промышленности им. С. М. Кирова были проведены испытания образцов отечественных тканей из волокна лавсан артикулов 55025, 55093 (для основных парусов) и ткани из волокна капрон арт. 56146 (для спинакеров), а также импортных тканей из волокна дакрон аналогичного назначения.

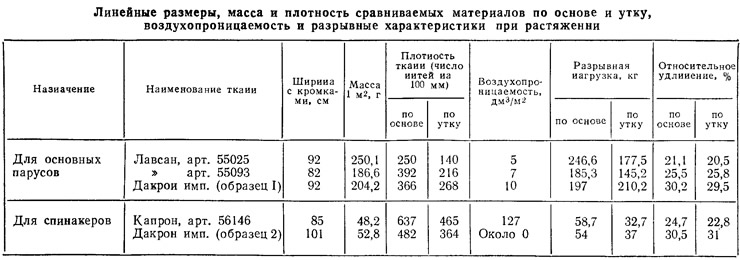

В соответствии с требованиями, установленными ГОСТ, были определены линейные размеры, масса, плотность по основе, по утку, разрывные характеристики и воздухопроницаемость тканей. Испытания на воздухопроницаемость производились при разрежении под образцом, равным 20 мм вод. столба. Результаты исследований приведены в таблице.

Подводя итоги испытаний разрывных характеристик тканей, можно заметить, что отечественные ткани, по сравнению с импортными из дакрона, обладают несколько меньшим удлинением при разрыве. Это является положительным фактором в их эксплуатации. Исследованные отечественные ткани также несколько превосходят импортные образцы по воздухопроницаемости, за исключением капроновой ткани арт. 56146, которая обладает очень высокой воздухопроницаемостью, отрицательно сказывающейся на качестве спинакеров.

Обращает на себя внимание большая прочность дакроновых тканей по утку.

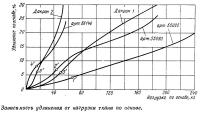

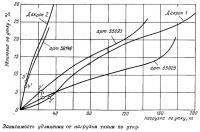

При эксплуатации парусов ткань испытывает нагрузки, величины которых значительно меньше разрывной. Поэтому вызывают большой интерес особенности деформации ткани именно при подобных эксплуатационных нагрузках. На рисунках представлены кривые зависимости удлинения ткани по основе и утку от нагрузки. Эти данные были зафиксированы в системе прямоугольных координат на диаграммной ленте записывающего устройства разрывной машины РТ-250. Как следует из графиков, в точках 1', 2', 3', 4', 5', соответствующих нагрузке в размере 25% от разрывной, величина удлинения образцов импортных тканей и отечественных практически не имеет существенного различия.

Однако практика эксплуатации испытанных тканей показывает, что отечественные парусные ткани, обладая нужной воздухопроницаемостью, значительно больше деформируются от растяжения во всех направлениях; это приводит к ухудшению профиля паруса. Дело в том, что стандартные методы испытаний ткани предусматривают растяжение образца либо только по основе, либо только по утку. В процессе же эксплуатации паруса ткань от ветровой нагрузки испытывает растяжения во всех направлениях. К сожалению, надежные методы точной оценки качеств парусной ткани при действии подобных нагрузок еще не созданы.

Существуют способы определения разрывных характеристик тканей при многоосном растяжении: испытание на продавливание шариком и метод продавливания мембраной. При первом методе образец ткани, зажатый кольцевым зажимом, продавливается металлическим шариком с диаметром, меньшим диаметра зажимного кольца. При испытании фиксируют разрушающее усилие и прогиб ткани.

При испытании на продавливание мембраной на образец ткани, зажатый в кольцевом зажиме, под действием давления жидкости или воздуха давит гибкая пластина, которая разрывает ткань. При этом испытании замеряют давление воздуха или воды и стрелку прогиба, при которой происходит разрушение образца.

Нетрудно заметить, что принцип испытания тканей при использовании данных методов отличается от практической работы паруса, ткань которого от воздействия ветровой нагрузки испытывает многоосное растяжение в условиях одновременной воздухопроницаемости ткани. Приборов, имитирующих эти условия, ни в отечественной, ни в зарубежной практике пока нет. Поэтому в настоящее время на кафедре материаловедения ЛИТЛП им. С. М. Кирова ведется работа по созданию специального стенда, а также разрабатывается методика, которая помогла бы осуществить комплексную оценку качества парусных тканей.