Ликовка паруса

В производстве парусов Все еще преобладает ручная ликовка — пришивка усиливающего троса по передней и нижней шкаторинам. Эта операция требует от Исполнителя Определенного искусства. При изготовлении парусов большой площади, когда толстый ликтрос не проходит В швейную машину, Избежать ручной работы не удается. Кроме того, пришитый на машине ликтрос оказывается недостаточно прочным дли того, чтобы выдержать нагрузки, возникающие при шквалах в парусах яхт морского плавания. Правда, при ручной ликовке легко обнаружить неравномерное распределение стежков по длине шкаторины, особенно если работу выполняют не один, а два человека.

Выше говорилось о том, что ликтрос должен быть слегка растянут перед тем, как его пришивают к парусу. После выдержки под нагрузкой трос необходимо раскрутить таким образом, чтобы на нем не было колышек и он свободно ложился на полу в виде прямой линии. Затем ликтрос укладывают вдоль шкаторины тщательно расправленного на плазе паруса; при этом он должен быть слегка короче шкаторины, к которой его предстоит пришить. Эта разность длин зависит от длины шкаторины паруса, диаметра и характеристики эластичности троса, а также профиля паруса, который рассчитывают получить. В растянутом положении троса должно хватить на всю длину шкаторины паруса, какую парус получает под нагрузкой — при действии ветра. Парусные мастера на этой стадии часто применяют динамометр, чтобы получить заданное усилие растяжения в ликтросе.

Затем на гроте и парусе через определенные интервалы делают пометки карандашом для последующего контроля при ликовке. При этом мастер может варьировать растяжение (посадку) Паруса по длине ликтроса с тем, Чтобы получить требуемый профиль паруса. Это достигается благодаря тому, что на парусе наносят метки, не совпадающие с метками на тросе. Например, в более напряженных местах в нижней части паруса интервалы между метками на тросе можно сделать несколько меньше, чем между метками на усиливающей полосе шкаторины.

Необходимо следить, чтобы при разметке и последующей пришивке к парусу трос был натянут, не закручивал шкаторину и на определенных участках троса не собиралась морщинами излишняя парусина. Одна из частых ошибок при ликовке — слишком слабо натянутый трос, который оканчивается прежде, чем мастер достигнет конца Шкаторины на паруса.

Преимущество применения швейной машины при ликовке состоит в равномерном расположении стежков по длине и уменьшении шансов образования складок парусины по ликтросу. Однако мастер не может так гибко варьировать натяжение Троса относительно Шкаторины, и поэтому машинная ликовка не может иметь такую же прочность, как ручная. Разумеется, машина позволяет сделать работу быстрее и при меньшей квалификации исполнителя; она хороша в тех случаях, когда важно получить паруса с идентичными характеристиками, как это требуется, например, в классе швертбота-монотипа «420» и др.

На малых парусах ликтрос часто свободно пропускается внутри усиливающей полосы по шкаторине и закрепляется только в фаловом и галсовом углах. Для яхт крупнее 5 т такой способ мало пригоден, поскольку большие нагрузки В свежий ветер оказываются сосредоточенными в углах паруса, вследствие чего существенно изменяется профиль паруса. В большинстве случаев важно, чтобы по передней и нижней шкаторинам Парус был равномерно закреплен к ликтросу по всей их длине.

Усиление по передней шкаторине

Первым, кто отказался от ликовки стакселей синтетическим или стальным тросом, был американский яхтсмен Айк Манчестер, начавший изготовление парусов только с усиливающей полосой из дакрона по передней шкаторине. Поскольку трос всегда имеет характеристики растяжения, отличные от ткани паруса, то довольно Трудно получить парус, который сохранял бы под нагрузкой правильный профиль, без морщин вблизи нагруженной шкаторины. Дополнительное преимущество, обусловленное отсутствием стального троса внутри шкаторины, заключается в том, что ткань не повреждается в результате окисления троса. Тем не менее, стаксели с регулируемым Натяжением передней шкаторины со стальным тросиком, пропущенным внутри усиливающей полосы, получили самое широкое распространение.

Наиболее употребителен стальной оцинкованный трос, заключенный в полихлорвиниловую оболочку. Однако появляются проблемы, связанные с возникновением коррозии на концах троса, где заделывают огона и герметичность оболочки нарушается. Кроме того, оцинкованный трос непригоден для плавания в тропических водах, где он быстро ржавеет, если не Полностью заключен в герметичную оболочку. В США часто применяют тросы из нержавеющей стали, но этот материал вступает в реакцию с тканью паруса, что снижает ее прочность. Поэтому и нержавеющий трос необходимо заключить в пластиковую оболочку.

Эластичный трос в ленте

При этом способе усиления шкаторины берется дакроновая лента шириной 50—75 мм и длиной, равной длине шкаторины, складывается вокруг синтетического или растительного троса и прошивается на швейной машине таким образом, чтобы шов располагался как можно ближе к тросу. Если устройство машины не позволяет прошить ленту вместе с тросом, то вместо троса можно использовать какую-либо плоскую ленту, а затем в образовавшийся карман продеть ликтрос. Затем полученная усиливающая полоса вместе с ликтросом пришивается к соответствующей шкаторине паруса. Кромка паруса может быть не подшитой, а только оплавленной, а обе кромки ленты желательно подогнуть внутрь шва, так что на машине придется прошить пятикратную толщину ткани.

Люверсы

Долгое время штампованные люверсы были много слабее тех, которые пришивались вручную, и потому использовались только для малых парусов. Однако современные парусные ткани настолько плотно вытканы, что благодаря улучшенной конструкции люверсов и усовершенствованным приспособлениям ткань паруса повреждается в меньшей степени, чем при использовании традиционных люверсов с применением ручной обметки отверстия. Поэтому штампованные люверсы сейчас можно видеть и на сравнительно больших парусах.

При оснащении парусов из тяжелой грубой ткани, предназначенных для действительно большой нагрузки, по-прежнему отдается предпочтение люверсам ручной работы. Опасаясь повредить ткань паруса из-за очень тесного расположения нитей, стягивающих люверс (или же неравномерного натяжения нитей в обметке), проколов иглой стараются сделать как можно меньше, пропуская нитку в 4 и даже 6 раз вместо традиционных 2-х.

Люверсы для взятия рифов должны иметь специальные усиливающие накладки для обеспечения дополнительной прочности, а люверсы для штык-болта (у передней шкаторины) и риф-шкентеля (на задней шкаторине грота) — должны иметь боуты, распределяющие нагрузку на большую площадь паруса. Эти точки становятся галсовым и шкотовым углами, когда рифы взяты. Большинство других люверсов располагают на усиливающих полосах по нижней и передней шкаторинам или в пределах боутов шкотового и галсового углов паруса.

Люверсы ручного изготовления имеют металлическое кольцо (которое пришивается к парусу) для того, чтобы защитить ткань от износа при трении о проходящий через отверстие предмет — скобу, карабин, трос, гак или шнуровку карабина.

Латы

Традиционным материалом для них является дерево, однако в последние годы латы все чаще выполняют из пластиков. Лату из любого материала делают суживающейся и уменьшающейся по толщине к внутреннему концу для того, чтобы здесь она была более эластичной. Чтобы уменьшить поглощение влаги деревянные латы должны иметь хорошее покрытие лаком. Тонкий конец латы рекомендуется обмотать липкой лентой. Это предотвращает как поломку самой латы, так и возможность прокола паруса ее концом при поломке. Лента, приклеенная вдоль всей длины латы, служит хорошей защитой против острых углов в случае ее поломки, а также облегчает извлечение обломка из лат-кармана.

В наши дни все чаще используют латы из туфнола1. Правда, такие латы имеют повышенную гибкость, что необходимо учитывать при выборе толщины верхних и нижних лат. Нижние латы должны иметь большую толщину для того, чтобы они выполняли свое назначение должным образом. 1,5 мм — достаточная толщина верхних лат для небольшого по площади грота, однако для более крупной яхты ее следует увеличить до 6—7 мм. Для грубой прикидки можно пользоваться правилом: 1,5 мм толщины латы требуется на каждые 3 м длины яхты по ватерлинии.

Ширина лат из туфнола может быть принята такой же, как и для деревянной латы. В качестве ориентировочной величины можно рекомендовать 25 мм ширины латы на каждые 3 м длины яхты по ватерлинии. Таким образом, яхта длиной по ватерлинии 7,5 м должна иметь латы для грота из туфнола толщиной 4 мм и шириной 63 мм.

Карман на парусе должен быть на 30% шире латы для того, чтобы ее легко можно было вставить или вынуть из кармана.

Есть ряд других материалов, в частности, стеклопластики, которые с успехом используются для изготовления лат. Одним из преимуществ стеклопластиковых лат является высокое отношение прочности к весу материала; по сравнению с деревянными, пластиковые латы более жесткие. Это означает, что лата из стеклопластика может быть сделана легкой, прочной, тонкой и гибкой, хотя со временем стеклопластик увеличивает свою жесткость. Одним из свойств таких лат, требующих внимания конструктора, является тенденция к изгибу в нескольких плоскостях. Ее можно ограничить подкреплением пластины соответствующими жесткостями. Эти Тонкие латы обычно имеют лопатообразные расширяющиеся концы для того, чтобы получить достаточную опорную поверхность при установке их в карманах.

Сквозные латы позволяют повысить эффективность грота при плавании яхты крутым к ветру курсом. С ними парус становится подобным жесткому аэродинамическому крылу, так как передняя треть паруса не отдувается так сильно потоком воздуха, стекающим со стакселя, или в случае бизани — завихренным потоком с грота. Следовательно, ламинарный поток действует на большей площади грота и в результате повышается тяга паруса. Точка приложения равнодействующей всех аэродинамических сил, обычно располагающаяся, примерно, в передней трети ширины паруса, оказывается смещенной ближе к середине ширины нижней шкаторины.

Чтобы получить профиль паруса с большей кривизной, более эффективный в слабый ветер, сквозные латы необходимо туго набить при их установке в парус. В сильный ветер, когда целесообразен более плоский парус, латы ставят в карманы с меньшим усилием.

Жесткость каждой латы можно проверить, поставив вертикально и уперев ее концом в напольные весы. К верхнему концу прикладывают усилие таким образом, чтобы лата приняла правильную форму изгиба с требуемой стрелкой прогиба. Весы должны показывать что-то между 1,5 и 3 кгс; любая лата, требующая для нужного изгиба более 7 кгс, является чрезмерно жесткой.

Кривизну лат можно регулировать натяжением булиня, хотя этот способ больше эффективен в верхней части паруса. Важно не увлекаться чрезмерно тугим булинем, так как получающаяся выпуклость на задней шкаторине оказывает тормозящий эффект, особенно на высокой скорости, характерной для катамаранов. Передние концы карманов при сквозных латах подвержены сильному износу, поэтому их следует хорошо подкрепить.

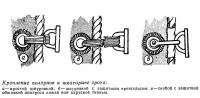

Ползуны грота

Традиционный способ крепления ползунов к гроту заключается в том, что вощеный шнур многократно пропускается сквозь люверсы и дужку ползуна. Он обладает таким недостатком: достаточно шнуру протереться в каком-либо одном месте, как ползун может полностью отделиться от паруса. Чтобы это устранить, используют металлическую втулку (наподобие кренгельса), надеваемую на дужку ползуна и защищающую шнур от трения. Реже для крепления ползунов применяют скобы, причем в этом случае ликтрос необходимо защитить от износа при помощи накладки из кожи или ткани. При этом способе у ползуна появляется возможность вращаться и наклоняться относительно паруса, что затрудняет его скольжение по рельсу. Кроме того, есть еще целый ряд недостатков:

- 1. Скоба может корродировать, что затрудняет отвинчивание пальца;

- 2. Возможна электролитическая коррозия между стальной скобой и ползуном, выполняемым обычно из латуни;

- 3. В трущейся паре — скоба — дужка ползуна более мягкий металл сильно изнашивается;

- 4. Скобы имеют большой вес.

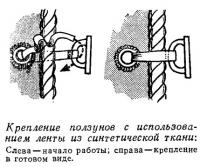

Оптимальный вариант крепления ползунов был впервые применен на яхте «Штормвогель» в 1963 г. Здесь использовалась лента из синтетической достаточно прочной и износостойкой ткани. Один конец этой ленты шириной 12 мм и длиной около 300 мм пришивался к дужке ползуна. Другой конец пропускался через люверс и несколько раз снова через дужку так, чтобы получилось 6—8 слоев ткани. Затем свободный конец пришивался суровой ниткой к ленте.

При использовании этого метода нужно следить, чтобы ползун имел возможность вращаться относительно вертикальной оси так, чтобы парус мог располагаться по ту или иную сторону от рельса. Это крепление просто, долговечно, не истирается само и не портит ткани паруса.

Карабины стакселя

Существует большое разнообразие типов карабинов, изготавливаемых из бронзы, нержавеющей стали, нейлона и проволоки. Чаще всего их пришивают к люверсам подобно ползунам — при помощи толстой нитки. На крупных яхтах для этой цели применяют и сыромятный ремень. Для парусов средних размеров получили распространение крепления из металлических штампованных деталей, охватывающих ликтрос, и пластиковых протекторов, защищающих парус от истирания.

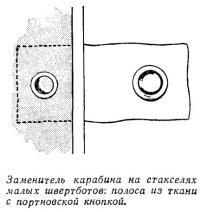

На малых швертботах и динги вместо карабинов могут быть использованы полосы из синтетической ткани шириной около 30 мм, пришитые к передней шкаторине стакселя таким образом, чтобы конец полосы выступал наружу, примерно, на 40 мм. Этот конец огибает штаг и пристегивается при помощи портновской кнопки к передней шкаторине. Преимуществом этого способа является простота и легкость, отсутствие возмущений потока воздуха, которые вызывают обычные карабины, а также отсутствие помех при постановке спинакера. Очевидны и недостатки, к которым можно отнести износ полосы от трения о штаг и коррозию кнопок, особенно — стальной пружины.

Застежки-молнии

Молния обеспечивает аэродинамически гладкую и эффективную систему присоединения стакселя к штагу. Парус имеет обтекаемую входящую кромку, лишенную карабинов, за которые может зацепить спинакер. Однако существует определенный консерватизм в отношении применения молний для этой цели, причем не только среди владельцев яхт, но и среди тех, кто разрабатывает правила классов. В большинстве классов гоночных яхт молнии на стакселях прямо запрещены, поскольку такие стаксели классифицируются как имеющие двойную переднюю шкаторину. Однако парус с двойной шкаториной дает преимущество в тяге только в том случае, если поток воздуха свободно проходит между его передними кромками, а на стакселе, снабженном молнией, этого нет. По правилам обмера крейсерско-гоночных яхт допускается применять молнию для крепления стакселя к штагу, но при этом вводятся соответствующие поправки в обмер парусности.

Молния и ее замок должны быть изготовлены из нержавеющего материала (чаще всего из пластмассы с металлическим замком). При постановке паруса его кромка с вшитой молнией обносится вокруг штага и концы молнии соединяют вместе у фалового угла подобно тому, как поступают с разъемной молнией на куртке, застегивая сначала ее нижний конец. Затем, придерживая замок молнии, поднимают стаксель, который оказывается присоединенным к штагу, как только замок достигнет галсового угла.

При смене стакселей достаточно расстегнуть молнию на стоящем стакселе на высоту примерно 2 м от галса и застегнуть молнию заменяющего паруса вокруг штага на освободившейся длине. Потравливая фал сменяемого стакселя и выбирая фал нового, как было сказано выше, можно произвести замену парусов, практически ни на секунду не оставляя яхту без носового паруса.

Обтекатель штага с ликпазом дает большое преимущество в создании аэродинамической входящей кромки стакселя и обеспечении удобства замены стакселей в гонках. Благодаря гладкой поверхности обтекателя спинакер легко скользит по нему при постановке и не имеет тенденции к закручиванию вокруг штага в случаях, когда он опадает. По правилам IOR наибольший поперечный размер обтекателя учитывается при обмере соответствующей добавкой к размеру J. Два ликпаза в обтекателе делают особенно удобным это приспособление для быстрой смены стакселей.

Окна

Окна из прозрачной пленки разрешаются в парусах у многих классов яхт и швертботов. Благодаря им улучшается обзорность по курсу, это существенный вклад в повышение безопасности плавания парусных судов на тесной акватории. Для окон обычно используется материал, хорошо сопротивляющийся разрыву, хотя все равно требуется тщательное обращение с этой частью паруса. Для крепления окна к готовому парусу пришивают рамку из ткани соответствующих размеров. Прозрачный материал вставляют в рамку и пришивают его по периметру вторым швом. Благодаря этому пленка сохраняет плоскую форму, а не собирается в морщины по углам.

Примечания

1. Туфнол — фирменное название текстолита из хлопчатобумажной полотняной ткани и фенолформальдегидной смолы.