Современные лодки, как правило, формуются уже не из полиэтилена, а из АБС-пластиков — акрилонитрилбутадиенстирольных пластиков, являющихся разновидностью полистиролов. Множественное число здесь уместно, поскольку одно название объединяет группу из не менее чем 40 марок пластмасс с существенно различающимися свойствами и, соответственно, разными областями применения (начиная с женской обуви и кончая кузовом автомобиля). В целом можно сказать, что АБС-пластики удобнее, чем полиэтилен, в производстве — технологичнее.

В Западной Европе в 1972 г. было переработано около 20000 т АБС-пластиков, причем на изготовление лодок пошла примерно шестая часть этого количества. В ближайшем будущем ожидается 15%-ный ежегодный прирост объема использования АБС. Это не так уж мало. Ведь не следует забывать, что АБС-пластики — материал новый.

Судить о свойствах термопластов в сравнении с таким уже «традиционным материалом», как стеклопластик, можно по табл. 1. Говоря об АБС, надо добавить, что эти пластики с очень большой точностью воспроизводят структуру поверхности формы, изделию можно придать отличный глянец. Ударная вязкость их высока, но снижается при введении пигментирующих добавок (особенно металлических — темно-синих и глубоких черных тонов). Рассматриваемый материал работоспособен при нагреве до 90—100° С, но уже при таких температурах возникает опасность изменения формы вследствие текучести. Вообще надо учитывать, что термопластические материалы под действием длительно приложенной нагрузки несколько изменяют свои свойства. Табл. 2 иллюстрирует это явление в условиях длительного нагружения напряжениями различной интенсивности.

По отношению к веществам, встречающимся в повседневной жизни, АБС-пластики можно считать химически стойкими, а вот под действием ультрафиолетовых лучей они резко теряют прочность. Для повышения стойкости приходится пигментировать материал (черный пигмент наиболее эффективен), но наилучшие результаты дает нанесение на поверхность прочной и не отслаивающейся защитной пленки из акрила или поливинила.

Формообразование изделий из разогретого до 160—180° С листа производится одним из следующих способов: вакуумным формованием, вакуумным формованием с подпрес-совкой пуансоном и вакуумным формованием со встречной подпрессовкой.

На фото показаны два момента изготовления корпуса итальянской мотолодки «Рио-310». Лист пластика «ровикрала» толщиной 6 мм был разогрет и закреплен по периметру, после чего под действием сжатого воздуха получил предварительную вытяжку. Затем под него подвели пуансон и выкачали воздух из образовавшейся полости, атмосферное давление воздуха плотно прижало еще горячий лист к пуансону. После остывания пластика скорлупа-обшивка готова. Цикл формования занимает 6—12 мин.

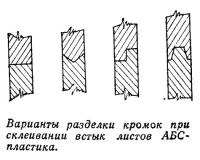

АБС-пластики хорошо склеиваются метилэтилкетоном, метилизобутилкетоном, тетрагидрофураном или 10—20%-ным раствором самого пластика в перечисленных веществах; варианты применяемой при этом разделки кромок листов показаны на эскизе. Кроме того, широко используется сварка горячим воздухом или азотом при температуре 220— 230° С. Может быть применена и ультразвуковая сварка, например, для закрепления внутри материала металлических деталей крепежа.

Производственные возможности предприятия, осваивающего выпуск лодок из любого термопласта, зависят от двух основных факторов: размеров листов-заготовок, размеров и производительности формовочных машин.

В 1970 г. в Англии, например, 90% выпущенного АБС-пластика составляли листы шириной до 1,22 м, толщиной от 0,5 до 8 мм черного, зеленого и белого цветов; лишь 10% листов имели большую ширину. К концу 1971 г. по запросам перерабатывающих пластик фирм были налажены линии для производства трехметровых листов толщиной до 12,5 мм, а в отдельных случаях и 19,5 мм. Изготовление крупногабаритных изделий из таких листов производится на формовочных прессах с рабочим полем 5,5÷6,5X3 м при высоте хода пуансона до 1,5 м. К 1972 г. максимальные размеры прессов достигли 8,0X4,0X1,5 м. Известно, что к середине этого года в Западной Европе не менее 15 заводов полностью или частично переключились на выпуск лодок из АБС-пластиков, хотя по крайней мере половина этих предприятий начала промышленное освоение такой продукции не ранее начала 1970 г.

Многие перерабатывающие фирмы создают формовочное оборудование сами. Например, выпускающая широко известные «Спортиаки» и «Табур Яки» французская фирма «Груп Марсель Табур СА» организовала специализированное отделение «Табур экипмат», которое разрабатывает и выпускает оборудование для нужд основной фирмы. Ее наибольшая машина «ТЕ 55.24» имеет рабочее поле 5,5X2,4 м. Машина полностью автоматизирована: лист последовательно проходит четыре позиции — две стадии нагрева, формование и извлечение, после чего специальные ножи обрезают излишки материала. Нагревательные керамические элементы (около 100 шт.), управляемые электронной системой, обеспечивают требуемую температуру разогрева листа-заготовки с точностью до ±2° С.

Западногерманские перерабатывающие АБС фирмы строят формовочные прессы и для себя и на экспорт. Пресс рекордных размеров — это именно их детище. За границу, как правило, идут прессы меньших размеров, такие, например, как «Кифель Машин» с полем 6X2,4X1,5 м, проданный в Швецию фирме «Риде Индустрир АВ» для выпуска лодок. Упомянутый пресс формует корпуса из 6-миллиметровых листов, совершая В рабочих циклов в час при однопозиционном нагреве или 12 при двухпозиционном. На заполнение пенопластом пространства между внешней и внутренней оболочками-корпусами требуется около 6 мин. Эти цифры характеризуют возможности среднего по производительности оборудования.

Новый материал соответствует и требованиям прочности.

Общая прочность мелких судов обычно определяется для двух самых опасных эксплуатационных случаев: подъем за рымы и постановка на одну опору в районе миделя. Проделав прикидочный расчет возникающих при этом напряжений в корпусе термопластовой лодки максимальных размеров (длиной 4,5 м) и, для сравнения, фанерной лодки типа «Утка-2» (длиной 4,3 м) с одинаковой нагрузкой порядка 1000 кг, мы получили для самого неблагоприятного варианта напряжения порядка 22 кг/см2 и прогиб около 4 мм. Это не представляет никакой опасности даже в случае длительного приложения нагрузки.

Для проверки прочности термопластового корпуса от действия местных нагрузок производился расчет напряжений в пластине 750X270, состоящей из двух свободно уложенных один на другой 6-миллиметровых листов. Анализировались случаи равномерно распределенного давления — скоростного напора воды при движении лодки и действия приложенной в центре пластины сосредоточенной силы — веса человека (100 кг). В первом случае максимальный прогиб был 5 мм, а действующие напряжения составили 175 кг/см2, что гораздо ниже допускаемого уровня. Во втором случае прогиб получился в 2,5 раза больше.

Эти цифры показывают, во-первых, что уровень напряжений в корпусе термопластовой лодки не превосходит допустимых величин (при рациональном конструировании он может и должен быть еще снижен) и, во-вторых, что наиболее опасной для нее нагрузкой является сосредоточенный на малой площади вес человека.

Воздействию этой опасной нагрузки подвержены участки палубного перекрытия и днище. Конструкторы малых термопластовых лодок обычно стараются сделать прочные участки палубы, на которые приходится вставать пассажирам, как можно меньше по размерам, а вСе остальные малопрочные — «неудобонаступаемыми» (покатыми, скругленными, скошенными или отполированными).

Районы палубы, усиленные настолько, что по ним можно ходить, естественно, оформляются в виде горизонтальных площадок с нескользящей рифленой поверхностью.

Что касается днища, то выход был подсказан многовековым опытом эксплуатации деревянных лодок, на которых днище защищают съемными щитами-сланями; слани распределяют сосредоточенную нагрузку на значительную площадь, передавая ее на большое число элементов днищевого набора. Опыт изготовления и эксплуатации пластмассовых лодок диктует единственно правильное конструктивное решение для термопластового варианта: сделать слани не съемными, а в виде сплошной скорлупы-оболочки.

Типичным стало оформление малых термопластиковых лодок в виде пространственной конструкции, состоящей из двух таких оболочек — внутренней и внешней с замкнутым объемом между ними. Такая «двуслойная» конструкция обеспечивает необходимую прочность и жесткость по отношению ко всем внешним воздействиям, так как позволяет группировать конструктивные элементы наиболее рациональным образом, и дает наибольший простор в части выбора обводов — формы корпуса и схемы общего расположения.

Надо иметь в виду и то, что перепад температуры за короткий промежуток времени формования термопластика неизбежно приводит к появлению внутренних напряжений, вызывающих перекашивание конструкции (как будто к ней приложен внешний скручивающий момент). Известно, что наибольшей способностью сопротивляться такого рода скручиванию обладают замкнутые коробки и трубы. Кроме того, применение таких «закрытых профилей» с течением времени приводит к снижению внутренних напряжений в материале вследствие релаксации1, свойственной термопластикам, как и всем другим пластическим материалам. Этими соображениями в немалой степени и объясняется то, что все лодки из термопластиков имеют замкнутую (из двух оболочек) конструкцию.

Такое решение значительно упрощает и выполнение современных высоких требований по непотопляемости. Объем пространства между оболочками весьма велик (например, на «Поп-320»—200 л).

Вообще говоря, этот объем сам по себе непотопляемости не гарантирует: любая пробоина во внешней оболочке приведет к заполнению пространства водой. Поэтому обычно применяется конструктивное деление объема между оболочками на несообщающиеся отсеки или заполнение его жестким пенопластом. Второй путь более технологичен, а, кроме того, позволяет одновременно упростить и решение проблемы прочности лодки.

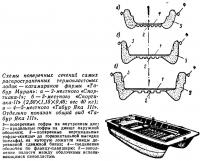

Еще несколько слов о конструкции наиболее нагруженного элемента корпуса — днищевого перекрытия. На всех лодках практически применен один и тот же прием: на внутренней обшивке сделаны часто поставлены поперечные гофры. Нередко на внешней обшивке делают продольные гофры; опирающиеся один на другой гофрированные во взаимно перпендикулярных направлениях листы создают перекрытие, во много раз более жесткое, чем два уложенных вплотную гладких листа той же толщины. Ширина перекрытия равна расстоянию между стенками обшивки и может варьироваться в значительных пределах. Гофры и высадки, при непременном условии, что их высота достаточна, разбивают обшивку на отдельные пластины, снижают изгибные напряжения и увеличивают жесткость днища.

В заключение — немного о лодках. Первой победой термопластиков в малом судостроении был массовый выпуск «Спортиаков». С 1966 г. до апреля 1972 г. было выпущено около 100000 таких лодочек I и II моделей. Сейчас эта же фирма развернула производство новой модели — маленького катамарана «Табур Як II» (их выпущено 32000), а затем и «Табур Як III».

По существу последняя новинка фирмы — это увеличенная высокобортная (630 мм) модель «Спортиака II», но теперь уже не из Полиэтилена, а из нового материала «АБС-кайколака». Новейшее оборудование, позволяющее выдерживать заданную температуру в 144 контролируемых точках и создавать давление до 100 т, обеспечивает выполнение 15 циклов в час.

На днище наружной части сделаны четыре высоких продольных гофра, на бортах — две продольные высадки. Внутренняя оболочка отформована с частыми поперечными гофрами на днище, горизонтальным уступом по всему периметру кокпита на уровне банок и вертикальными гофрами выше этого уступа до уровня планширя. Объем между оболочками по бортам и в оконечностях составляет около 160 л.

В варианте «Табур Яка», рассчитанном на прогулки под парусами (грот и стаксель общей площадью 8,9 м2), предусмотрен колодец для «втыкающегося» шверта; средняя банка сделана сдвижной. В моторном варианте развитый в носу планширь превращается в носовую палубу с продольными гофрами и бортиком-фланцем для крепления лобового стекла.

В принципе на лодочку разрешено ставить любой мотор мощностью до 20 л. с.; максимальная скорость до 40 км/час. На скорости 30 км/час можно делать любые повороты без риска опрокинуться. С 9,5-сильным «Джонсоном» скорость составляет 21 км/час, с 4-сильным мотором (два человека на борту) — 8,1 км/час. Вес 4-5-местной лодки с оборудованием (весла, уключины, конец) — 65 кг. Отметим, что цена лодочки стала втрое выше, чем «Спортиака-1», и составляет 1295 франков. Носовая палуба со стеклом и дистанционным управлением обойдется дополнительно в 465 франков, а парусное вооружение в 995 франков. Справедливости ради надо сказать, что цена «маленькой лодочки, выражающей большую идею» (так рекламируется «Табур Як»), практически не намного меньше, чем стеклопластиковых лодок сравнимых размерений.

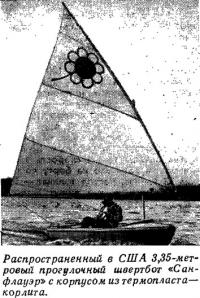

В сводном каталоге французских фирм на 1973 г., помещенном в журнале «Бато» №176, фигурируют уже не одна-две, как несколько лет назад, а 22 модели (табл. 3) лодок из термопласта, включая 4,2-метровой длины парусный швертбот «Тазар» и 5-метровую мотолодку «Рио-500» (это, пожалуй, пока рекордная длина судна из АБС).

Любопытные моторки «Рио» выпускает франко-итальянская фирма «Рио Марин сервис» (цифры у названия обозначают длину в сантиметрах). Малые «Рио» — тримараны с характерным невысоким козырьком, защищающим пассажира, сидящего на носовом сиденье. На моделях «310» и «500» пульт управления расположен в средней по длине лодки части кокпита; на самой большой «Рио» обращает внимание довольно сложная форма транца, подкрепленного рядом вспомогательных конструкций (участок палубы, кормовой рундук, ниша). Еще бы: лодка рассчитана на 90-сильный мотор! Есть и очень элегантный вариант «Рио-500» с рубкой.

Две меньшие четырехместиые модели рассчитаны на мощность 20 л. с., шестиместная «410» — на 40 л. с. Скорость «310» с 20-сильным «Джонсоном» до 38 км/час, с 9,5-сильным (один человек на борту) до 30 км/час. Материалом служит итальянский АБС-пластик равикрал.

Мотолодки семейства «Поп» имеют тримаранные обводы только в носу; на большей части длины днище совершенно плоское, если не считать трех широких (около 300 мм) и невысоких высадок. Планировка модели «Поп-320» — обычная для тримаранов: узенький (100 мм) планширь по периметру, носовая банка и «ванна», отделенная переборочкой, сдвижная средняя банка и два сиденья по бортам —в углах у транца. Лодка с 9,5-сильным мотором развивает скорость 25 км/час с двумя пассажирами на борту, с 4-сильным — 12 км/час. Дистанционное управление не предусмотрено.

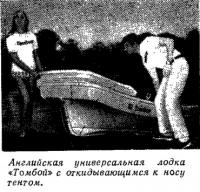

Английская фирма «Морган-Файрест» выпускает из АБС-пластика два типа лодок с традиционными обводами: безымянную в размерениях 2,6X1,77X0,69 м и универсальную «Томбой» (3,3X1,47X0,69 м). «Томбой» была «шлагером» всех выставок мелких судов 1969 г. Снаряженная веслами она весит 54,4 кг, вооруженная парусом — 74,4 кг. Материал корпуса — кайколак.

На Гамбургской выставке мелкого судостроения в 1971 г. крупная финская фирма «Конемуови Ой» показала свою новую лодку, названную так же, как и материал, из которого она сделана: «Кайколак». Как и почти все из перечисленных моделей, эта 3,1-метровая лодочка относится к типу универсальных «картоп»-лодок, перевозимых на крыше автомобиля. Производство (6000 в год) началось с весны 1972 г.; ставится цель довести выпуск до 10000 в. год.

В №44 сборника приводилось фото 40-килограммовой «Терхи-240»; из того же АБС-пластика выпускаются «Терхи-310» (3,1X1,4; вес 60 кг) и «Терхи-390» (3,9X1,45; 75 кг).

До настоящего времени самым крупным из термопластовых парусников является 4,35-метровый швертбот-двойка «Трайнер» производства фирмы «Клеппер-Верке» (ФРГ), впервые показанный на выставке в Дюссельдорфе в сентябре 1971 г.

В печати появилась реклама четырехсекционной открытой западногерманской прогулочной лодки, каноэ американской постройки и т. п. Если еще напомнить, что в № 24 сборника уже сообщалось о выпуске из того же АБС байдарок «W14», можно сделать вывод, что новый материал опробован при выпуске прогулочнотуристских малых (до 4,5—5 м длиной) судов практически всех типов и назначений. Недавно стало известно и об освоении производства термопластовых лыж. Предполагают, что их качество не обеспечивает высоких спортивных показателей, зато цена существенно ниже, чем изготовленных из дерева.

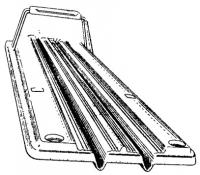

Любопытна конструкция нового вида термопластовой продукции — стартовой площадки для воднолыжников, имеющей длину несколько больше 4 м. Сделана небольшая банка для отдыха лыжника. Гофрированные направляющие (с желобами для плавников лыж), смачиваемые водой, почти не тормозят движение при старте. Форма подводной части такова, чтобы плавающая площадка оказывала максимальное сопротивление движению в сторону катера, «сдергивающего» спортсмена. Площадка изготовлена из двух секций, соединенных на кромках. Для повышения Жесткости настила в нижней секции предусмотрены специальные высадки.

Примечания

1. Релаксация — постепенное падение напряжений при сохранении полученной первоначально деформации, следствие перехода упругой деформации в пластическую.