Наибольшее применение получили два вида ненасыщенных полиэфирных смол: полиэфирмалеинатакрилатные НПС-609-21М и полиэфирмалеинатные ПН-1 и ПН-3. При формовании корпусов малых судов из этих материалов не требуется значительного избыточного давления, отверждение стеклопластика происходит при комнатной температуре. Следовательно, для производства корпусов не нужны сложные прессы и дорогостоящие металлические пресс-формы, не нужно создавать высокую температуру.

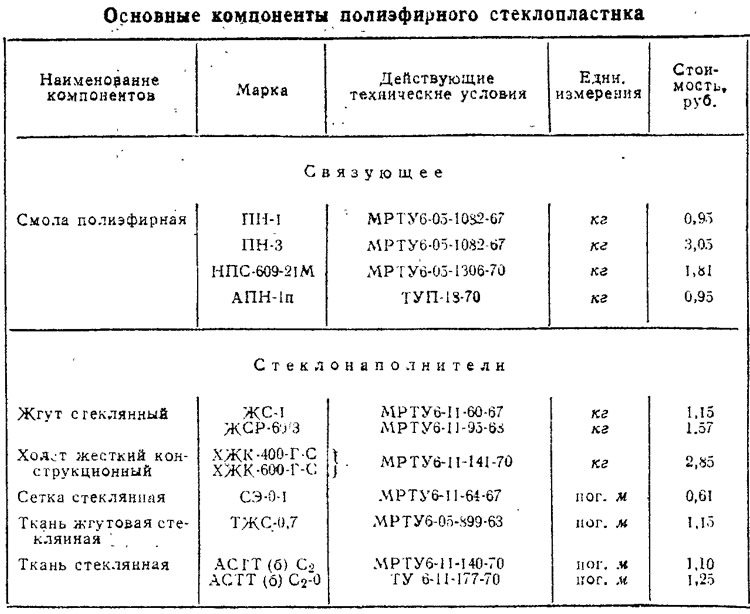

Из данных, приведенных в таблице, видно, что смолы АПН-1», ПН-1, П11-3 почти в два раза дешевле смолы ППС-609-21М. С. экономической точки зрения их использование для крупносерийной постройки малых судов более рационально. Однако в составе смол ПН-3 и АПН-1п содержится токсичный мономер — стирол, что почти исключает возможность их применения при формовании корпусов наиболее освоенными методами напыления и контактным методом. По этой причине, используя упомянутые методы, отдают предпочтение малотоксичной. но более дорогой смоле марки НПС-609-21М. Использование смол ПН-3 и АПН-1п возможно при прессованна корпусов в парных формах, так как при этом методе контакт работающих со связующим сводится к минимуму.

Стеклонаполнитель придает пластику необходимую прочность. Зная действующие на корпус нагрузки и распределение напряжений в конструкциях, можно, соответствующим образом расположив стеклянные волокна, обеспечить наибольшую прочность при наименьшем числе слоев, т. е. получить выигрыш в весе.

Большой ассортимент стеклонаполнителей позволяет в каждом случае выбрать наиболее подходящий армирующий материал в зависимости от прочностных и эксплуатационных требований, а также требований к внешнему виду и экономических обоснований.

Основными армирующими материалами в малом судостроении являются жгугы (ЖС-1, ЖСР-60/3, ЖСР-60/9). стеклохолсты (ХЖК-400-Г-С, ХЖК-600-Г-С) и ткани (СЭ-0, АСТТ(б)С2, АСТТ(б)С2-0, ТЖС-0,7).

Наиболее дешевы стекложгуты ЖС-1 и ЖСР-60/3. но переработка их осуществляется в основном методом напыления, при котором жгут рубится на короткие отрезки а вместе со связующим под давлением наносится на матрицу; правда, при этом прочность получающегося стеклопластика сравнительно невысока.

Стеклоткани — наиболее прочные и дорогие наполнители — используются только для изготовления особо ответственных и нагруженных деталей.

Жгутовые ткани типа ТЖС позволяют набрать нужную толщину при меньшем количестве слоев (один слой на миллиметр), но стеклопластик получается с неровной поверхностью, а при малых толщинах обшивки, типичных для небольших лодок, возможны и «свищи». Поэтому наружный слой корпуса из стеклопластика на основе ткани ТЖС обычно выполняют из более тонких и плотных тканей типа АСТТ.

Стеклохолсты, которые применяются в отечественном судостроении пока еще в ограниченном объеме, более выгодны в экономическом отношении, чем стеклоткани, хотя стеклопластик на основе холста получается дороже напыленного из жгута.

Стеклосетка — топкая и редкая ткань, которая хорошо держит связующее и используется для армирования наружного декоративного слоя смолы, насыщенного пигментом. Окрашенное связуюшее позволяет получать корпус с полированной поверхностью определенного цвета, что исключает необходимость окраски изделий как непосредственно после изготовления, так и в течение продолжительного времени в период эксплуатации.

Для ремонта корпусов, изготовленных- из полиэфирного стеклопластика, применяются те же материалы, что и при постройке: в качестве связующего — полиэфирная (пли эпоксидная) смола с соответствующими отвердителями, пигментом и тиксотронной добавкой. а в качестве армирующего материала — стеклоткани или стеклохолсты.

Ремонтные работы желательно выполнять при температуре, окружающего воздуха не ниже 18—22°С. и относительной влажности не более 65%. Необходимо отметить, что последние достижения в области синтеза смол позволили разработать связующие, которые позволяют производить ремонт при 100% влажности и температуре 0°С.

Практика показывает, что правильно выполненный ремонт гарантирует высокую прочность и долговечность отремонтированного пластмассового корпуса.

В настоящее время, как видно из таблицы, исходные материалы сравнительно дороги, чем и объясняется высокая стоимость пластмассовых лодок. Необходимы одновременно и снижение стоимости материалов и внедрение прогрессивных методов изготовления корпусов; тогда стоимость су лов из пластмасс будет такой же, как и из алюминиевых сплавов.