Не верить этому нет никаких оснований, тем более, что убедиться в обратном практически невозможно — попробуйте, купите себе пластмассовую лодку. Зачастую невозможно достать дюралевую или даже деревянную! Промышленность не балует торговую сеть: выпускаемых ею ежегодно 40 тысяч гребных и моторных лодок 1 явно недостаточно. Вот и приходится любителю браться за инструмент и тратить годы на постройку лодки своими силами.

А между тем пластмассовые лодки уже появились в продаже. С одной из них — «Кафой» — читатели смогли познакомиться в 10 выпуске. Первые 550 лодок из пластика были выпущены еще в 1966 г. предприятиями нашей промышленности. В 1967 г. запланировано выпустить еще 1350 лодок из пластика, а к 1970 г. предполагается увеличить эту цифру до 20 тысяч (ежегодно). С организацией планируемого массового производства пластмассовых лодок, с малыми и большими проблемами судостроителей мы имели возможность познакомиться на заводах, в конструкторских бюро и научно-исследовательских институтах, на производственно-технических конференциях.

Какие лодки будут выпускать судостроители?

Приятным сюрпризом для нас было то, что конструкторы-судостроители уже провели большую работу по выяснению потребностей населения в прогулочных и туристских лодках, по разработке типажа и проектов этих судов. Нам даже показали несколько образцов лодок, которые уже могут быть запущены в серийное производство.

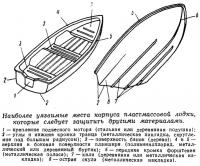

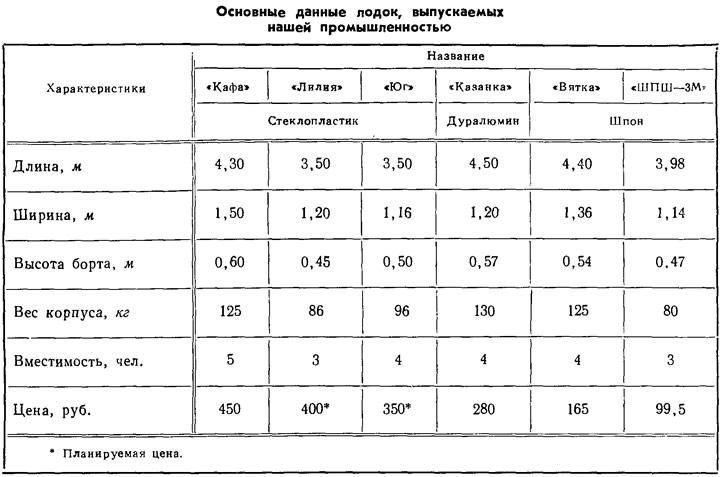

«Кафа» — вместительная, высокобортная мотолодка (табл. 1) с круглоскулыми обводами. Однако стоит она 450 руб — цена довольно высокая, тем более, что лодка не лишена недостатков.

Легкая трехместная лодка «Лилия» проста по конструкции и отличается изящным внешним видом. Корпус ее собирается всего из двух частей — «скорлупы» обшивки и планширя, отформованного вместе с тремя поперечными банками. Никаких шпангоутов, никаких подклеек «мокрыми угольниками». Обводы лодки, как и у «Кафы», со скругленной скулой, с небольшой килеватостью днища. «Лилия» рассчитана на подвесной мотор мощностью 8—12 л. с. На веслах она, вероятно, будет тяжеловата из-за глубоко погруженного транца и недостаточно устойчива на курсе, так как не предусмотрен кормовой плавник. Тем не менее, ее охотно приобретут рыбаки и охотники.

Небольшая мотолодка «Юг» имеет остроскулые обводы с изогнуто-килеватым днищем. Она неплохо глиссирует с одним-двумя человеками (хотя и сильно теряет скорость при увеличении нагрузки: с мотором «Москва» — 15 км/час с четырьмя пассажирами). По-видимому, ширина лодки недостаточна. На «Юге» есть сухой ящик, съемный тент-палатка, можно установить дистанционное управление подвесным мотором — словом, лодка пригодна для дальних походов.

Оригинальна конструкция корпуса «Юга». Он состоит из наружной и внутренней оболочек, пространство между которыми герметизировано и обеспечивает непотопляемость в случае получения пробоины или заливания лодки волной. Двухслойная конструкция выгодно отличается от обычной однослойной своим товарным видом: все поверхности корпуса идеально гладкие.

— С выпуска вот этих трех моделей наши заводы и начнут массовое производство пластмассовых лодок для продажи населению, — сообщил нам один из ведущих конструкторов А. А. Фрейдлин. Правда, мы предполагаем в 1967 г. выполнить конструктивную доработку этих проектов, и, возможно, заменить их другими.

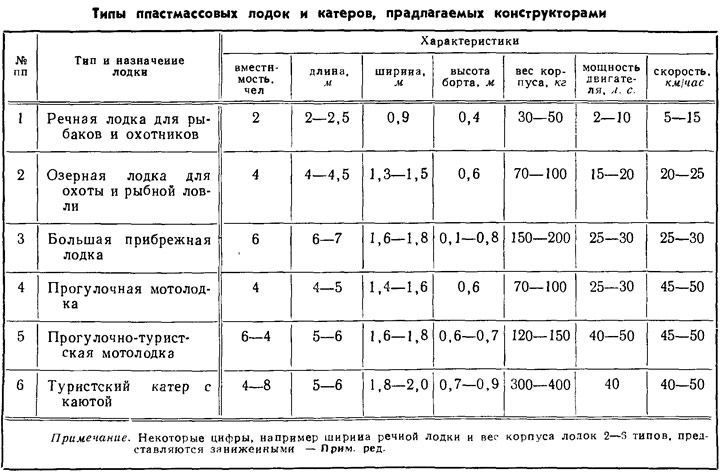

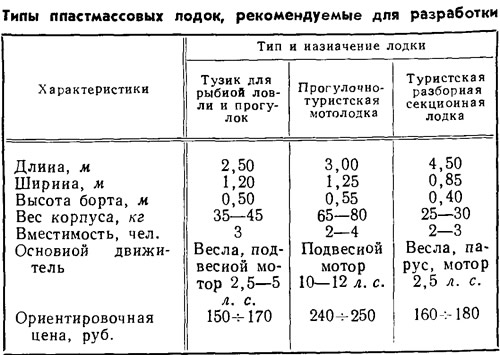

В дальнейших планах конструкторов — разработка шести типов лодок и катеров, основные данные по которым приведены в табл. 2.

Целесообразно ли строить все эти типы — к этому мы вернемся ниже.

Стоимость исходных материалов — проблема № 1. Читатели уже, наверное, заметили, что цена пластмассовых лодок значительно выше, чем деревянных и металлических. Главная причина этого — высокая стоимость исходных материалов, из которых получается стеклопластик. Это стеклонаполнители (стеклоткани и стекложгут), придающие пластику прочность, и связующее (синтетические смолы), обеспечивающее при затвердевании монолитность и упругие свойства материала. За каждый килограмм стеклопластика судостроители должны заплатить химикам: 3,06 руб. при использовании жгутовой стеклоткани (стеклорогожи), 1,78 руб. в случае применения стеклохолста и 1,10 руб. — стекложгута (при напылении). И это еще самые дешевые, не обработанные специальным водозащитным составом материалы! Стеклопластик же на основе более долговечных наполнителей с гидрофобной обработкой стоит еще дороже (3,64, 2,79 и 2,65 руб. соответственно). Вот и выходит, что за один только материал для лодки весом 100 кг покупатель должен заплатить 200—300 руб. — стоимость готовой дюралевой лодки или двух деревянных. Невольно задумаешься, окупят ли качества пластмассовой лодки эти расходы?

Сейчас стоимость пластика составляет 60—70% цены готовой лодки. Для того чтобы гарантировать спрос на лодки из пластмасс, стоимость смол и стеклотканей должна быть снижена вдвое — это подсчитали экономисты. Химики, которые поставляют эти материалы судостроителям, обещают добиться такого снижения к 1970 г. Будет ли это выполнено, покажет время.

Стоимость основных материалов для постройки пластмассовых лодок

| Стоимость, руб. | |

| Стеклоткань сатинового переплетения АСТТ (б)-С2, за 1 пог. м: | |

| без гидрофобной обработки | 1,40 |

| с гидрофобной обработкой | 2,00 |

| Стеклоткань жгутовая, ТЖС-07 (необработанная), за 1 пог. м | 2,60 |

| Смола, за 1 кг: | |

| полиэфирная ПН-3 | 1,33 |

| малостирольная НПС-609-21М | 2,86 |

| эпоксидная ЭД-5 | 5,00 |

| Пенопласт, за 1 кг: | |

| блочный ПС-4 | 2,80 |

| ПСБ | 1,00 |

Минимальная трудоемкость постройки

И все же стеклопластик привлекает судостроителей уже сейчас, несмотря на высокую стоимость. Это наиболее технологичный материал для небольших судов крупносерийной постройки. Из него можно строить суда практически с любыми обводами; корпус можно собирать из нескольких заранее выклеенных секций; не нужны многочисленные поперечные и продольные связи, сотни гвоздей или заклепок. Используя одну форму-матрицу, можно построить тысячи лодок.

Многие, очевидно, знакомы с ручным (контактным) способом формования пластмассовых судов. При этом способе ма поверхность матрицы наносится разделительный слой, образующий при высыхании пленку, которая не дает пластику прилипать к матрице. Затем наносят декоративный слой связующего, содержащего красители, после отверждения которого и начинают собственно формование. Стеклоткань (или стекломат) укладывается слой за слоем с одновременной пропиткой связующим, каждый слой прикатывается валиками. Для получения обшивки толщиной 3 мм нужно уложить обычно три-четыре слоя стеклорогожи.

Для крупносерийного судостроения этот способ уже не годится — он малопроизводителен, а в случае применения дешевых стиролосодержащих смол вреден для рабочих.

Нам показали действующую поточную механизированную линию. Здесь на конвейере одновременно работают над 12 корпусами лодок. На одной позиции на матрицу наносится разделительный слой, на следующей — декоративный, дальше формуют обшивку методом напыления. В качестве наполнителя используют самый дешевый материал — тонкий стекложгут, который сматывается с катушки и непрерывно подается в рабочую головку установки для напыления. В установке жгут рубится на отдельные волокна длиной 30—50 мм и с большой скоростью выбрасывается из пистолета на матрицу. Сюда же по трубопроводу под давлением подается связующее. Потоки рубленого стекловолокна и смолы смешиваются, еще не долетая до поверхности матрицы и оседают затем на последней в виде рыхлой массы. Эту массу прикатывают роликом и после полимеризации в камере на следующей позиции конвейера обшивка лодки готова. На все требуется около 15 минут.

Несмотря на высокую производительность, этот способ обладает и рядом недостатков. Так, прочность получаемого стеклопластика относительно низка, нет возможности контролировать толщину обшивки, все еще сохраняется ручная прикатка напыленного слоя.

Расчетная производительность описываемой линии — один корпус в час, что при двухсменной работе обеспечит выпуск 4000 лодок ежегодно.

Здесь же мы видели пресс для формования «Кафы» методом прессования. Изобретательные конструкторы предложили создавать требуемое давление за счет веса бетонного пуансона. Это намного удешевило оборудование и упростило изготовление оснастки. При прессовании в матрицу укладывается пакет из нужного числа слоев стеклоткани, заливается связующее, затем опускается пуансон. Для ускорения полимеризации в пуансоне смонтированы электронагреватели.

Этот способ еще менее трудоемок, чем напыление, обеспечивает более высокие физико-механические качества стеклопластика, сводит до минимума контакт рабочих с токсичным связующим. Единственный недостаток прессования: нужен двойной комплект точной, прочной и дорогостоящей оснастки — пуансон и матрица.

Поиски наиболее производительного, механизированного и экономичного метода формования корпусов пластмассовых лодок продолжаются. Вероятно, и здесь будут выявлены резервы для уменьшения стоимости лодок. Например, при переходе с контактного метода на прессование цена «Кафы» может быть снижена на 50 руб.

Расходы на содержание и ремонт

К сожалению, надежды владельцев пластмассовых лодок полностью избавиться от забот по содержанию и ремонту своих судов пока что не оправдываются. После первой же навигации приходится шпаклевать и красить лодку, а после второй-третьей — на практике знакомиться с технологией ремонта пластика, заделывая протертые места. Пластик, если можно так выразиться, более «деликатный» материал, чем металл или дерево — он плохо переносит трение.

Прежде всего повреждается декоративный наружный слой (или «финиш»), который состоит из связующего с добавкой красящего вещества (пигмента). Непрочность этого слоя можно объяснить тремя основными причинами: значительной толщиной (0,3—0,6 мм), отсутствием в слое армирующих стеклянных волокон и недостаточной связью с первым слоем стеклоткани. В результате декоративный слой местами откалывается, обнажается стеклоткань. Этого можно избежать, если применять окрашенное связующее для формования всего корпуса. И тут опять приходится помянуть недобрым словом химиков — такого связующего судостроители от них не могут добиться.

При эксплуатации прогулочной и туристской лодки неизбежны удары и трение киля и днища о грунт, планширя и форштевня — о другие лодки и причал. Бывают случаи, когда тонкая обшивка протирается до появления течи. Но, к сожалению, конструкторы часто не предусматривают защиты наиболее уязвимых мест металлом, деревом или поливинилхлоридом. А ведь небольшое усложнение конструкции значительно продлило бы срок службы лодки!

С чего следовало бы начать

С удовлетворением можно отметить, что сейчас руководителей промышленных предприятий волнует не только выполнение плана по «ширпотребу», но и качество выпускаемой продукции, ее реализация в торговой сети. Тем, кто собирается взять на себя массовое производство пластмассовых лодок и катеров, наш добрый совет — не беритесь за лодки тяжелее 100 кг. Чрезмерно высокая стоимость затруднит их сбыт, и предприятие окажется в убытке. Начинайте с самых простых и дешевых моделей. Потребность в лодках настолько велика (их нужно по данным Госплана, ежегодно около 300 тысяч), что практически любая достаточно качественная и дешевая модель будет пользоваться спросом населения. Данные трех моделей, которые могут быть рекомендованы для производства, приводятся в табл. 3.

Пластмассовую лодку-тузик с удовольствием приобретет любой рыбак, автотурист или просто дачник. Благодаря небольшим размерам и весу тузик можно перевозить на крыше легкового автомобиля, в багажном вагоне поезда, переносить на руках. Он не требует места для постоянной стоянки и может Храниться вдали от берега. Обводы должны быть круглоскулыми, килеватыми, оптимальными для гребли на веслах и для подвесного мотора типа «Турист» мощностью 2,5 л. с. В конструкции лодки должно быть минимальное количество пластмассы, для банок и пайолов можно применить древесину.

Легкая скоростная прогулочная мотолодка, рассчитанная на подвесной мотор мощностью 8—12 л, с. («Ветерок», «Москва») должна иметь остроскулые глиссирующие обводы, запалубленную носовую часть, ветровое стекло, дистанционное управление мотором.

Для туризма следует подумать о разработке разборной лодки типа челнока из прессованных секций с корпусом весом 20—30 кг. Челнок сможет ходить на веслах, под парусом или с бортовым мотором «Турист». Появление подобных легких и несложных по конструкции судов утвердит авторитет пластика как материала для лодок.

Что касается более крупных катеров со стационарными двигателями и подвесными моторами, с корпусами весом 200—400 кг (типы 3, 4, 5 и 6 в табл. 2), то их вряд ли можно рассматривать как суда для массового потребителя. Достаточно сказать, что самый дешевый шестиметровый деревянный катер без каюты «ЛС-1 «Спорт» стоит 2600 руб., цена такого же пластмассового катера — более 4000 руб.

Еще две проблемы, о которых забывать нельзя. Одна из них — это организация розничной торговли материалами для ремонта Пластмассовых лодок — стекломатами, тканями, волокнами и компонентами связующего. Эти вещи не подберешь, как доску, на улице, а отремонтировать поврежденную лодку без них не удастся.

Вторая проблема касается комплектации лодок необходимым снаряжением. Сейчас каждый завод делает для своих лодок весла, уключины, лейки, спасательные принадлежности. Очевидно, при намечаемом увеличении выпуска лодок необходимо сосредоточить производство предметов снабжения на специализированных предприятиях, осуществить унификацию и стандартизацию этих изделий. Это значительно уменьшит стоимость лодок, которые можно продавать с минимальным снабжением. Владельцы лодок получат возможность комплектовать снабжение постепенно, покупая его в магазинах. Насколько это важно, можно судить по тому, что цена снаряжения самого маленького тузика составляет 35 руб.

Быть ли пластмассовым лодкам?

Думается, что на этот вопрос ответят в ближайшее время те, кому доведется купить первые серийные лодки. Для того чтобы ответ был утвердительным, конструкторы, технологи и химики должны много потрудиться. Но уже сейчас ясно, что если не снизится стоимость исходных материалов, не будут улучшены эксплуатационные качества лодок (ходкость, грузоподъемность, безопасность и т. п.), их. конструкция и прочность, не уменьшатся затраты времени и средств на ремонт, то сбыт лодок из стеклопластика не может быть гарантирован.

Нельзя не вспомнить печальный опыт с внедрением пластмассовых лодок для рыболовства во внутренних водах. Привлеченные рекламными посулами о долговечности судов из стеклопластика, ненужности ежегодного ремонта, нарядным видом лодок, рыболовецкие колхозы с охотой брали их вместо традиционных деревянных. Было даже налажено серийное производство сетных лодок из стеклопластика на двух верфях. Но уже через два года эти лодки были поставлены на прикол либо использовались не по назначению. Изящные на берегу (особенно на выставках) сетные лодки оказались непригодными для рыбной ловли. Недостаточная остойчивость, большая парусность и дрейф, слабый мотор, недостаточная скорость, плохая управляемость, неудобная конструкция рыбных ящиков — вот неполный перечень их эксплуатационных недостатков. Выпуск этих эффектных игрушек с не менее эффектной ценой (около 5000 руб.) пришлось прекратить.

Пусть нас поймут правильно — мы не против пластмассы; наоборот, мы за пластмассовые лодки. За лодки, безукоризненные по обводам и конструкции. Мы даже за дорогие лодки, но... в разумных пределах!

Пусть конструкторы, разрабатывая новые модели, помнят, что допущенный ими брак повторится на тысячах серийных судов, что каждая неудачная конструкция больно ударит по кошельку покупателя. И пусть они не забывают о старых, но заслуживших добрую славу материалах — дереве и легких сплавах, конструкционные возможности которых, мы уверены, используются сейчас не полностью. О том, что можно сделать в этом направлении и о работах промышленности по усовершенствованию металлических и деревянных лодок и катеров, мы расскажем в следующих выпусках.