Благодаря применению защитного покрытия обшивки корпуса и настила палубы срок службы деревянных судов увеличивается не менее чем в полтора раза; на 30—50% уменьшаются расходы на ежегодный ремонт. Оклейка пластмассой может быть применена также и для восстановления старых, пришедших в негодность деревянных корпусов; при этом толщина наносимого слоя должна быть увеличена, исходя из размеров, назначения и состояния оклеиваемого корпуса. Такие корпуса можно считать композитными. Для больших корпусов целесообразно производить расчет прочности.

В случае оклейки новых судовых корпусов стоимость работ и материалов в среднем не превышает 5—6% стоимости корпуса.

Для создания защитных покрытий применяются следующие пластмассы:

- стеклопластики, т. е. синтетические полиэфирные, эпоксидные и другие смолы, армированные стеклотканями, стеклосетками, стекломатами;

- пластик на основе териленовой ткани и синтетических смол (териленопластик);

- пластик на основе нейлоновой ткани и резорциновой смолы;

- хлопчатобумажный холст, пропитанный нитратцеллю-лозной смолой (марки «Целастик»);

- синтетические пленки.

Оклейку корпуса стеклопластиком необходимо осуществлять в сухом, теплом, хорошо вентилируемом помещении, что важно для правильного течения химических реакций в связующем и предотвращения увлажнения стеклоткани. Влажность воздуха должна быть не выше 65%; температура в пределах 18—22° С. Указанные условия должны сохраняться не только в период оклейки, но и в течение последующих 14 суток для успешного окончания реакции полимеризации стеклопластика. Несоблюдение температурно-влажностного режима в рабочем помещении приведет к ухудшению качества защитного слоя стеклопластика; защитный слой будет размываться и пропускать воду.

Следует обратить особое внимание на то, чтобы стеклоармирующий материал хранился при температуре не ниже 18°. В противном случае на поверхности более холодной стеклоткани будет в рабочем помещении конденсироваться влага из воздуха; после пропитки такой ткани полиэфирным связующим оно не заполимеризуется вокруг ^влажных стеклянных волокон, что приведет к образованию микроскопических каналов, в которые будет проникать вода.

Следует избегать даже кратковременного понижения температуры ниже 18° С, так как из-за этого полимеризация связующего может приостановиться и ее невозможно будет возобновить даже после повышения температуры. В летнее время оклейку можно выполнять под навесом, если, конечно, стоит солнечная сухая погода.

Для оклейки деревянных корпусов в любительских условиях рекомендуется применять следующие исходные материалы:

- ненасыщенную полиэфирную смолу ПН-1 (СТУ 30-14086-63) с отверждающими добавками — отвердителем гидроперекисью изопропилбензола (гипериз; ТУ БУ-11-53) и ускорителем нафтенатом кобальта (НК; СТУ 30-14195-64);

- стеклосетку СЭ-0-1 (ТУ № 149-65) полотняного переплетения из крученых стеклянных нитей непрерывного волокна диаметром 6 мк.

Влажность стеклосетки не должна превышать 0,08%, а тиксотропного наполнителя — 6,5%.

Тиксотропный наполнитель вводится в смолу минимум за 6 час. до приготовления рабочих порций связующего. Наполнитель тщательно перемешивают со смолой, после чего смесь оставляют на 6—10 час. для набухания наполнителя.

В связи с тем, что полиэфирная смола марки ПН-1 с введенными отверждающими добавками через 1,5—2,5 часа утрачивает адгезию, связующее может приготавливаться небольшими порциями по 2—3 кг для использования в течение 1—1,5 час.

Сначала в смолу вводят ускоритель (нафтенат кобальта), тщательно перемешивают (в течение 5 мин.) и затем добавляют отвердитель (гипериз). Можно приготовить связующее и в большем количестве для использования в течение смены (7—8 часов). Для этого в смолу, смешанную с тиксотропным наполнителем, вводят ускоритель — нафтенат кобальта (8 частей на 100 частей смолы) и, добавляя отвердитель, приготовляют связующее порциями по 2—3 кг.

Следует учитывать, что гипериз при соприкосновении с ускорителем взрывается; поэтому, повторяем, отвердитель вводят уже в готовую смесь. Правила техники безопасности при работе подробно изложены в книгах И. М. Альшица «Полиэфирные стеклопластики для судостроения» (Судпромгиз, 1964 г.) и Е. В. Николаева и П. П. Каткова «Безопасность труда в пластмассовом судостроении» (Судостроение, 1965 г.)

При подготовке поверхности деревянного корпуса к оклейке скругляют острые углы (минимальный радиус скругления 10 мм); металлический крепеж утапливают в древесину на 1—2 мм, головки крепежа и прилегающий район древесины в радиусе 30—40 мм зашкуривают, обезжиривают (бензином) и шпаклюют за два раза эпоксидной шпаклевкой марки ЭП-00-10. После отверждения шпаклевки всю поверхность корпуса прошкуривают.

В случае оклейки старого корпуса с него необходимо тщательно удалить краску и нефть. Влажность корпуса не должнв превышать 14%.

На подготовленную поверхность наружной обшивки наносится тонкий слой полиэфирного связующего, приготовленного без тиксотропного наполнителя. Размер грунтуемого участка определяется так, чтобы его можно было оклеить не позднее чем через 1—1,5 часа после грунтовки.

Через 30 мин. после нанесения грунта наносится еще один слой связующего, но уже с тиксотропным наполнителем, и сразу же на него укладывается первый слой стеклоткани, который тщательно разглаживается, простукивается торцовочными кистями от середины полотнища к краям до полного удаления воздушных пузырей и достижения равномерной пропитки стеклоткани. Сверху опять наносится слой связующего и укладывается второй слой стеклоткани. Аналогично наформовываются другие слои до получения защитного покрытия нужной толщины. Ориентировочно можно считать, что толщина четырех слоев стеклоткани марки СЭ-0-1 составляет около 1 мм, что вполне достаточно для большинства судов любительской постройки.

Полотнища стеклосетки укладываются встык с разносом швов на 20—30 мм. При формовании слоев стеклопластика нельзя допускать подтеков смолы. Соотношение между весом связующего и весом стеклоткани должно быть в пределах 0,55—0,45. Проверить, выдерживается ли это соотношение, можно путем взвешивания израсходованной стеклоткани и связующего (с учетом отходов).

Процесс нанесения слоя стеклопластика на корпус должен быть непрерывным, иначе происходит отверждение связующего, и для продолжения оклейки требуется зачистка поверхности, что снижает прочность покрытия.

Если приходится оклеивать днище в потолочном положении (т. е. при положении корпуса килем вниз), стеклоткань предварительно пропитывается кистями на столах. Пропитанные полотнища наматываются затем на круглые стержни диаметром около 70 мм. Не позднее, чем через 30—40 мин. после пропитки, ткань следует укладывать на корпус, пробивая образовавшиеся воздушные пузыри торцовочными кистями.

Если оклеивается корпус из бакелизированной фанеры, следует применять связующие на основе эпоксидных смол, так как полиэфирные связующие в этом случае не обеспечивают достаточной адгезии. Перед оклейкой поверхность фанеры тщательно прошкуривают до удаления поверхностной пленки бакелитового лака и образования небольшой шероховатости. На подготовленную поверхность полиэтиленовыми шпателями и кистью наносится тонкий слой эпоксидного связующего на основе компаунда марки «К-153» (СТУ 30-14161-63) или др.

Ширина грунтуемой поверхности должна быть равна ширине укладываемой стеклоткани. Не позднее, чем через 30 мин. на загрунтованную поверхность укладывается первый слой предварительно пропитанной эпоксидным связующим стеклоткани, которая тщательно разглаживается при помощи полиэтиленовых шпателей от центра полотнища к краям до полного удаления воздушных пузырей.

Последующие слои наклеивают аналогичным способом. После отверждения стеклопластика неровности зашкуривают (не повреждая слоя стеклоткани) при помощи пневматической дисковой машинки УПМ-1М или вручную.

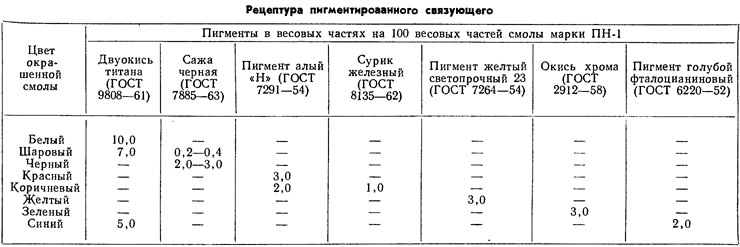

Окрашивать оклеенный корпус лучше всего пигментированным связующим. Пигментированное связующее приготовляется путем введения в полиэфирную смолу органических или минеральных пигментов и красителей (см. таблицу). При оклейке корпуса верхний слой стеклосетки пропитывается пигментированным связующим. Через 18—20 час. после окончания оклейки корпуса поверхность стеклопластика тщательно зачищают и на выровненную поверхность наносят еще один слой пигментированного связующего, вязкость которого-должна быть значительно выше, чем у непигментированного (добавляют втрое больше тиксотропного наполнителя).

Оклеенные корпуса можно окрашивать красками марок ХВ-53 (необрастающая, для подводной части), ХС-527, эмалью ПФ-223.

В процессе эксплуатации судов, оклеенных стеклопластиком, защитный слой может быть поврежден. Ремонт поврежденных участков осуществляется так же, как и нанесение слоя стеклопластика на корпус, только в этом случае требуется более тщательная подготовка поверхности, поскольку на ней могут остаться участки затвердевшей смолы, грязь и т. д.; деревянную обшивку в этом районе следует тщательно просушить, чтобы влажность древесины не превышала 14%.

В Англии для оклейки корпусов, помимо стеклопластика, широко применяют териленопластик. Териленовые волокна для армирования смол применяются в виде очесов, плетеной и неплетеной ткани. Териленопластик может быть использован как самостоятельное защитное покрытие, но чаще его наносят на покрытие из стеклопластика, чтобы получить более гладкую поверхность.

Удельный вес териленовых волокон — 1,38, а стеклянных — 2,65, что также говорит в пользу применения териле-нопластика в качестве защитного покрытия. Прочность и упругие свойства териленопластика и стеклопластика различаются незначительно, ударостойкость же териленопластика значительно выше.

В качестве защитного покрытия применяется также пластик марки «Целастик» — хлопчатобумажная ткань, пропитанная невоспламеняющейся нитроцеллюлозной смолой. Непосредственно перед применением полотнища такого материала погружают в жидкий активатор. Этот пластик имеет хорошую адгезию с древесиной, полиэфирным стеклопластиком, бронзой, сталью и легкими сплавами.

В США разработана полиэфирная пленка «Виден А» для защиты древесины, металлов и пластмасс. Удельный вес пленки 1,34; предел прочности при растяжении 600 кг/см2. Покрытие из этой пленки не теряет защитных свойств при температурах (—40)—( +100)° С. Пленка достаточно устойчива против растворителей.