Стеклоцемент представляет собой слоистый композиционный материал, состоящий из стеклянного волокна — стеклосеток, проклеенных цементным раствором. Удельный вес стеклоцемента 1,5— 1,85, т. е. в полтора раза меньше, чем алюминия. Прочность стеклоцемента при изгибе составляет 900—1250 кг/см2. По величине удельной прочности (отношение фактической прочности к удельному весу) стеклоцемент превосходит железобетон с арматурой из отдельных сеток (армоцемент) в 5 раз, а сталь марки Ст. 3 — в 2 раза.

Высокая прочность и эластичность стеклоцемента достигнуты благодаря интенсивному насыщению его стеклянным волокном, которое играет роль распределителя напряжений в цементной камере.

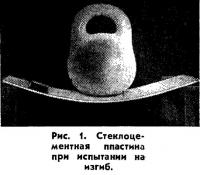

Высокую эластичность стеклоцемента демонстрирует рис. 1. Стеклоцементная пластинка толщиной 5 мм и длиной более полуметра упруго гнется под тяжестью двухпудовой гири. Интересным свойством стеклоцемента является его способность увеличивать прочность со временем, особенно после многократного замораживания: после 150—200 циклов замораживания его прочность повышается на 50%. Стеклоцемент не горит, не гниет, не подвержен коррозии. Благодаря высокой прочности на удар (в 1,5—2 раза выше, чем у первосортной древесины) возможно применение стеклоцемента для конструкций, рассчитанных на весьма жесткие условия эксплуатации. Стеклоцемент водонепроницаем: оболочка толщиной 5 мм выдерживает водяное давление 15 ат.

Для постройки стеклоцементных конструкций необходимо иметь три компонента: стеклянное волокно в виде стеклосетки с ячейками 2—3 мм, защитный лак-полимер и цемент.

Волокно до цементирования должно быть покрыто пленкой защитного лака, так как при твердении силикатные цементы вступают в реакцию со стеклом и разрушают его. Защитным лаком могут служить различные полимеры, обладающие хорошей сопротивляемостью действию щелочи, образующейся при твердении цемента (например, этино-левый лак). Незащищенное стекловолокно можно применять лишь в сочетании с глиноземистым цементом или ВРЦ (водонепроницаемым расширяющимся цементом). При отсутствии готовых стекло-сеток их легко изготовить из пучков срезов однонаправленного волокна. Желательно применять стеклянное волокно бесщелочного состава, которое примерно на 20% прочнее щелочного.

Пучки срезов волокна опускают в раствор полимера и пропитывают им, а затем слегка отжимают и растягивают в направлении, перпендикулярном длине пучка, до получения сетки с размером ячейки 2—3 мм. Полученные сетки (рис. 2) развешивают для просушки.

Производить защиту волокна необходимо с соблюдением ряда мероприятий по технике безопасности. Полимеры и растворители токсичны и легко воспламеняются, поэтому пропитку волокна необходимо вести в резиновых перчатках и на открытом воздухе или в хорошо вентилируемом помещении.

В случае применения для пропитки этинолевого лака срок сушки колеблется от 20 до 30 часов при температуре воздуха 18—25° С. Если волокно высохнет недостаточно, оно будет иметь плохое сцепление с цементом; если же пересохнет,— будет хрупким.

Высушенные стеклосетки укладывают слоями на форму (болван, матрицу) изделия и послойно проклеивают цементным раствором. Наилучших результатов можно достигнуть, применяя ВРЦ или глиноземистый цемент, однако вполне возможно применение и обычных строительных портландце-ментов с маркой не ниже 500.

При приготовлении цементного раствора должно быть выдержано весовое отношение:

Вода/цемент = 0,55 ÷ 0,60

Проклеивание сеток цементным раствором лучше всего производить эластичным резиновым шпателем, плотно прижимая его к поверхности изделия. Шпатель может быть заменен кистью. Цементный раствор не следует наносить чрезмерно толстым слоем — это одно из основных условий получения прочного и эластичного стеклоцемента. Достаточно, чтобы все волокна были покрыты раствором, но в то же время рельефно выступали сквозь цемент. Нормальный расход волокна составляет 12% от веса сухого цемента.

Укладка отдельных слоев стеклоцемента производится до получения требуемой толщины.

Особенно эластичный стеклоцемент получается, если приготовлять цементный раствор не на воде, а на латексе (еодном растворе синтетического каучука). При использовании латекса марки ДВХБ-70 раствор приготовляется по следующему рецепту: латекса 34,6 %; цемента 55,0 %; стабилизатора 10,4 %.

Стабилизатор приготовляют заранее; он состоит из 85% воды, 1% кальцинированной соды и 14% кислотного казеина. Казеин и сода растворяются в воде при температуре 70—80° С. Охлажденный стабилизатор готов к употреблению. Срок хранения стабилизатора 4—5 дней.

В дозах, указанных выше, стабилизатор смешивают с латексом, после чего небольшими порциями добавляют цемент, непрерывно перемешивая раствор. Дозировка должна быть произведена по весу в точно указанных пропорциях. В первые минуты смешивания раствор сильно густеет, но затем приобретает нормальную консистенцию.

Все остальные процессы такие же, как было указано выше. В первом случае получается стекло-цемент типа КБ-1, во втором (с латексом) — КБ-2. Стеклоцемент типа КБ-2 отличается от обычного стеклоцемента типа КБ-1 не только повышенной эластичностью, но и величиной удельного веса, прочностью, способностью поддаваться механической обработке и теплопроводностью. Удельный вес стеклоцемента КБ-1 составляет 1,82, а КБ-2 — 1,45 г/см3. Прочность при изгибе КБ-1 на 30—40% выше, чем КБ-2, однако стеклоцемент КБ-2 способен без разрушения перенести деформацию, в два-три раза большую, чем КБ-1. КБ-2 легко обрабатывается ножом, пилой, однако хуже, чем КБ-1, работает на истираемость. КБ-2 менее теплопроводен, чем КБ-1.

КБ-1 целесообразно использовать в тех элементах и конструкциях корпуса судна, которые подвержены наибольшим нагрузкам (основной корпус, обшивка, шпангоуты и т. п.). КБ-2 целесообразно использовать для надстроек, переборок, палубы. Однако указанные соображения не исключают возможности постройки судна из какого-нибудь одного стеклоцемента (описанные ниже суда построены, главным образом, из стеклоцемента КБ-1).

В период твердения цемента изделию уделяют особое внимание. После того как верхний слой цемента начинает схватываться (т. е. через 1—2 часа после укладки последнего слоя), все изделие укрывают влажной мешковиной и в течение 12—15 дней каждые сутки регулярно смачивают, следя за тем, чтобы поверхность все время оставалась влажной. Применение глиноземистого цемента или ВРЦ позволяет сократить время выдержки изделия во влажной среде до 2—3 суток.

Изготовление стеклоцементной конструкции и выдержка ее во влажной среде должны происходить только при положительной температуре (для портландцемента не ниже 5°, для ВРЦ или глиноземистого цемента 5—20° С).

После выдержки изделия во влажных условиях можно приступать к дальнейшей отделке поверхности. Стеклоцемент можно пилить, строгать и сверлить. Его поверхность может быть отшлифована до глянца и окрашена в любой цвет. При окраске стеклоцемента необходимо в качестве первого слоя употреблять краску, не боящуюся щелочи, которая выделяется твердеющим цементом. Лучше всего перед окраской поверхность изделия прогрунтовать тем же раствором полимера, которым было защищено волокно. Если формовать стеклоцемент на глянцевой поверхности, то дополнительная обработка поверхности изделия не потребуется.

Чтобы исключить прилипание стеклоцемента к форме, необходимо либо смазать форму солидолом, либо обложить ее бумагой, пропитанной минеральным маслом.

Для крепления вант, руля, весел и т. д. небходимо в соответствующих местах корпуса заформовать куски стального троса, закрепив их несколькими слоями стеклоцемента.

Соединение стеклоцементных элементов между собой (например, соединение палубного настила с обшивкой корпуса) можно осуществлять двумя методами: склеиванием или с помощью стальных анкеров.

В конструкции нижеописанных судов все соединения осуществлены только методом склеивания. Опыт эксплуатации показал, что при тщательном выполнении работ склеивание обеспечивает полную надежность соединений. Соединяемые элементы очищают от пыли и жира.

Места приклеивания целесообразно протереть металлической щеткой, а затем увлажнить. Склеивание осуществляют путем послойной укладки волокна и цементного раствора поперек соединительного шва с перекроем по обе стороны шва не менее 10—15 толщин присоединяемых элементов. Клеевые соединения выдерживают во влажной среде до окончательного затвердевания цемента.

Соединения с помощью стальных анкеров целесообразно применять только при очень больших нагрузках. В один из элементов (при его изготовлении) должны быть вставлены стальные анкеры в виде крюков из арматурной стали, наполовину выступающие наружу части которых затем закрепляются в толще присоединяемого элемента.

Как уже отмечалось, стеклоцемент поддается механической обработке, причем наиболее целесообразно проводить ее в течение первых 2—3 дней после изготовления конструкции (стеклоцемент КБ-1). В этот период стеклоцемент легко обрабатывается ножом, пилой, рубанком. Сверление стеклоцемента можно производить в любое время после изготовления.

Стеклоцементные шлюпки

Первыми отечественными судами из стеклоцемента были шлюпки, построенные под руководством авторов.

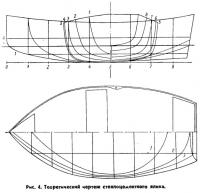

Самая маленькая стеклоцементная шлюпка (рис. 3, 4) предназначена для использования в качестве яхтенного тузика (ялика). На ней может быть установлен подвесной мотор мощностью до 3 л. с.

Корпус ялика был изготовлен днищем вверх на дерево-металлическом каркасе-болванке, обтянутом железной сеткой и покрытом слоем промасленной бумаги. Укладка стеклосеток и цементирование осуществлялись вручную. На изготовление ялика потребовалось 42 кг цемента и 5 кг стеклянного волокна.

Основные элементы ялика:

- Длина наибольшая, м.............2,35

- Ширина, м.................................1,1

- Высота борта, м......................0,5

- Вместимость, чел....................3

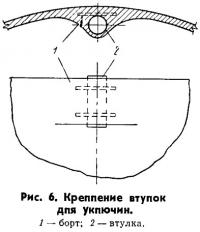

После достаточного отвердения цемента корпус-оболочка был снят с формы; излишки стеклоцемента и пряди волокна были срезаны по контуру корпуса. К оболочке приклеили сиденье в виде изогнутой стеклоцементной пластинки (рис. 5). Для установки уключин в борта ялика заделали две стальные втулки (рис. 6).

Кромки бортов ялика окантовали деревянным буртиком (6 X 20 мм), закрепленным к стеклоцементной обшивке болтами.

Ялик был испытан на прочность: с грузом 450 кг его ставили кормой и носом на опоры; сдвигали опоры и прикладывали в корме и в носу сосредоточенную нагрузку по 150 кг; сбрасывали на грунт с высоты до 70 см. Испытания показали, что прочность корпуса более чем достаточна, а вес его меньше веса деревянных шлюпок таких же размеров.

Благодаря тому, что стеклоцемент сохраняет свои качества как в воде, так и под действием прямых солнечных лучей, ялик особенно удобен для эксплуатации в качестве палубного тузика. Через два года корпус ялика был вторично подвергнут специальным испытаниям на прочность под действием вибрационных и статических нагрузок. Эти испытания также показали положительные результаты.

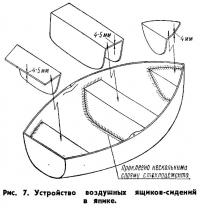

С целью обеспечения непотопляемости ялика были установлены воздушные ящики из стеклоцемeнта (рис. 7).

Для освоения производства мелких судов из стеклоцемента на заводе «Ленинская кузница» была построена и всесторонне испытана стеклоцементная шлюпка грузоподъемностью 700 кг (рис. 8), имеющая остроскулые обводы типа шарпи.

Шлюпка предназначена для плавания на веслах и с подвесным мотором мощностью до 10 л. с.

Основные элементы шлюпки:

- Длина наибольшая, м.........................4,5

- Ширина, м.............................................1,5

- Высота борта, м..................................0,5

- Толщина бортов и днища, мм.............6

- Полный врс корпуса, кг.......................140

- Грузоподъемность, кг..........................700

- Вместимость, чел................................7

Для обеспечения непотопляемости в шлюпке установлены четыре воздушных ящика из стеклоцемента, которые одновременно выполняют роль банок. Воздушные ящики отформованы на деревянных формах, а затем вклеены в корпус шлюпки. Толщина стенок ящиков 4—5 мм. Полный объем воздушных ящиков составил 0,4 м3.

Корпус шлюпки выполнен в виде безнаборной оболочки. Продольная прочность корпуса обеспечивается стеклоцементным ребром по килю и двумя утолщениями по верхним кромкам бортов, а поперечная — воздушными ящиками.

На рис. 9 показана шлюпка, вынутая из стеклоцементной матрицы (матрица справа). Наружная поверхность шлюпки оказалась настолько гладкой, что специальной отделки не потребовалось.

В связи с тем, что шлюпка была изготовлена на цементе типа ВРЦ, в процессе его твердения она несколько увеличилась в объеме, в результате чего произошло очень плотное обжатие шлюпки матрицей. Чтобы вынуть шлюпку из формы, матрицу пришлось разрезать вдоль по килю. Для повторного использования матрицы ее половины могут быть вновь соединены.

Стеклоцементная шлюпка, включая изготовление и монтаж сидений-ящиков, была изготовлена двумя рабочими всего за 26 часов.

При испытаниях шлюпки на прочность (установка ее на две опоры при нагрузке, равной удвоенному нормальному водоизмещению) не было обнаружено никаких дефектов или нарушений конструкции корпуса. Прогиб в середине пролета составил 10 мм, т. е. 1/450 пролета, что на 25% меньше прогиба таких же деревянных шлюпок с жестким продольным и поперечным набором.

Корпус шлюпки — абсолютно водонепроницаем. Несмотря на некоторые упругие деформации, возникающие в корпусе шлюпки при ее испытании на прочность, воздушные ящики сохранили полную герметичность. При заполнении шлюпки водой она показала способность сохранять плавучесть с полезной нагрузкой до 200—250 кг.

После проведения этих испытаний шлюпка была пришвартована на длинном конце в Киевском речном порту. Прибойной волной от проходящих судов ее неоднократно выбрасывало на берег и снова смывало в воду. В таком состоянии шлюпка находилась в течение осени, зимы и весны, причем зимой ее окружал битый лед. Осмотр шлюпки весной показал, что она полностью сохранила водонепроницаемость. Никаких трещин в корпусе не было обнаружено, за исключением потертых мест по форштевню и скулам.

Вторичные испытания на прочность и жесткость подтвердили данные первых испытаний.

Специальная комиссия признала, что стеклоцемент является хорошим материалом для мелкого судостроения.

Яхта из стеклоцемента

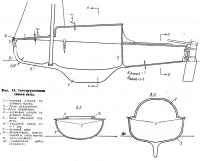

Летом 1960 г. в Киеве была построена яхта из стеклоцемента (рис. 10). Конструкция ее корпуса представляет собой бесшпангоутную оболочку толщиной 6—7 мм с округлыми обводами.

Основные элементы и характеристики яхты:

- Длина, м: наибольшая......................................5,70

- Длина, м: по ватерлинии..................................5,50

- Ширина, м: наибольшая..................................1,85

- Ширина, м: по ватерлинии...............................1,65

- Высота надводного борта у миделя, м...........0,60

- Осадка габаритная, м......................................0,70

- Водоизмещение, т.............................................1,12

- Парусность, м2.................................................12

- Мощность подвесного мотора, л. с...................3

Корпус яхты собран из четырех блоков (рис. 11): собственно корпуса-оболочки, надстройки, палубы и переборки между каютой и кокпитом. Эти блоки были изготовлены из стеклоцемента по отдельности, а затем смонтированы на оболочке корпуса.

Формой (болваном) для изготовления корпуса послужил швертбот «Олимпик»; при этом высота его бортов была увеличена по контуру на 250— 300, а длина — до 5700 мм.

Постройка была проведена на открытом воздухе. Яхта строилась вверх килем.

Блок корпуса цементировался за два этапа. Сначала на форму был нанесен слой стеклоцемента толщиной 2—2,5 мм (в отдельных местах до 3— 4 мм). На третьи сутки затвердевшая оболочка была снята с формы и отбуксирована на рабочее место, защищенное от солнца и ветра, для окончательного отвердения цемента. Характерно, что тонкая оболочка (объемом 5 м3) выдержала напряжения, возникающие при снятии с формы, переносе к воде, буксировке за катером, вторичном подъеме на сушу и опрокидывании днищем вверх для продолжения работ.

На втором этапе толщина обшивки корпуса была доведена до 6 мм и был установлен киль-плавник, образованный последовательным нанесением слоев стеклоцемента, в средней части днища на длине 150 см.

В оболочке были сделаны местные утолщения по форштевн(р, у степса мачты и в месте примыкания киля. Подводная часть корпуса окрашена битумом. Блок корпуса успешно прошел ходовые испытания с подвесным мотором при восьми пассажирах на борту. Подвесной мотор крепился непосредственно к транцу. Деформаций или нарушений монолитности обшивки обнаружено не было.

В качестве формы для изготовления надстройки была использована кормовая часть первого блока корпуса до его спуска на воду. При этом транец служил передней стенкой надстройки, а днище и борта — палубой и комингсом. На эту форму укладывался разделительный слой промасленной бумаги, а затем 4-миллиметровый слой стеклоцемента. На вторые сутки надстройка была снята с блока корпуса.

Готовый блок надстройки был временно стянут тросами. В таком виде надстройку установили на корпус и приклеили к нему по грани между палубой и бортом дополнительными слоями стеклоцемента. После затвердения стеклоцемента стяжные тросы были сняты.

Секции палубы и переборка формовались на фанерных щитах, а затем приклеивались к корпусу. Палуба получилась достаточно жесткой, поэтому установка пиллерсов не потребовалась.

Металлические вант-путенсы и анкеры для руля заделывались в стеклоцементном блоке корпуса.

Полный вес корпуса составил 450 кг. Постройка яхты заняла 90 человеко-часов, но при готовых формах, механизации приготовления цементного раствора и нанесения защитного полимерного раствора на стеклосетки этот срок можно сократить в три-четыре раза.

По типу парусного вооружения яхта представляет собой бермудский шлюп. Подвесной мотор крепится к анкерам транца (при этом руль снимают). В каюте на деревянных сегментах, уложенных поперек корпуса, установлены две койки. Внутреннее оборудование каюты, крепление крюков для одежды, плафона освещения и т. п. осуществлено с помощью металлических болтов.

После испытания яхты на Днепре у Киева на ней были совершены длительные походы. Первые же плавания на стеклоцементной яхте продемонстрировали ряд ее достоинств. Абсолютная водонепроницаемость яхты позволила отказаться от пайолов, благодаря чему полностью используются высота и весь внутренний объем рубки. В проходе между койками на днище уложен коврик.

Высокую прочность конструкции хорошо характеризует такой случай. Во время первого похода по Днепру (в районе Ржищева), ночью, экипаж яхты, стоявшей на якоре у берега, был разбужен сильным ударом о корпус; яхта получила большой крен, ее с шумом протащило по грунту; затем последовал второй удар. Оказалось, что на яхту с полного хода навалился караван барж. В результате полученных ударов яхта почти полностью была вытеснена на берег; был сломан руль, но яхта сохранила абсолютную водонепроницаемость. Значительные сосредоточенные нагрузки вызвали заметные упругие деформации обшивки. Такие деформации нежелательны, поэтому целесообразно на судах подобного размера (с такой же толщиной оболочки) создавать дополнительные ребра жесткости в виде стрингеров, расположенных по ватерлинии, а также между ватерлинией и килем.

Размеры яхты и объем жилого помещения удобны для дальнего похода с экипажем 3 человека. В небольших однодневных походах на яхте может поместиться 4—5 человек.

Наличие киля-плавника исключило установку швертового колодца в каюте и упростило конструкцию яхты. Яхта совершенно безопасна в пожарном отношении.

Стеклоцементный катамаран

Для спортивного лагеря Киевского политехнического института лаборатория стеклоцемента этого института изготовила несколько стеклоцементных катамаранов.

Первый моторный катамаран из стеклоцемента прошел ходовые испытания и эксплуатировался в 1961 г. (рис. 12).

Основные элементы катамарана:

- Длина наибольшая, м....................................5,30

- Ширина наибольшая, м.................................2,50

- Ширина каждого корпуса, м..........................0,75

- Высота корпуса от киля до палубы, м.........0,40

- Полный вес каждого корпуса, кг...................60

- Грузоподъемность катамарана, кг...............400—500

- Вместимость, чел...........................................5—6

Для формования корпусов катамарана по корпусу деревянного двухместного каноэ была изготовлена стеклоцементная матрица с толщиной стенок 6—8 мм. Матрица была надрезана по форштевню и ахтерштевню до киля, это позволяло слегка раздвигать ее борта при извлечении отформованных стеклоцементных корпусов. Перед формованием каждого корпуса внутреннюю поверхность матрицы покрывали слоем автола.

Толщина стенок корпусов 4—5 мм. Каждый корпус разделен четырьмя стеклоцементными переборками (толщиной 3—4 мм) на 5 отсеков. Форпик и ахтерпик покрыты стеклоцементной палубой. Стеклоцементные корпуса катамарана обладают значительно большей прочностью, продольной и поперечной жесткостью, чем такой же деревянный корпус каноэ.

Изготовление одного корпуса двумя рабочими продолжалось 1 час 20 минут.

Для крепления деревянной палубы е каждом корпусе по обеим сторонам переборок было заделано 4 пары стальных стержней диаметром 10 мм. Выпуск стержней над бортами составил 100 мм.

Деревянная палуба состоит из четырех бимсов сечением 75X75 и деревянного настила толщиной 14 мм. Бимсы расположены между каждой парой стальных стержней и скреплены с корпусами стальными накладками и гайками.

Подвесной мотор навешивают на доску, прикрепленную вертикально к кормовому бимсу палубы.

При нагрузке 3—4 человека катамаран с мотором «Москва» развивает скорость 15 км/час, обладает хорошей остойчивостью и удовлетворительной маневренностью.

Катамаран не имеет специального жилого помещения, однако благодаря большой площади палубы на ней можно установить туристскую палатку. Отсеки корпусов используются для хранения багажа и инструментов.

На основании опыта постройки и эксплуатации первого катамарана из с текло-цемента разрабатывается конструкция большого парусно-моторного катамарана из стеклоцемента для плавания по Днепру и водохранилищам с выходом в Черное море.

Глиссирующий катер из стеклоцемента

Постройка и испытания открытого глиссирующего катера (рис. 13) из стеклоцемента подтвердили возможность использования этого материала в конструкциях подобных судов, к которым предъявляются особо жесткие требования в отношении прочности и веса.

Катер имеет V-образные обводы. Корпус его представляет собой безнаборную стеклоцементную оболочку толщиной 4—7 мм. Носовая палуба, переборки и сиденья (воздушные ящики) выполнены из стеклопластика. Подвесной мотор устанавливается на транце.

Основные элементы и характеристики катера:

- Длина, м: наибольшая............................6,0

- Длина, м: по ватерлинии........................4,75

- Ширина, м: наибольшая.........................1,72

- Ширина, м: по днищу...............................1,6

- Высота борта, м: в носу.........................0,91

- Высота борта, м: в корме.......................0,6

- Вес корпуса, кг.........................................290

- Число пассажиров, чел............................7—8

- Мощность двигателя, л. с........................10—30

- Толщина, мм: днища..................................6—7

- Толщина, мм: бортов................................4—5

- Толщина, мм: транца................................7

Стеклоцемент внутрь формы наносили трое рабочих: один подавал стеклосетки и помогал расправлять их, а двое других в резиновых перчатках наносили цементный раствор.

Четвертый рабочий приготовлял цементный раствор небольшими порциями (по 5—6 кг), точно соблюдая рецептуру и добиваясь необходимой консистенции. Для раствора использовались глиноземистый цемент М-500 и бесщелочное стекловолокно диаметром 12—15 мк, изготовленное Украинским филиалом Всесоюзного научно-исследовательского института стеклянного волокна. При изготовлении стеклоцемента волокно не обрабатывалось полимерами.

Четыре человека изготовили корпус катера за 6 часов. Через три дня, после отвердения цемента, корпус был вынут из формы. Интересно отметить, что при снятии с формы безнаборную стеклоцементную оболочку ставили на борт. При этом в корпусе возникли только некоторые упругие деформации, которые полностью исчезли после постановки оболочки в нормальное положение днищем вниз.

Для изготовления корпуса катера было израсходовано 190 кг цемента и 35 кг стеклянного волокна.

Верхняя кромка бортов и транца отделана двумя деревянными рейками (12X50), покрытыми сверху деревянным планширем. Палуба, переборка в носовой части катера, а также четыре сиденья (воздушных ящика) были выполнены из стеклопластика только в связи с тем, что цемент, предназначенный для изготовления этих конструкций, оказался бракованным. Элементы из стеклопластика склеивались со стеклоцементным корпусом катера полиэфирной смолой. Никаких преимуществ перед чисто стеклоцементной такая смешанная конструкция не имеет.

Для установки подвесного мотора в транце сделан небольшой вырез и прикреплена доска толщиной 30 мм.

На рис. 14 показан законченный корпус катера; слева видна фанерная форма, в которой он был изготовлен.

Эксплуатация стеклоцементных судов

Опыт эксплуатации построенных судов из стеклоцемента доказал, что они не нуждаются в специальном уходе или ежегодном сезонном ремонте. Такие суда не требуют покраски для защиты от коррозии и гниения; они отлично служат в условиях как постоянной, так и переменной влажности.

В зимний период стеклоцементное судно может находиться или на берегу, или во льду. На его прочность это не оказывает отрицательного влияния. Исключением является пребывание судна в движущихся или торосистых льдах, где оно может получить механические повреждения.

Пробоина или другое подобное повреждение может быть легко и быстро заделано укладкой стеклосетки с заходом волокон на 5—15 см за пределы отверстия и послойным цементированием. Для того чтобы сохранить гладкую поверхность, не создавая утолщений, в ремонтируемых местах целесообразно .наклеивать стеклосетку изнутри и снаружи.

Заделку отверстия диаметром 60—150 мм можно легко осуществить за 30—35 минут. При тщательном выполнении работы место ремонта почти невозможно обнаружить, а прочность заделки не уступает прочности основной конструкции.

Опыт эксплуатации стеклоцементных судов, а также специальные их испытания на предельные нагрузки показали, что стеклоцемент является весьма эффективным судостроительным материалом, который можно с успехом применять в конструкциях гребных, парусных и моторных судов.,

ЛИТЕРАТУРА

1. Бирюкович К. Л., Бирюкович Ю. Л., Бетон с арматурой из стеклянного волокна, «Строительная промышленность», 1957, №6.

2. Бирюкович К. Л., Армирование бетона стеклянным волокном, «Строительные материалы», 1957, №12.

3. Бирюкович К. Л., Шлюпка из стеклоцемента, «Судостроение», 1960, №11.

4. Бирюкович К. Л., Бирюкович Д. Л., Яхта из стеклоцемента, «Судостроение», 1961, №4.

5. Бирюкович К. Л., Бирюкович Ю. Л., Судовые оболочки из стеклоцемента, «Бетон и железобетон», 1961, №6.

6. Бирюкович К. Л., Бирюкович Д. Л., Стеклоцементные конструкции, «Строительство и архитектура», 1961, №4 (Госстройиздат УССР).

7. Бирюкович К. Л., Многообещающий материал, «Строительная газета», 1960, №38 (3721).