Первые попытки применить пластифицированный материал для изготовления корпуса судна были произведены в СССР незадолго до второй мировой войны, когда из текстолита была изготовлена обшивка двухкорпусного глиссера «Экспресс», имевшего длину 22 м. В то время такие относительно большие изделия могли выполняться из пластиков лишь при использовании в качестве связующего (пластмассы состоят из связующего и армирующего материалов) таких продуктов, которые отверждались при повышенных температуре и давлении. Процесс постройки глиссера показал, что изготовление крупногабаритных корпусных конструкций с применением таких связующих нерентабелен. Поэтому только позднее — с появлением методов промышленного получения некоторых типов смол (полиэфирных и эпоксидных), «отверждающихся на холоду» при температуре 20—22° С и без применения повышенного давления (при давлении 1—2 к г/см2), — возникли необходимые предпосылки для развития производства из пластиков крупногабаритных конструкций и в том числе корпусов судов.

Широкое применение пластмасс — стеклопластика — для изготовления корпусов мелких судов объясняется следующими преимуществами этого нового материала перед традиционными материалами, применяющимися для постройки корпусов мелких судов:

1) вес корпуса из стеклопластика при той же прочности и других характеристиках меньше веса корпуса из стали на 10—25% и из дерева — на 10—20 % (наибольшая экономия веса получается у корпусов малой длины);

2) стеклопластик устойчив против коррозии; на него не действуют морские древоточцы и он не гниет, как древесина;

3) износостойкость стеклопластика выше износостойкости стали (при малых толщинах) и дерева;

4) стоимость эксплуатации корпуса из стеклопластика приблизительно в 4—5 раз меньше, чем деревянного. Анализируя данные приводимого нами графика, можно установить, что эксплуатационные расходы (с учетом стоимости постройки) для судна из стеклопластика в два раза меньше, чем для деревянного;

5) корпуса судов, изготовленные из стеклопластика, более удобны в эксплуатации и уход за ними проще; при введении в смолу невыцветающих красителей можно не подвергать корпус ежегодной окраске;

6) корпуса судов из стеклопластика имеют больший срок службы;

7) ремонт корпусов из стеклопластика дешевле и проще.

Необходимо отметить, что применение пластмасс для изготовления корпусов малых судов имеет и отрицательные стороны:

1) судовые корпуса из пластмасс значительно быстрее, чем металлические, теряют свою прочность при возрастании температуры выше 80—100° С;

2) качество конструкции в значительной мере зависит от правильности технологического процесса изготовления и условий хранения стекломатериалов и смолы;

3) в связи с малым опытом работ по изготовлению изделий из подобных материалов невозможно осуществить полный контроль качества изготовляемых корпусов;

4) армированные пластмассы на основе синтетических смол практически горючи. При помощи введения добавок можно получить и негорючий материал, но это приводит к некоторому снижению его прочностных характеристик;

5) изготовление конструкций из армированной пластмассы на настоящем этапе является до некоторой степени вредным для здоровья. Однако при индивидуальном изготовлении корпусов судов из стеклопластика (ввиду малой продолжительности времени пребывания в пэрах неполимеризовавшихся веществ связующего) работа неопасна. Несмотря на вышеприведенные недостатки стеклопластика, этот материал обладает столь значительными преимуществами перед другими материалами, что за последние годы наблюдается небывалый рост количества корпусов, изготовленных из армированных пластмасс. Достаточно отметить, что только в США в период с 1950 по 1960 г. с применением пластмасс было построено свыше 500 000 корпусов судов.

В настоящее время и в нашей стране имеются все предпосылки для широкого применения пластмасс при промышленном выпуске мелких судов, а в ближайшем будущем будет возможно не менее широкое использование пластмасс любителями для изготовления судов индивидуальной постройки.

Основные затруднения, которые до сих пор сдерживают постройку пластмассовых судов любителями, заключаются s дороговизне и дефицитности материалов, необходимых для постройки, и отсутствии необходимого опыта постройки. В ближайшие годы все эти материалы перестанут быть дефицитными и стоимость их понизится.

Ниже приводятся основные сведения, необходимые для применения пластмасс при изготовлении корпусов мелких судов.

Пластмассы — стеклопластик — находят применение при изготовлении корпусов судов в следующих вариантах:

1) корпус полностью изготовляется из пластмасс;

2) пластмассы используются только для изготовления наружной обшивки, а набор деревянный;

3) пластмассы используются только для защиты корпуса судна, изготовленного из дерева.

Исходные материалы

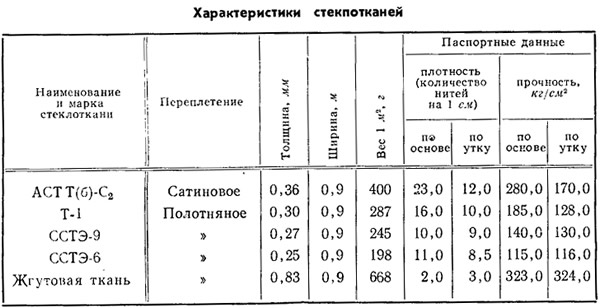

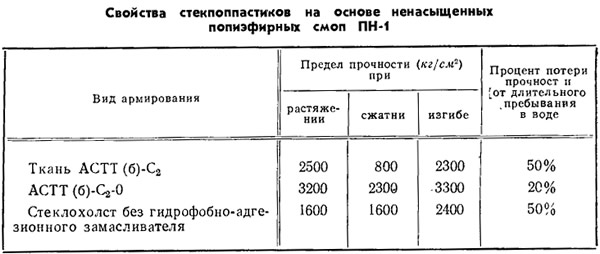

В качестве основного материала, используемого для изготовления корпуса судна, применяют стеклопластик на основе ненасыщенных полиэфирных смол холодного отверждения марки ПН-1 (ВТУ 33085—60). В качестве армирующего материала применяются различные сорта стеклотканей и стекломата (табл. 1). Введение армирующих, т. е. усиливающих, материалов на основе стеклянного волокна придает полиэфирным смолам весьма высокую прочность (табл. 2).

Таблица 1

Для того чтобы вызвать отверждение полиэфирной смолы, необходимо активизировать процесс полимеризации. Для этого применяют инициаторы (например, перекись метилэтилкетона, перекись бензоила и пр.). Инициаторы добавляют в смолу непосредственно перед началом формования стеклопластика и тщательно перемешивают со смолой (например, гидроперекись изопропилбензола добавляют в количестве 3%).

Для осуществления полимеризации полиэфирной смолы без подогрева добавляют ускорители (выбираемые в зависимости от введенного инициатора): диметиламилин с перекисью бензоила или нафтенат кобальта с гидроперекисью изопропилбензола. Нафтенат кобальта вводится в количестве 8% (10-процентный раствор нафтената кобальта s стироле).

Инициаторы и ускорители вводят по отдельности при тщательном размешивании каждой добавки.

Смолу приготовляют небольшими порциями из расчета не более 2—3 кг на одного работающего человека, так как через 2—3 часа она может заполимеризоваться.

Пигмент необходимо тщательно растереть и добавить в него тиксо-тропный наполнитель; затем небольшими количествами добавляется примерно половина приготовленной смолы (при постоянном перемешивании), а спустя 1 час добавляют остальную часть смолы.

В табл. 1 приведены характеристики отечественных стеклотканей. Перед началом формования стеклоткань или стекломат необходимо просушить при температуре около 100° С в течение 40—60 мин. Просушенный стекломате-риал поступает на раскрой или в склад хранения, где должна поддерживаться температура 20° С при относительной влажности не более 65%.

Таблица 2

Конструкция корпуса из стеклопластика

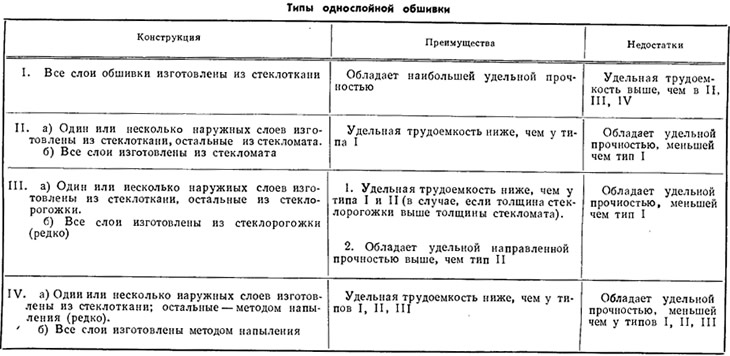

Наружная обшивка пластмассового судна, в отличие от обшивки из металла и дерева, изготовляется монолитной методом формования из необходимого числа слоев стеклоткани, стекломата или стеклорогожки. В табл. 4 указаны наиболее употребимые конструктивные типы однослойной обшивки.

Таблица 3

Изготовление наружных слоев обшивки из стеклоткани (типы II, III, IV) обусловлено двумя соображениями: обеспечением более высокой прочности внешних слоев при работе на изгиб и улучшением внешнего вида наружных поверхностей.

Таблица 4

При переходе от типа I к типу II трудоемкость работ сокращается вдвое, благодаря тому, что вместо 2—3 слоев стеклоткани укладывается всего один слой стекломата.

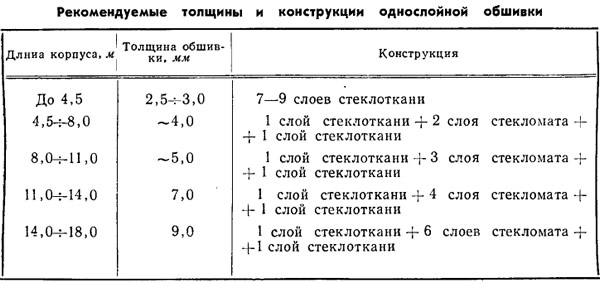

В табл. 5 приводятся рекомендуемые толщины и конструкции обшивок. Определяющими факторами при выборе того или иного типа обшивки служат, с одной стороны, необходимая прочность, а с другой стороны — трудоемкость изготовления корпуса. Большое влияние оказывает и стоимость материала, которая входит значительной составляющей в стоимость изготовления корпуса.

Таблица 5

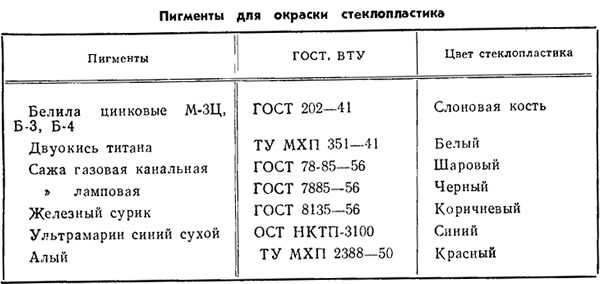

Увеличение толщины обшивки в местах, где это необходимо по конструктивным соображениям, производится увеличением числа слоев стеклонаполнителя, укладываемых в это место при формовании. В наружный декоративный слой вводят пигменты, при помощи которых производится окраска наружной обшивки в необходимый цвет.

Однослойная обшивка из стеклопластика находит широкое применение при длинах судна до 15—20 м. Мелкие суда длиной не свыше 4—5 м строятся без набора, а необходимая прочность корпуса обеспечивается банками и воздушными ящиками, отформованными за одно целое с корпусом, или местными подкреплениями.

Набор, применяемый на судах с пластмассовым корпусом, весьма разнообразен по конструкции. При индивидуальном методе изготовления наиболее рациональны следующие типы набора:

1) набор П-образной формы с оформителем из фольги;

2) набор П-образной формы с оформителями из пенопласта;

3) деревянный набор, оклеенный стеклопластиком.

Набор этих типов можно изготовлять без применения специальной технологической оснастки, что значительно снижает стоимость работ. Соединение всех видов набора с обшивкой происходит в процессе формования корпуса.

Изготовление оснастки

Для изготовления из стеклопластика корпуса судна и его отдельных элементов необходимо использовать специальную оснастку, включающую матрицу корпуса, матрицу палубы, матрицу для банок и шаблоны для изготовления переборок.

Для изготовления матрицы, воспроизводящей наружные обводы корпуса судна, необходимо сделать «болван» корпуса либо подобрать прототип — существующую лодку или катер. В обоих случаях «болван» или прототип необходимо очистить от всех наслоений, высушить и зашпаклевать. Для изготовления матриц применяют следующие материалы: дерево, гипс, легкие сплавы, сталь и стеклопластик. Выбор материала зависит от количества корпусов, которое необходимо сформовать в данной матрице, от времени, затрачиваемого на формование корпуса, и от применяемого метода постройки.

В матрице из гипса можно изготовить (без ремонта матрицы) контактным методом 2—3 корпуса, в матрице из дерева — 20—30 корпусов, а в матрице из металлов и стеклопластика — более 100.

Изготовление матрицы из гипса занимает меньше времени и более доступно любителям, чем изготовление матрицы из других материалов. Поверхность болвана (или прототипа) покрывают разделительным слоем, а затем слоем мелкозернистого гипса, который для увеличения прочности смешивают с отходами стекловолокна, хлопчатобумажных и других тканей. Затем отливают второй, более толстый слой из крупнозернистого гипса. Общая толщина слоя гипса достигает 10—15 см.

Готовую матрицу и шаблоны необходимо подготовить к формованию корпуса или других деталей. Поверхность матриц необходимо тщательно зашпаклевать и отполировать. Гипсовые формы покрывают лаком (например, шеллак) в несколько слоев до получения блестящей поверхности.

Толщина матрицы из стеклопластика должна быть не менее 3—5 мм.

Деревянную матрицу необходимо хранить при постоянной температуре и влажности во избежание изменения ее размеров (коробления).

Матрицу палубы можно изготовить из листа фанеры, если палуба имеет несложную форму. Аналогично изготовляют матрицу для банок и шаблоны для набора и переборок. Шаблоны необходимо сделать с припусками по краям 30—40 мм.

Для возможности снятия матрицы с болвана, а также извлечения изготовленного корпуса катера из матрицы, последнюю, как правило, изготовляют с разъемом по ДП. Для удобства соединения половин матрицы между собой необходимо предусмотреть фланцы— заформованные фанерные или металлические пластинки высотой около 100 мм. Во фланцах необходимо просверлить 3—5 центрующих отверстий (до снятия матрицы с прототипа или болвана) и отверстия для болтов, соединяющих половинки матриц.

Если на рабочей поверхности матрицы, после ее снятия с прототипа, имеются небольшие дефекты в виде щербинок, то необходимо эти места зашпаклевать полиэфирной или эпоксидной шпаклевкой, а затем обработать мелкой наждачной шкуркой и отполировать.

Изготовление корпуса в матрице

При постройке судна индивидуальным методом могут быть применены три способа:

1) формование корпуса в матрице;

2) формование корпуса на болване {с использованием в качестве болвана корпуса другого судна, например — старого судна, идущего на слом); габариты корпуса в этом случае увеличиваются на две толщины обшивки;

3) формование корпуса с использованием в качестве матрицы близкопо-ставленного и укрепленного набора.

При изготовлении корпуса первым способом — в матрице — технологическая последовательность работ такова. Подготавливают матрицу, соединяя ее половинки; шпаклюют неровности в месте соединения и полируют. Рабочую поверхность матрицы обдувают воздухом и обезжиривают спиртом.

В качестве разделительного слоя для матриц из гипса, дерева, металла и стеклопластика применяют 10-процентную эмульсию воска в бензине или 10-процентный водно-спиртовый раствор поливинилового спирта. Для приготовления восковой эмульсии воск натуральный (ТУ МПН 69—45) мелко нарезают и заливают бензином Б-70 (ГОСТ 1012—54). Эмульсию наносят мягкими тампонами; поверхность ее тщательно полируется мягкой тканью. Раствор поливинилового спирта наносят мелкими кистями — флейцами в один, а иногда два слоя с выдержкой каждого слоя 1,5—2 часа при 10—22° С и относительной влажности воздуха 65%.

После полного высыхания слоя поливинилового спирта наносят декоративный слой смолы с пигментами (плоскими кистями). После выдержки в 1,5 часа можно нанести второй декоративный слой для получения более ровной окраски корпуса. Затем надо приготовить смолу и начинать укладку стеклоткани или стекломата.

При контактном формовании соотношение веса смолы и стеклоткани составляет 1:1. Пропитывание стеклоткани осуществляется кистями, а прикатывание — специальными роликами. Для первого слоя желательно применить стеклоткань редкого переплетения — марки ССТЭ-6 или ССТЭ-9, особенно при использовании в качестве армирующего материала жгутовой стеклоткани или стекломата. Это необходимо для улучшения внешнего вида изделия.

После укладки первого армирующего слоя стекломатериала (стеклоткани) рекомендуется сделать небольшую выдержку (1—1,5 часа) для желатинизации связующего. Затем можно приступать к дальнейшему формованию, т. е. укладке и пропитыванию остальных слоев стекломатериала. Места соединения полотнищ — стыки в слоях стеклоткани — необходимо разносить на 200—300 мм. Стеклоткань укладывают основой вдоль судна. Пропитывание считается достаточным, если стеклоткань равномерно изменила свой цвет и полностью удалены все воздушные пузыри между слоями пропитанной стеклоткани. При укладке слоев стеклоткани перерыва делать не следует, за исключением перерыва после прикатки первого слоя.

В случае вынужденного перерыва в работе может произойти отверждение стеклопластика и тогда потребуется зашкурить отвержденную поверхность, очистить ее от пыли, нанести слой смолы и только после этого можно будет снова укладывать стеклоткань. После окончания формования корпус может быть вынут из матрицы не раньше, чем через 24 часа. Весь процесс изготовления корпуса должен проводиться при температуре 1В—22° С и относительной влажности не выше 65%. В летнее время работы могут производиться на открытом воздухе, но при этом необходимо избегать прямого попадания лучей солнца на формуемый корпус в матрице.

Процесс подготовки матрицы палубы и шаблонов аналогичен подготовке матрицы корпуса. Процесс формования палубы и банок аналогичен процессу формования корпуса.

После отверждения корпуса отдают болты, скрепляющие половинки матрицы, и незначительным усилием (2—3 человека) снимают одну половину матрицы. Пленку поливинилового спирта рекомендуется с корпуса не снимать, а оставлять для предохранения его от царапин при монтажных работах.

После изготовления обшивки и отдельно других частей и деталей корпуса (набор, банки и т. п.) необходимо разметить в корпусе катера места установки набора и сидений. Первым выставляют набор, подгоняемый по месту. Места установки деталей покрывают смолой и усиливают 1—2 слоями пропитанной смолой стеклоткани. Деталь набора устанавливают на место, после чего с обеих ее сторон укладывают стекложгут, пропитанный смолой, а затем оклеивают набор полосками стеклоткани. Каждую полосу тщательно пропитывают смолой и освобождают от пузырей воздуха.

Ребра жесткости с пенопластовым заполнителем изготовляют так. Первоначально производится обработка пенопласта по чертежному размеру. После обработки пенопласта в заданный размер его отдельные куски соединяют деревянными нагелями и затем устанавливают на судне и заформовывают в обшивку. При формовке шпангоутов на судне на кромках оставляют ткань, не пропитанную смолой, для последующей приформовки.

При изготовлении ребер жесткости с дюралевым заполнителем из тонкого листового дюраля (толщина 0,5—0,7 мм) изготовляют коробчатые секции нужной длины. По нижним кромкам стенок делают надрезы через ровные интервалы, что позволяет изгибать секцию. Ребра раскладывают по разметке, выгибая по обшивке. На полученные пустотелые «трубки» накладывают стеклоткань, пропитывают ее смолой и прикатывают.

В том случае, если предусмотрена установка ребер жесткости с деревянным заполнителем, из дерева по размерам с плаза изготовляют ребра жесткости, поверхность которых для улучшения адгезии зачищают. Ребра укладывают и заформовывают в корпус судна. Прикатывание стеклонаполнителя производится как на самом ребре жесткости, так и в местах прикрепления его к корпусу.

Установка переборок и сиденья производится аналогично.

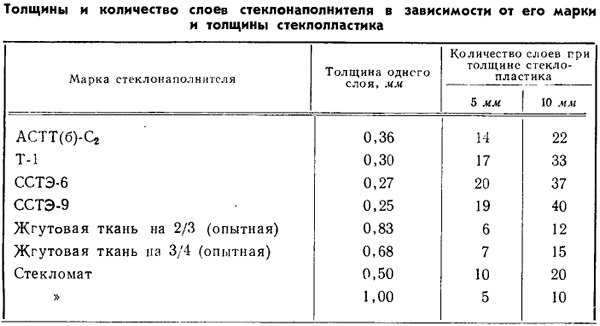

Толщина одного слоя стеклопластика при различных стеклоармирующих материалах приведена в табл. 6.

Таблица 6

Соединение палубы с корпусом осуществляется приклеиванием полиэфирной смолой одного или двух слоев предварительно пропитанной стеклоткани. После наложения палубы на корпус производят обжатие струбцинами фланцев палубы и корпуса по всему контуру. После оклеивания стеклотканью и окончания полимеризации (через 12—24 часа) устанавливают планширь (деревянный, пластмассовый или из легкого сплава) и скрепляют его с палубой и корпусом латунными болтами. Отверстия для болтов просверливают дрелью с обычными сверлами.

Остается установить ветровое стек-до, рым, утки, фары, сиденья, привальный брус и т. д. Все детали можно присоединять к корпусу с помощью смолы ПН-1 или на болтах.

Изготовление корпуса без применения матрицы

Изготовление корпуса с использованием в качестве болвана корпуса старого судна производится следующим образом. Первоначально корпус судна, который будет использован в качестве болвана, подвергается ремонту (только в части наружной обшивки) путем заделки повреждений и шпаклевки поверхности корпуса снаружи. Затем обшивку зачищают, наносят на нее разделительный слой, после чего производится формование корпуса из стеклопластика вышеописанным ме тодом. После полимеризации болван осторожно вынимают, разрушая его в необходимых случаях, и в изготовленную обшивку заформовывают набор.

При изготовлении корпуса с использованием вместо матрицы близко-поставленного и укрепленного набора технологический процесс несколько видоизменяется. На какой-либо ровной поверхности выставляют, выверяют и закрепляют набор в положении вверх килем. Затем поверх набора натягивают пропитанную смолой стеклоткань (2—3 слоя) и после полней полимеризации на ней, как на болване, производят формовку обшивки. Дальнейшие работы производятся аналогично рассмотренному выше.

Защита корпусов пластмассами

В настоящее время получила значительное распространение защита деревянных и металлических (стальных и из.легких сплавов) корпусов пластмассами.

Это направление весьма целесообразно и рентабельно, так как изготовление цельнопластмассовых корпусов не всегда возможно и экономически обосновано, и в ряде случаев целесообразнее изготовлять мелкие суда из древесины или металла с оклейкой их стеклопластиком. Вес пластмассы для оклейки корпуса составляет около 10% общего веса корпуса, а оклеенные стеклопластиком суда приобретают все преимущества цельнопластмассовых, но без присущих им недостатков.

Кроме защиты вновь построенных корпусов применяют оклейку бывших в эксплуатации и даже весьма изношенных судовых корпусов из древесины и металла. Толщина слоя стеклопластика для восстанавливаемых корпусов должна быть значительно больше, чем у новых, так как с помощью защитного слоя необходимо восстановить первоначальную прочность корпуса.

Продолжительность эксплуатации деревянных корпусов, оклеенных стеклопластиком, значительно возрастает.

Технологический процесс оклейки прост и состоит в следующем.

Со старого деревянного корпуса снимают верхний слой древедины, пропитанный краской, пораженный гнилью и древоточцами. Поверхность наружной обшивки и палубы выравнивают, шпаклюя щербины полиэфирной или эпоксидной шпаклевкой (связующее на основе одной из названных смол с добавлением древесных опилок или цемента). После отверждения шпаклевки поверхность ее следует прошкурить, а пыль удалить обдуванием сжатым воздухом. После этого следует промыть древесину уайт-спиритом и сделать выдержку до полного его испарения.

Металлический корпус зачищают до получения блестящей поверхности. Раковины шпаклюют эпоксидной шпаклевкой марки Э-4021 (ВТУ МХПКУ 498—57). После отверждения шпаклевки ее поверхность зачищают.

Технология оклейки деревянного или металлического корпуса стеклопластиком аналогична процессу формования корпуса из стеклопластика, описанному выше, за исключением того, что формование происходит не в матрице, а на болване — корпусе, причем на этот корпус не наносят разделительного слоя, а, наоборот, стремятся обеспечить наибольшую адгезию поверхности корпуса и слоя стеклопластика.

На корпус наносят первый слой связующего и делают выдержку для начала желатинизации, после чего наносят второй слой связующего и без выдержки, сразу же, укладывают первый слой стеклоткани.

Окраска защитного слоя стеклопластика может быть выполнена как обычным нанесением на поверхность стеклопластика различных красок, так и введением пигмента в смолу (завершающие слои).

Следует отметить, что при оклейке деревянных корпусов используют, как правило, полиэфирную смолу и реже — эпоксидную; при оклейке же металлических корпусов применяют только эпоксидную смолу, так как адгезия полиэфирной смолы к металлическому корпусу незначительна. Однако для уменьшения стоимости оклейки металлических корпусов (эпоксидная смола значительно дороже, чем полиэфирная) иногда поступают так: первый слой стеклоткани выклеивают на эпоксидной смоле, а остальные — на полиэфирной.

Для оклейки целесообразно использовать редкие стеклоткани — стеклосетки типа ССТЭ-6 или ССТЭ-9; при необходимости восстановления толщины обшивки применяют толстые стеклоткани или стекломаты. Толщины слоев следует назначать исходя из условий эксплуатации, а также от величины необходимости восстановления первоначальной прочности (для старых корпусов).

Техника безопасности

При работе со стеклопластиком на основе смолы ПН-1 вредное влияние оказывают пары стирола и пыль, состоящая из стеклянного волокна или содержащая его.

При раскрое стеклотканей необходимо надевать защитные очки для защиты от попадания в глаза элементарных частиц стекловолокна и марлевую повязку на лицо для защиты дыхательных путей. Помещение, где производятся работы, необходимо постоянно вентилировать (3—5-кратный обмен воздуха в час) или производить работы на открытом воздухе.

Помещения для раскроя стеклоткани, для приготовления смолы, мойки посуды, формования стеклопластика должны быть отдельные; для мытья посуды необходима горячая вода.

При работах с инициаторами и ускорителями следует соблюдать особую осторожность. Их нельзя одновременно добавлять в смолу. Если, например, добавить каплю диаметиланилина к сухой перекиси бензоила,— произойдет взрыв. Поэтому ускоритель вводят только после полного смешения инициатора со смолой, но не одновременно. После того как порция смолы перемешана с отверждающими добавками, ее необходимо сразу же использовать.

Формование следует производить только в резиновых или «биологических» перчатках и только при включенной вентиляции.

Мыть посуду следует также в резиновых перчатках — сначала ацетоном, а затем горячей водой с содой.

При попадании смолы на кожу следует осторожно снять смолу и промыть загрязненное место горячей водой с мылом.