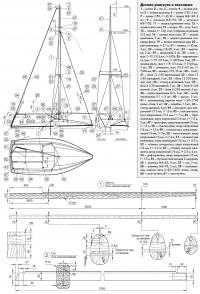

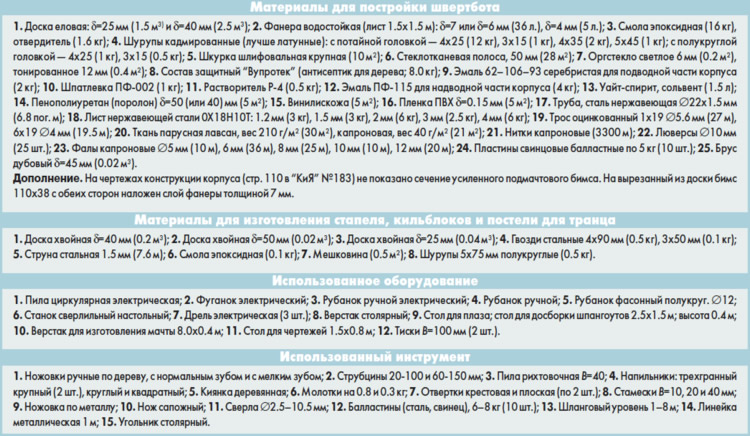

На этот раз мы решили не ограничиваться публикацией только основных чертежей,поскольку проектирование и изготовление узлов оборудования и вооружения представляют не менее сложную задачу. Поэтому автор — инженер А.Матвеев — подготовил полный комплект всех необходимых рабочих чертежей, которые будут публиковаться в ряде номеров журнала.

Изготовление корпуса

| Длина, м: | |

| - корпуса наиб. | 5.50 |

| - по КВЛ | 5.22 |

| Ширина, м: | |

| - корпуса | 2.43 |

| - по КВЛ | 1.85 |

| Осадка корпусом/швертами, м | 0.20/1.10 |

| Водоизмещение по КВЛ, кг | 800 |

| Масса корпуса, кг | 340 |

| Площади парусов, м2: | |

| - грот | 10.5 |

| - стаксель № 1 | 7.3 |

| - стаксель № 2 | 4.2 |

| - спинакер | 16.0 |

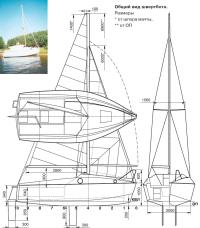

Разрабатывая проект швертбота, я ставил задачу сделать удобную парусную лодку для семейных крейсерских плаваний с экипажем из четырех человек (при прогулках — до семи человек) по Горьковскому водохранилищу. Обязательные условия — максимальный при малых размерениях комфорт, возможность подхода к пологому берегу и посадки-высадки пассажиров с носа.

В результате проработок общего расположения, исходя из штатного размещения лежа и сидя людей, определил длину корпуса (5.5 м) и ширину с учетом развала бортов (2.4 м). Получилась, по сути, яхта класса "микро". Это дало возможность высоту мачты и площадь парусов принять на основе чертежей "Рикошет-микро" (см. "КиЯ" №146).

В известных из литературы проектах малых швертботов мне не нравились стоящий в ДП подмачтовый пиллерс и швертовый колодец, занимающие ценное пространство в рубке. При разработке своего проекта пиллерс я выбросил, перенеся нагрузку на подмачтовый шпангоут (соответственно усиленный), а вместо одного швертового колодца сделал два по вертикальным стенкам кормовых спальных мест. В результате освободилась средняя часть мини-яхты.

Каюта получилась просторной: в районе 4 шп., сразу за входом, чистая ширина ее составляет 1600 мм, высота — 1260 мм, высота над сиденьем — 980 мм. Здесь за одноногим столом во время обеда размещаются пять человек; на ночевку этот стол можно повернуть на 90 или 180° либо снять совсем. Для припасов предусмотрены бортовые шкафчики, полочки и рундуки.

Четыре спальных места покрыты матрасами из поролона толщиной 50 мм, обшитыми сверху винилискожей, а снизу — пленкой ПВХ.

Кормовая переборка рубки сделана наклонной для удобства входа в нее. Если в походе нас застигнет дождь, пассажиров мы отправляем в каюту и закрываем входной люк; в кокпите остается только вахтенный рулевой в "непромоканце".

От 6 шп. до транца располагается широкий открытый кокпит, ограниченный внутренними бортами, на которые удобно опереться спиной: это добавляет комфорта на прогулке. В кокпите могут разместиться четыре человека, по два с каждого борта.

В кормовой части кокпита расположены рундуки для хранения туристского снаряжения.

Камбуз на яхте я делать не стал — днем достаточно термосов, а вечером мы разжигаем примус или разводим костер на берегу, что гораздо безопаснее, да и готовить удобнее. На Горьковском море много живописных заливчиков, куда так и хочется пристать.

Швертбот "Лагуна" построен в п. Кузнецово Чкаловского района Нижегородской области. К осени 2001 г. на нем "отработано" уже пять навигаций, накоплено много незабываемых впечатлений.

Мореходными качествами мы довольны. Угол лавировки на тихой воде составляет примерно 50°. Максимальная высота волны, встреченная в походах, около 1 м; на такой волне яхта спокойно идет на всех курсах, управляемость хорошая.

При ветре 5 баллов и выше требуется брать рифы на гроте и менять стаксель на меньший; в зависимости от посадки яхта на ветре до 3-4 баллов уваливается, при более сильном ветре — приводится.

А теперь — советы тем, кто захочет построить такую же мини-яхту.

Потребуются более или менее доступные материалы и 4650 чел.·ч.

Трудоемкость изготовления корпуса и рангоута — примерно 3600 чел.·ч, изготовления и установки металлических деталей — примерно 700 чел.-ч, изготовления такелажа и установки элементов устройств и оборудования (руль, шверты, стол и т. п.) — примерно 350 чел.·ч. Если работать вчетвером, затрачивая по 180 ч в месяц каждому, расчетное время постройки составит 6.5 мес. Реально, учитывая технологические нестыковки и непредвиденные задержки, можно построить яхту за 9-10 мес. Мы (с перерывом на зиму, поскольку теплой мастерской у нас не было) строили "Лагуну" 13 мес. — с мая 1996 по июнь 1997 г.

Швертбот строили в гараже размерами в плане 5.5х8.5 м и высотой 2.6 м; размеры ворот стандартные, т. е. 2.5х1.9 м.

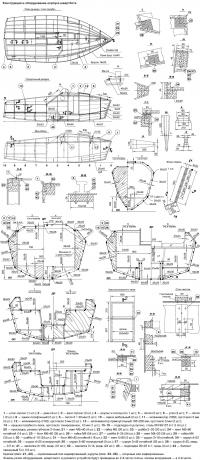

Обводы корпуса выполнены из конусных поверхностей — для возможности изготовления обшивки из фанеры. Теоретический чертеж разрабатывался на компьютере, поэтому все размеры шпангоутов хорошо согласованы.

Вначале на двух скрепленных листах фанеры толщиной 4 мм надо расчертить плаз — по данным таблицы ординат построить проекцию "корпус" теоретического чертежа в натуральную величину. Стык листов можно делать по ДП. Плаз расчерчивается твердым карандашом или шариковой ручкой.

В это же время надо заготовить из сухой древесины бруски необходимых сечений в соответствии с чертежами шпангоутов.

Плаз кладем на стол удобной высоты, после чего можно начинать собирать шпангоутные рамки. Внешние края деревянных брусков подгоняем по обводам шпангоута и вырезаем одновременно два комплекта книц. Затем разводим небольшое количество эпоксидного клея, намазываем кницы и бруски под ними, размечаем и сверлим отверстия под шурупы, заворачиваем шурупы и оставляем шпангоут до следующего утра для полной полимеризации смолы.

На сборку одного шпангоута на рабочем плазе при простроганных заранее брусках у двух работающих уходит 5-7 ч.

Наутро наносим на шпангоут риску ДП, снимаем его с плаза, переносим на стол досборки шпангоутов и ставим кницы с другой стороны рамки, также на клею и шурупах. А на рабочем плазе тем временем собираем следующий шпангоут.

Переборки на 1 и 8 шп. расчерчиваем прямо на листах фанеры, сборку их ведем вне плаза.

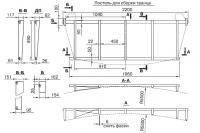

Транец расчерчиваем на двух листах фанеры, которые стыкуются по ДП при помощи бруска 70x23 мм на клею и шурупах на плоском столе. На следующий день заготовку транцевого листа выкладываем на специальную постель, на нее устанавливаем вертикальные и горизонтальные связи. Гнутые горизонтальные связи делаем ламинированными — выклеиваем из реек толщиной 10 мм; соединяемые поверхности реек должны быть шероховатыми для лучшего склеивания. После намазывания клея на все детали укладываем балласт, прижимающий транец к постели; на кромках используем струбцины.

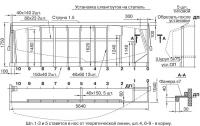

Изготовление стапеля для сборки корпуса швертбота в положении вверх килем у двух работающих занимает примерно 1.5 дня. Таким образом, через две недели с начала сборки шпангоутов можно начать выставлять их на стапеле. Продольные балки стапеля пришиваем гвоздями к ровному полу. Плоскости временных стоек для установки шпангоутов должны быть строго вертикальны, струна (на 100 мм выше ОП) — горизонтальна; ее натягиваем, подвешивая на концы грузы по 2 кг.

Два человека берут шпангоут, выставляют его по высоте, измеряя с помощью линейки расстояние от ОП до струны; затем при помощи шлангового уровня проверяют по кромкам скул обоих бортов отсутствие перекоса и крепят выставленный шпангоут струбцинами к стойкам. После этого сверлят отверстия и крепят шпангоут к стойкам стапеля шурупами 5x75 мм.

Порядок установки шпангоутов относительно теоретических линий указан на схеме стапеля. После установки всех шпангоутов конструкцию раскрепляют технологическими связями 15x40 мм на гвоздях 3x50 мм (2 по днищу, 2 на бортах).

Прикладывая гибкую рейку к днищу и бортам, рубанком пристрагиваем тело каждого шпангоута, добиваясь плавности формы корпуса, намечаем линии продольных связей. Для изготовления продольных связей надо брать недавно спиленную, сырую, древесину; она лучше гнется, а за время строительства успеет высохнуть.

Вырезы в шпангоутах под продольные связи делаем ножовкой и стамеской. Рейки для связей строгаем при заготовке с трех сторон, четвертую сторону — при подготовке набора корпуса к установке обшивки.

Изготовление форштевня начинаем с внутренних брусков. После пристрагивания по размерам склеиваем бруски и соединяем их технологическими гвоздями (на "мухах" — кусочках фанеры 20x20 под шляпкой гвоздя). На следующий день делаем пропилы под продольные связи, убираем технологические гвозди с внутренних брусков, ставим наружный брусок на таких же гвоздях справа от ДП. Устанавливаем форштевень на стапель, закрепляем его к стапелю шурупами и струбцинами.

Теперь можно прокладывать продольные связи. В местах большой крутки связей приходится делать их составными, выклеивая из реек 2x12 мм (между Ск-1 и Ск-2, носовее 4 шп.). Стыковку продольной рейки по длине делаем на "ус" с длиной заусовки 10:1.

Продольные связи ставим на клей, прижимая технологическими гвоздями 3x50 мм и струбцинами к шпангоутам и форштевню.

Через сутки после приклеивания продольных связей убираем гвозди и струбцины, прострагиваем (малкуем) готовый набор корпуса под установку обшивки.

Обшивку днища ставим, начиная с кормы к носу. Стыки листов выполняем на подкладных планках и разносим по длине корпуса, чтобы плоскости стыков не совпадали (на конструктивном чертеже стыки обозначены латинской буквой S).

Крепление обшивки к поперечному и продольному набору выполняем на потайных шурупах и клею. Сверлить каждое отверстие приходится последовательно тремя сверлами: под резьбу шурупа в наборе ∅3 мм, под тело шурупа в обшивке 0 4 мм и зенковать под головку шурупа 0 8 мм с ограничителем глубины из куска стальной трубки. Глубину зенкования надо выбирать так, чтобы шуруп углублялся в обшивку на 0.3-0.5 мм для последующей шпаклевки. Когда приходится сверлить много отверстий, лучше использовать три дрели с разными сверлами, чем каждый раз переставлять сверла.

В нос от 3 шп. из-за сложности обводов лист фанеры разрезаем по оси продольных связей (по картонным шаблонам с места), разрезы закрываем накладными планками из фанеры шириной 40 мм на клею и шурупах.

Дав эпоксидному клею набрать прочность (24 ч), обрабатываем скуловые (Ск-2) кромки обшивки электрорубанком. После этого ставим листы бортовой обшивки, начиная с носа. Установив бортовые участки обшивки до привального бруса, прострагиваем кромки, убирая припуски, и ставим по килю от форштевня до 4 шп. дубовый брус. Далее склеиваем стеклотканевой полосой продольные пазы обшивки по Ск-1 и Ск-2, намазывая отдельно стеклоткань (чтобы лучше пропиталась) и обшивку эпоксидным клеем.

Теперь нужно зашпаклевать утопленные в фанеру головки шурупов, зачистить поверхности и покрыть корпус грунтом (защитный состав для дерева "Вупротек"; 2 слоя) и эмалью для подводной части корпуса (62-106-93; 2 слоя).

Стапельные работы закончены. К этому времени приготовлены и кильблоки.

Корпус швертбота отделяем от стапеля, раскантовываем и сажаем на кильблоки таким образом: четырьмя веревками диаметром 8-10 мм, продетыми петлей под корпус, подвешиваем его к крыше помещения; веревки набиваем втугую. Выворачиваем шурупы крепления шпангоутов к стойкам стапеля, в результате чего корпус постепенно повисает на веревках. Разбираем стапель и проворачиваем висящий в веревочных петлях корпус днищем вниз. Пять человек с этим легко справляются. Остается подставить кильблоки под одноименные шпангоуты и, постепенно ослабляя веревки, посадить корпус на кильблоки.

Теперь приступаем к формированию корпуса выше привального бруса. Делаем так же, как и при формировании нижней части корпуса. При помощи гибкой рейки и линейки для прямых участков добиваемся плавности формы, работая рубанком; намечаем линии продольных связей.

Вырезаем наклонную переборку на 6 шп. из фанеры, ставим по периметру обвязку из брусков и устанавливаем на место.

Пропилы под продольные связи в шпангоутах делаем только на половину высоты рейки, чтобы не ослаблять шпангоут.

Целесообразно до накрытия палубой установить все внутреннее оборудование швертбота: шкафы, полочки, слани, крепление стола, настилы диванов.

При покрытии корпуса изнутри составом "Вупротек" (2 слоя) получается слегка желтоватый цвет дерева. Снаружи корпус покрываем "Вупротеком" (2 слоя) и эмалью ПФ-115 нужного цвета (2 слоя).

Аварийными элементами плавучести швертбота, в качестве которых могут служить пластиковые бутылки емкостью 1.5-2 л, размещаем в носовом отсеке (0-1 шп.), под настилами диванов (для этого элементы настила надо обязательно закреплять шурупами на шпангоутах) и в кормовом отсеке по ДП (810 шп.). Суммарный объем бутылок — около 350 л.

Швертовое устройство

У двухшвертовой лодки по сравнению с одношвертовой помимо компоновочного преимущества (швертовый колодец не занимает места посредине рубки) есть еще и другие. Например, в сильный ветер можно вытравить один шверт из двух, неся полные паруса, и центровка при этом не изменится, что неизбежно при подбирании единственного шверта. В случае поломки одного шверта (на "Лагуне" бывало и такое, когда, например, наскочили на мель) остается второй, запасной, с которым можно не только дойти до гавани для ремонта, но и проплавать до конца сезона.

На швертботе "Лагуна" шверты были вначале сделаны из нескольких слоев водостойкой фанеры с оклейкой стеклотканью. После поломки одного из них выяснилось, что фанеру хорошо склеить в гаражных условиях нельзя. Нужны горячее пропитывание клеем и мощный прижим одной детали к другой. Иначе возможен небольшой непроклей, куда иногда попадают вода и бактерии, которые содержатся в ней. В результате полость расширяется, и на этом участке шверта получается вместо одного полного сечения, работающего на изгиб, два половинных, что слабее в два раза. Такая неприятность может обнаружиться месяца через три после погружения шверта в воду, хотя и необязательно. Поэтому лучше сделать шверты из клеенного в фабричныхусловиях листа фанеры толщиной 20 мм или из листа АМг 1561 толщиной 12 мм с двусторонними накладками толщиной по 5 мм на части шверта, находящейся в колодце. Лист толще 12 мм из сплава АМг 1561 делать не следует—не выдержит конструкция колодца.

Впоследствии на "Лагуне" были сделаны шверты из деревянных реек, как на "Креветке-2" (см. "КиЯ" №152). Конечно, и здесь возможен непроклей, но не вдоль сечения, работающего на изгиб, а поперек, что несравненно лучше. Пиленые, но не строганые рейки (24x30 мм) по размерам шверта с припусками по длине и ширине 10 мм укладываем на верстак (на размер 30 мм). На расстоянии 40 мм от заготовленного пакета приворачиваем шурупами с двух сторон по длине две планки 30x40 мм, вырезаем из доски толщиной 24 мм 12 клиньев размером 35x150 мм. Рейки для шверта заготавливаем из молодой мелкослойной ели, на торцах реек годовые слои должны быть параллельны 24-миллиметровой кромке. Расстелив на верстаке полиэтиленовую пленку между привернутыми планками, намазываем рейки шверта (24-мм) эпоксидным клеем, укладываем на верстак плотно друг к другу и сверху на деревянные прокладки кладем балласт (3 шт. по 10 кг). Затем в трех местах по высоте шверта и с двух сторон попарно подбиваем клинья, чтобы сжать рейки между собой. Через 24 ч клей "наберет" прочность и заготовку можно будет обрезать по контуру, а затем и обработать по профилю. Не рекомендую строгать шверт на фуганке из-за высоких вибрационных нагрузок на него, лучше воспользоваться электрорубанком с малой подачей, потом ручным рубанком, напильниками и шкуркой. Контролировать размеры по толщине и крутку шверта можно с помощью прямолинейной рейки, уложенной поперек шверта, измеряя линейкой размеры на одной и другой его сторонах. Для контроля профиля шверта требуется изготовить из фанеры контршаблон профиля. Профиль шверта принят 6%-й, ординаты профиля приведены в таблице.

На простроганный шверт устанавливаем обойму 2 с роликом 3.

Чтобы шверт в воде не всплывал, в нижней его части ставим свинцовый груз весом около 4 кг и толщиной на 2 мм меньше толщины шверта в этом районе. По размерам балласта вырезаем отверстие, вставляем груз, с двух сторон обкладываем его шпоном толщиной 1 мм на эпоксидном клею, неровности заделываем опилками, также на клею. После затвердевания клея это место зачищаем и оклеиваем шверт одним слоем стеклоткани. Для улучшения качества оклеивать надо сначала одну сторону шверта, затем другую. Шверт при оклеивании должен лежать плашмя. При оклеивании второй стороны стеклоткань подворачиваем на 1520 мм на оклеенную ранее сторону и укладываем шверт на планки — он своим весом прижимает подвернутую стеклоткань. После зачистки "мохров" сверлим отверстие, вставляем втулки оси поворота 5, шверт покрываем одним слоем эпоксидного клея сразу с двух сторон и оставляем подвешенным за отверстие втулки для отверждения. Оклеенный шверт должен иметь толщину 21 мм в корневом сечении.

В стенках колодца по размерам чертежа очень аккуратно, без перекоса, сверлим отверстия для оси шверта диаметром 12,5 мм, затем тряпочкой, смоченной в эпоксидном клее, обрабатываем отверстия колодца. Это необходимо, чтобы защитить древесину от воды. После отверждения клея проходим отверстия сверлом диаметром 12,2 мм.

Заправив фал шверт-тали в обойму шверта, из рубки вставим шверт в колодец и закрепим его на оси. Для того чтобы шверт прошел в колодец мимо переборки шп. 6, нужно поднять лодку — между полом и основной плоскостью должно быть не менее 280 мм — или выпилить доску пола. (Для "Лагуны" была сделана транспортировочная тележка, охватывающая кильблоки, шверты заправляли на тележке — высоты для подъема корпуса над полом хватает.) Далее с помощью проволочки продеваем шверт-таль в блок на шп. 6 и закрепляем на стопоре.

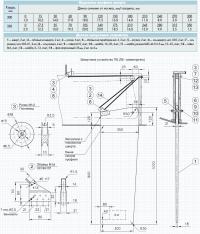

Рулевое устройство

Перо руля делаем из еловых реек размерами 24х30 мм, склеенных и обработанных по той же технологии, что применялась при изготовлении шверта, только свинцовый груз делаем меньше — удерживать перо в опущенном положении призвана стропка, закрепляемая на стопоре.

Вырезав из фанеры стенки коробки руля, кладем нижнюю стенку на верстак, на нее — перо руля, сверлим отверстие в стенке для оси подъема пера, ставим ось и выставляем бруски сердцевины коробки по приведенным размерам. Проверяем возможность подъема пера. Если все правильно, собираем коробку на эпоксидном клею и шурупах. При сборке нужно вставить перо, изолированное от приклеивания полиэтиленом, на штатное место на оси. Далее на коробку устанавливаем металлические детали и по ним — ответные на транце лодки. Румпель ставим из кокпита, стропку крепления пера протаскиваем с помощью проволочки.

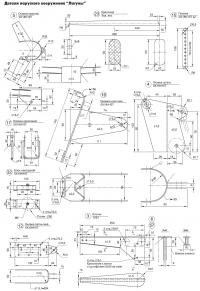

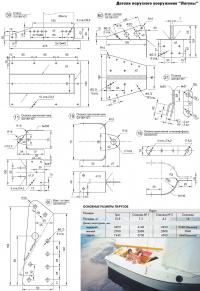

Парусное вооружение

Продолжаем публикацию чертежей небольшого (5.5/5.22-2.43/1.85), но достаточно просторного и мореходного крейсерского швертбота с двумя швертами, построенного инженером А. Матвеевым для плаваний по Горьковскому водохранилищу.

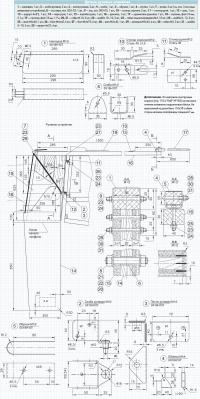

Ниже приводим эскизы деталей рангоута, включая комплект оковок и путенсов, и самые краткие пояснения (использованы также материалы статьи Д. Курбатова из №154).

Если будут заявки судостроителей-любителей, то в следующем номере могут быть опубликованы и эскизы деталей меблировки, оборудования и дельных вещей.

Как уже отмечалось, за основу парусного вооружения "Лагуны" взяты чертежи проекта "Рикошет-Микро" (подробнее — см. "КиЯ" №133 и №146) с учетом того, что водоизмещение ее несколько меньше.

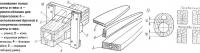

Применен деревянный рангоут с внутренним ликпазом, т. е. вариант, наиболее доступный для самостоятельной постройки силами любителей. На "Лагуне" мачта сделана полой, как и показано на приводимых чертежах; это дает примерно 15% экономии веса, но зато трудоемкость изготовления ее раза в три выше. С учетом сказанного рекомендую смириться с некоторым увеличением веса и сделать мачту сплошной, склеенной из пяти реек клеем ЭПК (советую применять клей, продающийся расфасованным — он более качественный, чем развесной).

В принципе можно использовать любой водостойкий клей, даже казеиновый, так как мачта обычно находится в воздухе и клеевой шов надежно защищен слоем лака.

Для изготовления мачты и гика необходимо подобрать рейки из высококачественной сосны или ели: выбирают древесину, по возможности, с прямыми и мелкими годовыми слоями, без сучков и других дефектов. Совсем не обязательно, чтобы каждая рейка имела полную длину (т. е. 7.5 и 2.76 м). Рейки можно склеивать из двух кусков, сострагивая стыкуемые концы "на ус"; длина заусовки при этом должна составлять 10-12 толщин рейки. Стыки боковых реек при этом лучше делать в нижней трети мачты, а стыки лобовой рейки и спинки перенести вверх, важно, чтобы все стыки не оказались в одном сечении.

Начинать нужно с заготовки пары реек спинки, в которых при помощи рубанка-галтели выбирается канавка ликпаза полукруглого сечения. Для удобства выполнения этой работы нужно взять длинную прямую рейку небольшого сечения и прибить ее вдоль одной из кромок будущего ликпаза. Прижимая галтель боком к этой рейке, как к линейке, можно быстро и легко прострогать желобок. Затем обычным фуганком осторожно прострагивают по 1.5-2 мм с каждой губки ликпаза для того, чтобы при склеивании реек сразу получить в мачте паз для прохода парусины.

Обе рейки спинки имеют одинаковую толщину по всей высоте мачты, а задняя кромка мачты должна быть строго прямолинейна. Запася достаточное количество струбцин или цвинок, эти две рейки склеивают в одну заготовку.

После затвердевания клея откладывают на заготовке спинки ширину мачты в каждом сечении, прочерчивают линии продольного профиля мачты, пользуясь длинной гибкой рейкой, срезают лишнюю древесину (например, стесывая топориком) и прострагивают боковые кромки.

Лобовую рейку, имеющую максимальное сечение, размечают по заготовке спинки с ликпазом: наложив спинку сверху, очерчивают ее боковые грани, затем снимают рубанком лишнюю древесину с краев лобовой рейки.

Для окончательной сборки и склеивания мачты необходимо изготовить 1520 рамок, которые временно прибивают к ровному полу или верстаку В эти рамки вставляют заготовку спинки мачты с ликпазом и приклеивают к ней боковые рейки сечением 18х33, запрессовывая их при помощи клиньев. После затвердевания клея на боковых рейках размечают их высоту в расчетных сечениях (равную высоте сечения минус толщина лобовой стенки); соединяют полученные точки плавной кривой по гибкой рейке и сострагивают излишки древесины. Затем, предварительно промазав клеем соприкасающиеся поверхности, укладывают на боковые рейки лобовую стенку мачты и запрессовывают ее клиньями.

После склеивания заготовку обрабатывают снаружи по радиусам (сначала рубанком, а затем шкуркой), прорезают паз для блока грота-фала и прочищают — прошлифовывают — ликпаз, введя в него круглую палочку диаметром 10 мм, обернутую шкуркой. Это нужно, чтобы парус проходил свободно.

Обычно дважды покрывают поверхность горячей олифой, затем ошкуривают мачту и наносят на нее два-три слоя светлого лака (например, 6С) или эмали ПФ-115 желаемого цвета. Я пропитывал мачту и гик защитным составом для дерева "Вупротек".

Металлические детали для крепления такелажа желательно сделать из нержавеющей стали; в крайнем случае годятся и детали, изготовленные из обычной стали, но узел в сборе надо будет оцинковать.

Под крепежные шурупы необходимо засверливать отверстия с таким расчетом, чтобы шурупы плотно сидели в отверстиях оковок. Следует законтрить гайки при помощи шплинтов или стопорных шайб либо закернить резьбу.

Поскольку в магазинах Чкаловска и Нижнего Новгорода ничего из яхтенного оборудования, даже блоков и такелажных скоб, купить не удалось, на все элементы вооружения и снабжения пришлось разрабатывать чертежи и выполнять их самостоятельно.

Основное оборудование по этим чертежам было изготовлено на заводах Чкаловска, простые детали — в своей мастерской. Здесь приводятся чертежи только оригинальных деталей. Чертежи такелажных скоб, шкотовых блоков, шпиля и стопоров можно найти в литературе (при необходимости могу выслать наложенным платежом).

Для желающих оснастить яхту устройством для закрутки стакселя вокруг штага и патент-рифом рекомендую чертежи, опубликованные в "КиЯ" №99 для яхты класса "Микро".

Детали рангоута и такелажа

- 1 — мачта;

- 2 — гик;

- 3 — клотик;

- 4 — оковка штага;

- 5 — оковка краспиц;

- 6 — ролик ∅30, 3 шт.;

- 7 — шпиль ∅50, l = 45;

- 8 — талреп М8-160, 5 шт.;

- 9 — шпилька М8х 95;

- 10 — шпилька М8х102;

- 11 — оковка крепления гика;

- 12 — оковка пятки гика;

- 13 — штырь;

- 14 — утка, 4 шт.;

- 15 — планка, l = 140, 4 шт. (собраны на размер 210 мм);

- 16 — оковка нока гика;

- 17 — оковка крепления, 2 шт.;

- 18 — оковка крепления спинакер-фала;

- 19 — оковка крепления рея;

- 20 — рей спинакера, l = 2.1 м;

- 21 — планка, l=43 мм, 4 шт.;

- 22 — палец ∅6х20, 4 шт.;

- 23 — краспица, 2 шт.;

- 24 — кронштейн, 2 шт.;

- 25 — штаг — трос 1х19, ∅5.6 мм, l = 6326;

- 26 — верхняя ванта, трос 1 х19, ∅5.6 мм, l = 6078 мм, 2 шт.;

- 27 — нижняя ванта, трос 1 х19, ∅5.6 мм; l = 3140 мм, 2 шт.;

- 28 — ахтерштаг, трос ∅3.5-4.0 мм; l = 7600 мм;

- 29 — люверс ∅10, 25 шт.;

- 30 — степс;

- 31 — блок 12 ∅50 вертлюжный;

- 32 — блок 12 ∅50 накладной, 2 шт.;

- 33 — блок 12 ∅50 висячий, 4 шт.;

- 34 — стопор кулачковый, 6 шт.;

- 35 — блок 6 ∅30 накладной, 2 шт.;

- 36 — блок 6 ∅40 висячий, 6 шт.;

- 37 — блок 6 ∅30 висячий, 5 шт.;

- 38 — скоба такелажная 0.2 т, 5 шт.;

- 39 — скоба такелажная 0.1 т, 8 шт.;

- 40 — рымок, 2 шт.;

- 41 — молниеотвод, верхняя часть 1х20х1760 алюм. сплав, 2 шт.;

- 42 — карабин, 15 шт.;

- 43 — стопор щелевой, 6 шт.;

- 44 — гика-шкот, трос капроновый ∅12 мм, l = 13 м;

- 45 — стаксель-шкот, трос капроновый ∅12 мм, l = 7 м;

- 46 — брас спинакера, шнур капроновый ∅6 мм, l = 7.5 м, 2 шт.;

- 47 — грота-фал, шнур капроновый ∅6 мм, l = 15 м;

- 48 — стаксель-фал, шнур капроновый ∅6 мм, l = 12 м;

- 49 — оттяжка гика, шнур капроновый ∅6 мм, l = 3 м;

- 50 — гика-топенант, шнур капроновый ∅5 мм, l = 7.6 м;

- 51 — топенант рея спинакера, шнур капроновый ∅6 мм, l = 4.3 м;

- 52 — оттяжка ахтерштага, шнур капроновый ∅6 мм, l = 2.6 м;

- 53 — оттяжка ползуна гика-шкота, шнур капроновый ∅6 мм, l=2.5 м, 2 шт.;

- 54 — риф-шкентель, шнур капроновый ∅5 мм, l = 13 м;

- 55 — бутылка пластиковая 2-литровая;

- 56 — шпилька М6х60, 4 шт.;

- 57 — ось, 9 шт.;

- 58 — шпилька М6х90, 2 шт.;

- 59 — молниеотвод, нижняя часть 2х20х1400, алюм. сплав;

- 60 — штаг-путенс;

- 61 — вант-путенс.

Ванты и штаг изготовлены из оцинкованного троса 1х19 диаметром 5.6 мм, вставленного в наконечники; обжатие производится в поперечном направлении через 15 мм, для надежности рекомендую закернить обжим с обеих сторон. Геометрическая длина штага и вант (поз. 25-27) указана до осей отверстий наконечников, т. е. длину каждого троса необходимо уменьшить на 42 мм. Для тех, кто не найдет требуемого жесткого троса и решит плести огоны на шестипрядном тросе диаметром 5.4-6 мм — это будет длина между осями крепления коушей к планкам и талрепам. Гайки на осях оковок штага и краспиц следует закернить или закрасить.

Закрепленная на топе мачты двухлитровая пластиковая бутылка препятствует ее уходу под воду в аварийных ситуациях.

Ткань для парусов я заказывал в НПО "Композиционные материалы" г. Екатеринбурга с запасом на крой 1.3 к чистой площади парусов. Поскольку парусные ткани выпускаются разной ширины, нет смысла приводить чертежи парусов "Лагуны", сшитых из ткани шириной 500 мм.

Спинакер можно использовать от швертбота "Летучий голландец", его площадь — 14 м2. Плотность ткани для грота и стакселя — 190 г/м2, для спинакера — 40 г/м2.

В качестве ликтроса на гроте применен плетеный трос (шнур) диаметром 10 мм, на стакселях — оцинкованный стальной трос диаметром 4 мм (длиной на стакселе № 1 — 6250 мм и на стакселе № 2 — 5100 мм).

Молниеотвод поз. 41 крепится к шпильке верхних вант, поз. 59 — к вант-путенсу любого борта.