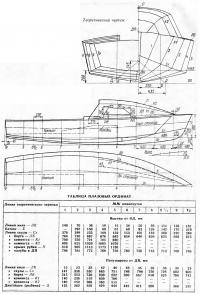

Основные данные швертбота

| Длина наибольшая, м | 4,80 |

| Длина по КВЛ, м | 4,41 |

| Ширина наибольшая, м | 1,80 |

| Высота борта минимальная, м | 0,60 |

| Осадка корпусом/швертом, м | 0,20/1,20 |

| Водоизмещение по КВЛ, кг | 935 |

| Масса корпуса, кг | 195 |

| Площадь парусности, м2 | 13,5 |

| Вместимость, чел. | 4 |

| Рекомендуемая мощность подвесного мотора, л. с. | 2—5 |

А после публикации в журнале объявления о предполагаемой рассылке чертежей швертбота по заявкам читателей редакция получила столь большое количество запросов, что оказалось целесообразнее повторить публикацию чертежей в журнале, чем организовывать их размножение и рассылку. Надеемся, что проект не потерял своей актуальности, тем более, что вышедшие ранее из печати номера «КиЯ» (тиражом 120 тыс. экземпляров) сейчас практически недоступны для нового поколения читателей.

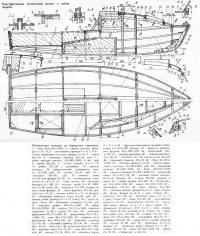

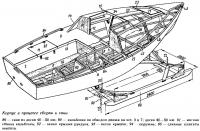

При подготовке к печати решено было внести ряд изменений в конструкцию швертбота с тем, чтобы учесть замечания строителей и сделать его более удобным для туристских плаваний. Прежде всего, увеличен объем внутреннего помещения за счет уменьшения объема и длины кокпита. Благодаря этому в швертботе теперь можно разместить две койки, частично (в ногах) располагающиеся в «гробах» по бортам кокпита. Сам кокпит предусмотрен самоотливной конструкции со сливными шпигатами, смонтированными в транце. Это способствует повышению безопасности эксплуатации швертбота, остойчивость которого сильно зависит от наличия в трюме воды, переливающейся с борта на борт; кроме того, не требуется удалять дождевую воду из кокпите перед выходом в плавание.

Вместо отсеков непотопляемости, располагавшихся по бортам кокпита у транца, в новом варианте здесь оборудуются рундуки для походного снаряжения и подвесного мотора с запасом горючего. От остального помещения рундуки отделены водонепроницаемой поперечной переборкой на шп. 7, а для обеспечения непотопляемости в них и в носовой части корпуса у форштевня придется закрепить блоки из пенопласта общим объемом около 120 куб. децим. Желательно снабдить крышки рундуков надежными защелками (может быть, даже с уплотнением) с тем, чтобы они не открывались в случае, если швертбот положит парусами на воду. Это ограничит поступление воды в рундуки, и лодку легче будет поставить на ровный киль.

Для удобства откренивания в свежий ветер экипаж в новом варианте размещается на палубе вместо «утопленных» вниз продольных банок кокпита. Существенным элементом обеспечения безопасности являются широкие деревянные поручни, закрепленные на палубе в районе кокпита: они помогают экипажу удерживаться на лодке при сильной качке и облегчают восстановление швертбота в случае опрокидывания.

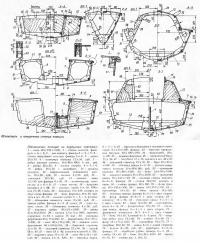

Через входной люк в наклонной переборке рубки, как это было в первом варианте «Креветки», в каюту попадают брызги и дождь. Поэтому переборка выполнена вертикальной, а для удобства входа и каюту необходимо сделать лючок в крыше рубки, закрываемый брызгонепроницаемой крышкой. Носовая переборка кокпита поднята до уровня палубы, что гарантирует от заливания водой в аварийных случаях носовой части корпуса. Форлюк в крыше рубки не только улучшает вентиляцию и освещение каюты, но облегчает работу с якорем и носовым парусом для малоквалифицированных членов семейного экипажа.

Незначительные изменения внесены и в обводы корпуса, наибольшая ширина которого увеличилась на 80 мм, а днищевым обводам шпангоутов придана небольшая выпуклость для лучшего прилегания фанерной обшивки к флортимберсам.

Оптимальный экипаж для «Креветки-2» — два-три человека. Третий член экипажа может разместиться на ночлег в кокпите, накинув на гик парус для защиты от дождя или росы.

На лодке применены вращающийся шверт и руль с подъемным пером, удобные при частых подходах к берегу и плаваниях по рекам. Мачта предусмотрена заваливающейся в корму, установленной в металлическом стандерсе на крыше рубки. В каюте установлен трубчатый пиллерс, передающий осевое усилие от мачты (оно превышает величину водоизмещения!) на киль и поперечный днищевой набор.

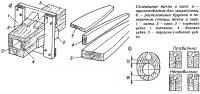

Ходовые качества лодки зависят от ее массы, поэтому удовлетворительные результаты могут быть получены при использовании для наружной обшивки, палубы и рубки водостойкой фанеры (авиационной БС, ФСФ либо декоративной). Все открытые кромки фанеры по килю, скуле и транцу необходимо защитить оклейкой лентами тонкой стеклоткани на эпоксидном или полиэфирном связующем в два-три слоя. При сомнительном качестве фанеры оклеивать лучше весь корпус, но в этом случае его масса увеличится на 16 кг. Кромки фанеры, выступающие по периметру палубы и кокпита, закрываются буртиками и штапиками из твердого дерева (дуб, ясень).

Для постройки швертбота необходимо 15 стандартных листов фанеры толщиной 5—6 мм и лист толщиной 3 мм для крыши рубки, которая выклеивается из двух слоев. Весь набор корпуса может быть изготовлен из реек и досок хвойных пород древесины, хотя для некоторых деталей все же лучше использовать дуб или ясень (форштевень, киль, шпонки швертового колодца, облицовка комингсов).

Соединение деталей осуществляется на во-достойном клее с запрессовкой гвоздями и шурупами. Весь металлический крепеж и детали желательно оцинковать (о медных гвоздях и латунных шурупах упоминать, видимо, не имеет смысла).

Руководством для постройки корпуса может служить книга «15 проектов судов для любительской постройки», издававшаяся издательством «Судостроение» в 1974, 1975 и 1985 гг. Причем в первых двух изданиях опубликованы чертежи первого варианта «Креветки» с открытым кокпитом и укороченной рубкой. Поэтому ниже обратим внимание лишь на специфические особенности технологии изготовления корпуса по публикуемым здесь чертежам.

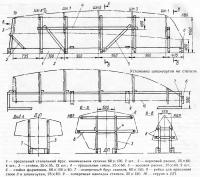

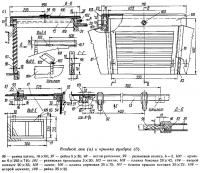

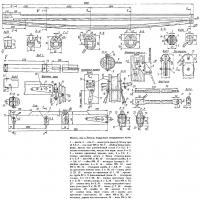

Корпус швертбота предусмотрено собирать по традиционной технологии, в положении вверх килем. Выставив на стапеле пять шпангоутных рамок и транец, крепят к ним киль с форштевнем, врезают рейки продольного набора (скуловые, днищевые и бортовые стрингеры, привальные брусья), затем обшивают набор заранее склеенными до необходимой длины фанерными листами. Рекомендуемая конструкция стапеля, состоящего из двух продольных брусьев с выверенной по горизонту верхней кромкой, показана на чертеже. Горизонтальные кромки обоих брусьев образуют базовую плоскость, которая обеспечивает правильность сборки всего корпуса. На проекции «корпус» теоретического чертежа эта плоскость представляется в виде прямой линии, параллельной КВЛ и отстоящей от нее вверх на 1000 мм. При сборке рам на их стойках необходимо пометить рисками положение базовой плоскости и по ним выравнивать рамы на стапеле.

Для контроля при установке на стапель на флорах шпангоутов намечают положение диаметральной плоскости ДП, е на стапеле натягивают стальную струну точно посередине между продольными брусьями. Из отметок ДП на флорах опускают отвес и добиваются совпадения его веска со струной на стапеле.

Средним шпангоутом (или мидель-шпангоутом) является 5-й. Отсчет шпаций ведется от его кормовой кромки. Соответственно шп. 3 и 1 нужно ставить на стапель так, чтобы их толщина оказалась расположенной в нос от теоретической линии; толщина шп. 7 и 8 1 /2 — в корму. Таким образом обеспечивается точность обводов шпангоутов при последующем снятии малки с топ- и флортимберсов. Эта операция состоит в сострагивании кромок со шпангоутов до плотного прилегания к ним фанерной обшивки.

Для сборки корпуса раму шп. 5 собирают со сплошным флором; вырез в нем для установки швертового колодца делают после крепления всего набора. Колодец рекомендуется собрать в виде отдельного узла и подогнать его основание к килю еще до постановки днищевой обшивки — в этом случае проще обеспечить необходимую плотность соединения. Основание ставят на клею и при помощи пяти болтов М5 (с каждой стороны колодца) стягивают с килем. Внутреннюю поверхность колодца перед сборкой необходимо покрыть тонким слоем разжиженной эпоксидной смолы с отвердителем, куэбесслаком либо пропитать олифой и окрасить водостойкой краской. Для того чтобы прорезать в киле щель для шверта, нужно сначала просверлить несколько отверстий леркой диаметром 26 мм вплотную друг к другу, затем стамеской выровнять стенки паза по ширине ножовки и, введя ее в паз, выпилить остальную часть щели. В средней части щель обязательно нужно сделать на 4—5 мм шире, чем по концам: в воде киль и шверт (если он деревянный) разбухнут и шверт может заклинить.

Показанный на чертеже узел сборки форштевня из трех прямослойных штук дерева не исключает и гнуто-клееный вариант из пакета реек толщиной по 4 мм до толщины 100 мм. Наружная накладка 30 ставится на место на клею и шурупах после того, как поставлены листы обшивки и их кромки, выступающие вперед, обрезаны заподлицо с поверхностью штевня.

Сначала обшивают борта лодки. Приложив к набору заготовку борта и закрепив ее при помощи струбцин, обчерчмвают контуры листа изнутри по кромкам привального бруса, скулового стрингера, транца и форштевня, а также размечают положение шпангоутов. Затем снимают лист и обрезают его по кромкам, оставляя припуск 5—7 мм на окончательную подгонку после крепления к набору. Смазав клеем кромки всех прилегающих к обшивке деталей набора (желательно также нанести соответствующие клеевые полоски и на внутреннюю сторону листа), его вновь ставят на место, прижимают струбцинами и закрепляют к скуле, форштевню, транцу и переборке шп. 7 шурупами и гвоздями к остальным деталям набора. Образующиеся подтеки клея и капли необходимо убрать, пока они не затвердели, иначе о них быстро затупится режущий инструмент при окончательной обработке кромок. По окончании затвердевания клея (через 24 часа) можно снять припуски с кромок поставленных листов и подогнать к набору аналогичным образом листы обшивки днища.

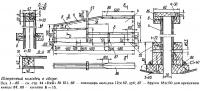

Когда днищевая обшивка поставлена на место, необходимо прострогать ее кромки, выступающие по скуле и килю, при необходимости зашпаклевать изъяны эпоксидной шпаклевкой (древесная мука с эпоксидным связующим), оклеить пазы по скуле и килю лентами стеклоткани. Затем корпус можно освободить от креплений к стапелю и перевернуть в нормальное положение — вниз килем. К этому времени нужно собрать кильблок или сани, которые облегчат работы по дальнейшей постройке швертбота, предохранят от повреждений его корпус и пригодятся для хранения лодки на берегу. Конструкция простейших саней ясна из рисунка; нужно собрать их из досок толщиной 40—50 мм. Кильблоки должны располагаться под жесткими шпангоутами 3 и 7. Вырез в кильблоках лучше всего сделать по шаблонам, размеченным по обводам этих шпангоутов. Верхние кромки кильблоков обязательно нужно обить войлоком или другим мягким материалом — это предохранит от повреждений окраску днища.

Работы по монтажу кокпита, палубы и рубки нужно начать с врезки бимса 53 в привальные брусья 45. Способ врезки описан в упомянутой книге «15 проектов...», если же строитель ее не имеет, то сделать это нужно таким образом, чтобы не нарушить прочность привального бруса (в полдерева) и «в ласточкин хвост». Затем приступают к врезке в бимсы продольных деталей набора рубки — реек 27, 36 и кокпита (54, 8). В районе кокпита к бимсам шп. 7 и 8'/г нужно прикрепить рейки водостока под крышку лючков рундуков и позаботиться о герметизации переборки шп. 7, одновременно не забыв о водопротоках во флоре шп. 8½. До зашивки кокпита фанерой рекомендуется покрыть олифой внутренние поверхности корпуса в корму от шп. 7 и окрасить их двумя слоями краски. Выполнить качественно эту работу при закрытой палубе будет затруднительно.

Сначала ставят на место заранее вырезанные боковые стенки кокпита 2, затем днище 3 и, наконец, носовую переборку 56, закрепляя ее к стойкам швертового колодца 57 и бимсу 53. Стыки деталей по периметру днища необходимо тщательно прошпаклевать и оклеить в два слоя узкими лентами стеклоткани, чтобы гарантировать герметичность кокпита. Используя тяжелые грузы-прижимы, на днище кокпита наклеивают планки 7 для увеличения жесткости и предохранения от истирания ногами.

В районе рубки в привальный брус и комингс 27 врезают по два полубимса по каждому борту. После этого можно перейти к настилу палубы, предварительно прострогав кромки подпалубного набора до плотного прилегания фанеры Отдельные части настила можно соединять на стыковых подкладках из такой же фанеры шириной около 100 мм, запрессовывая клеевое соединение мелкими гвоздиками. Учитывая, что палуба находится над водой, увлекаться чрезмерным применением металлического крепежа не стоит: достаточно поставить по привальному брусу, например, шурупы 3X22 в шахматном порядке с шагом 150 мм. Кромки палубного настила, выступающие за контур бортов и кар-ленгса 27, прострагивают заподлицо с обшивкой и комингсом. Кромки палубного настила по периметру кокпита закрывают накладками 13. Эти детали украсят лодку, если их сделать из дуба или ясеня и впоследствии отлакировать. На кромку настила, обращенную внутрь рубки, устанавливают накладку карленгса, к которой будет крепиться фанерный комингс 22.

Теперь можно приступить к монтажу бимсов 37 и 21, оформляющих входной и форлюк. Их концы необходимо врезать в шельфы 36. Запасшись куском картона размером 450X2200 мм, прикладывают его на место фанерных комингсов рубки, обчерчивают карандашом по верхней и нижней кромкам, обрезают и подгоняют к палубе. Затем накладывают полученный шаблон на заранее склеенный «на ус» до нужной длины лист фанеры, обчерчивают по контуру и обрезают ножовкой. На верстаке же нужно разметить отверстие под иллюминатор и вырезать его, после чего поставить комингсы на свои места на клею и шурупах.

Следующий этап — зашивка палубы рубки, строжка всех ее выступающих кромок и установка комингсов люков. В средней части (по ДП) палубы рубки для повышения ее жесткости нужно наклеить планку шириной 140 мм из двух слоев 6-миллиметровой фанеры.

Корпус можно шкурить, шпаклевать, покрывать олифой и готовить под окраску. Можно считать, что одна треть работы сделана, впереди трудоемкий перечень работ по изготовлению оборудования, дельных вещей и деталей парусного вооружения. Кое-что можно подобрать с отслуживших свой срок яхт, включая и паруса, но крышки люков и опору под мачту придется делать самостоятельно.

Для удобства пользования крышка входного люка предусмотрена складывающейся пополам на рояльной петле. Такая крышка не создает помех для гика, когда она открыта полностью. Ее можно приоткрыть наполовину на ходу яхты, обеспечивая вентиляцию каюты. Входное отверстие в переборке шп. 5 закрывается задвижным щитком, в котором советуем сделать решетку типа жалюзи — хорошая вентиляция корпуса на стоянке продлит жизнь деревянной конструкции, особенно фанеры.

Изготовление крышки форлюка рекомендуется начать с выклеивания ее торцевых брусков из 5-миллиметровых реек. В качестве цулаг (шаблонов) для этого можно использовать крышку рубки в местах, где она прилегает к комингсам люка. Предварительно здесь нужно настелить полосы полиэтилена или бумаги, чтобы выклеенные детали не приклеились к крыше. Пакет реек легко запрессовывается при помощи струбцин, заведенных изнутри люка под комингс. Обработав затем бруски до нужного поперечного сечения, их следует соединить в шип с заготовками боковых брусков, используя клей и шипы. Изогнуть фанеру по погиби крышки люка не составляет проблемы, а для того чтобы к крышке плотно прилегал иллюминатор из плексигласа, его придется разогреть в тазике с горячей водой. Плексиглас на крышку нужно поставить на прокладке из тонкой резины или герметике.

Для запирания крышек рундуков в кокпите лучше всего подобрать подходящие натяжные замки «патефонного» типа. Вместе с прокладкой из мягкой губчатой резины они обеспечат герметичное закрытие. Дополнительной гарантией послужат желобки водослива, располагающиеся по периметру лючков.

Крепление мачты на «Креветке» предусмотрено на крыше рубки. Поскольку легкая конструкция рубки не обладает достаточной жесткостью, чтобы не прогибаться под действием осевого давления мачты, необходимо под степс поставить стойку — пиллерс передающий это усилие на киль и днище. В противном случае при прогибе крыши ослабнет натяжение стоячего такелажа, стаксель будет работать неэффективно, а в свежий ветер не исключается и поломка мачты.

Степс представляет собой два угольника с отверстиями под стальные пальцы, которые удерживают мачту в продольном направлении. Предусмотрены 4 отверстия под эти пальцы с тем, чтобы можно было в небольших пределах перемещать мачту вдоль лодки для настройки центровки. Под степс и верхнюю плиту пиллерса необходимо подложить деревянные подушки, приклеив их к крыше. Они распределяют нагрузку от крепежных винтов, а также позволяют точно подогнать пиллерс по высоте рубки.

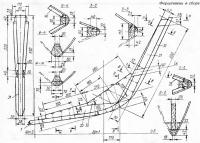

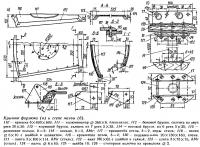

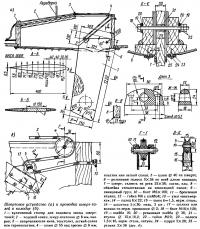

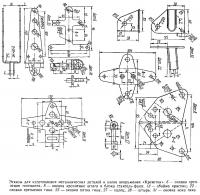

Швертовое устройство

Современная тенденция — снабжать парусные лодки узкими и глубокими килями и рулями, имеющими правильный гидродинамический профиль поперечного сечения. Предлагается такими же сделать эти детали и на «Креветке». При этом следует учитывать, что ходовые и лавировочные качества лодки в не меньшей степени зависят от качества изготовления и отделки киля и руля, чем от парусов.

Рекомендуем использовать профиль NACA-0006, имеющий наибольшую толщину, равную 6% хорды — ширины шверта или пера руля в каждом поперечном сечении. Ординаты профиля для хорды 400 мм приведены на чертеже швертового устройства. Такой профилированный шверт проще всего изготовить из дерева, склеив в один щит рейки толщиной 25 мм. Чтобы при изменении влажности шверт впоследствии не «повело», рейки в пакете нужно укладывать так, чтобы стороны соседних реек, ближайшие к сердцевине древесины, были обращены в разные стороны. Еще лучше использовать рейки из мелкослойной древесины, на торце которых годовые слои расположены параллельно узкой кромке

Склеенная заготовка обрезается по контуру, на ее кромках прочерчивают прямые линии ДП для контроля правильности формы. Из картона или тонкой фанеры нужно вырезать контршаблон, по которому обрабатывают сечение шверта с хордой 400 мм. Затем прострагиваются обе боковые поверхности на полную длину с учетом уменьшения толщины к нижнему концу шверта. В том месте, где шверт находится в колодце, профилировать его не нужно, т. е. поперечное сечение должно остаться прямоугольным.

Такой киль имеет определенный объем и положительную плавучесть. Чтобы он не всплывал на ходу швертбота, его нужно снабдить балластом весом примерно 3 кг либо предусмотреть дополнительную снасточку, удерживающую шверт в опущенном состоянии. Проще всего вырезать в шверте сквозное отверстие диаметром 150 мм, отлить свинцовый груз соответствующей формы и закрепить в отверстии при помощи оклейки стеклотканью на эпоксидной смоле. Весь шверт также желательно оклеить одним-двумя слоями тонкой стеклоткани (сетки), зашпаклевать неровности, тщательно отшлифовать поверхность и окрасить эмалью либо покрыть эпоксидным лаком.

Возможно изготовление шверта и пера руля из нескольких слоев водостойкой фанеры, склеенных до нужной толщины. А может быть, для кого-нибудь проще будет вырезать их из листа стали или алюминиевого сплава — в конце концов, лодка не гоночная и потери скорости будут не столь существенны. В этом случае рекомендуется применить металл толщиной 6—8 мм и все же заострить переднюю и заднюю кромки для лучшего обтекания водой. При стальном шверте придется увеличить число блоков на шверт-талях с тем, чтобы облегчить его подъем. Пытаться повысить остойчивость лодки за счет применения тяжелого шверта из более толстой стали не советуем: конструкция корпуса на это не рассчитана, такой шверт быстро разболтает колодец и он даст течь. Кроме того, увеличившийся вес лодки затруднит ее вытаскивание на берег.

Для снижения дополнительного сопротивления воды, которое появляется при опущенном шверте из-за открывшейся щели в киле, снаружи днища необходимо закрепить две полоски из жесткой резины. Они должны закрывать щель и в то же время не препятствовать вращению шверта в колодце.

Ходовой конец шверт-талей проводят в кокпит к кормовому концу швертового колодца, чтобы он был доступен рулевому. Здесь устанавливается кулачковый стопор или же простейший стопор типа, показанного на чертеже рулевого устройства для сорлиня (поз. 12). На шнуре талей желательно завязать узелки, соответствующие полностью опущенному и убранному в колодец шверту, а также его положениям на курсах галфвинд и бакштаг.

Рулевое устройство

Сказанное о шверте применимо и к перу руля, но при изготовлении его из металла достаточно толщины 3—4 мм. Если перо делается из дерева, следует предусмотреть специальную снасточку для удержания его в опущенном состоянии. Лучше всего для этой цели воспользоваться резиновым амортизационным шнуром в тканевой оплетке — это позволит перу откидываться назад при наезде на мель и плавающие предметы. Если такого шнура достать не удастся, то желательно предусмотреть возможность «автоматической» отдачи снасти со стопора, исключающей поломку рулевого устройства. Иногда в эту снасть включают кусок рыболовной лески, обрывающейся при сильном ударе.

Изготовляя рулевые штыри для навеса на транец, нужно сделать нижний на 5—7 мм длиннее верхнего и слегка уменьшить их диаметр у конца — это облегчит установку руля. Стопор 13 препятствует произвольному соскакиванию баллера с петель; его необходимо сделать из полоски пружинной стали. Для снятия руля стопор прижимают пальцем к транцу, при этом его отогнутый конец освобождает верхний штырь.

Румпель предусмотрен гнуто-клееной конструкции, поскольку он пропускается в вырез в транце, над которым крепится поперечный погон гика-шкота. Для выклейки придется вырезать из 40-миллиметровой доски специальный шаблон-цулагу, к которой прижимается при помощи струбцин пакет из реек. Для румпеля желательно использовать твердую древесину — дуб или ясень. Полезным дополнением его служит удлинитель, облегчающий управление лодкой, когда рулевой располагается на борту для откренивания или же управляет стоя при входе в гавань.

Если у строителя возникнут затруднения с выклейкой гнутого румпеля, можно предложить другой вариант: увеличить высоту баллера на 180 мм с тем, чтобы румпель оказался над верхней кромкой транца, а для гика-шкота сделать тросовый погон. В этом случае румпель удобно закрепить к баллеру на горизонтальной оси так, чтобы его можно было поднимать в вертикальной плоскости.

Все детали устройства нужно делать особенно тщательно, т. к. они испытывают значительные нагрузки в сильный ветер и поломка какой-либо части может привести к потере управляемости и опрокидыванию швертбота. В частности, рулевые петли обязательно крепить к транцу при помощи болтов и гаек со стопорными шайбами — шурупы здесь не допустимы!

Парусное вооружение

Публикуемый здесь чертеж дает общее представление о парусной оснастке «Креветки».

Для изготовления парусов можно воспользоваться рекомендациями книги «15 проектов судов для любительской постройки», Л-д, «Судостроение», 1985 г. Используя размеры по шкаторинам, указанные на чертеже, несложно выполнить разметку паруса в натуральную величину и раскроить полотнища. Задача упростится, если удастся воспользоваться старыми парусами от гоночных швертботов подходящих размеров (класса «470», «Летучий Голландец») либо прибегнуть к услугам кооперативов, принимающих заказы на шитье парусов.

В упомянутой книге приведены чертежи некоторых деталей оснастки — блоков, стопоров, киповых планок. При креплении дельных вещей к корпусу следует учитывать, что с внутренней стороны палубы или обшивки должны быть поставлены местные подкрепления в виде деревянных подушек, распределяющие нагрузку от данной детали на расположенные рядом детали набора и достаточную площадь фанерной обшивки. Предпочтение следует отдать болтам или сквозным винтам с шайбами увеличенного диаметра и гайками.

В следующем номере будут опубликованы чертежи рангоута и рекомендации по его изготовлению.

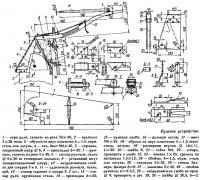

Изготовление рангоута

На большинстве современных яхт, даже самых маленьких, применяют мачты и гики из алюминиево-магниевого сплава — из прессованных профилей. Как правило, верфи-строители яхт заказывают на специализированных металлургических предприятиях сразу партии таких профилей для определенного класса яхт, строящегося достаточно большой серией.

Мачтовые профили, предлагаемые промышленностью, могут иметь самое разнообразное поперечное сечение, причем ликпаз для крепления передней шкаторины паруса обычно входит в профиль как часть единого целого сечения. Существуют как цилиндрические профили, имеющие одинаковые размеры поперечного сечения по всей длине (высоте) мачты — от шпора до топа, так и более сложные — с плавно уменьшающимися размерами в верхней части мачты.

Естественно, изготовить подобный профиль в домашних условиях невозможно: он получается в процессе экструзии — выдавливания размягченного нагревом металла из цилиндра через фигурное отверстие в его дне — фильеру. А вот по случаю приобрести подходящую алюминиевую мачту с отслужившей свой срок гоночной яхты иногда удается. Для «Креветки» подойдет профиль от легких швертботов класса «470» либо от «Летучего Голландца». Рангоут от яхт класса «Микро», имеющих значительно большее водоизмещение и площадь парусности, оказывается слишком тяжелым.

Если можно достать тонкостенные трубы из достаточно твердого материала — алюминиево-магниевого сплава АМг-5 или дюралюминия Д16Т, применим более доступный судостроителям-любителям вариант. Мачта делается трубчатой, а к ней снаружи крепится ликпаз из трубки меньшего диаметра с прорезью по всей высоте. Для мачты необходима труба диаметром 72—76 мм при толщине стенки 2—2,5 мм, для ликпаза — 20X1,5 или около того.

Если есть возможность, трубу лучше сплющить до получения ровного овального сечения с осями 60X80 мм; это позволит снизить воздушное сопротивление мачты и ее отрицательное влияние на работу грота. Придать трубе овальность можно, прокатав ее через вальцы либо ролики в несколько приемов, постепенно увеличивая усилие сжатия роликов.

При наличии установки для аргоно-дуговой сварки диаметр верхней части мачты из АМг стоит уменьшить до 35—40 мм. Для этого выше точки крепления штага с «носовой» стороны заготовки мачты вырезают клин, расширяющийся к топу, затем края выреза подгибают до соединения кромок и аккуратно заваривают. Чтобы уменьшить деформации, применяют обратно-ступенчатый способ сварки, а заготовку надежно прикрепляют в нескольких точках к стальной прямолинейной балке; необходимо позаботиться и об отводе тепла от зоны сварки, например, уложив под стык медную шину. Хорошо также заранее приварить (прерывистым швом) с «кормовой» стороны мачты повышающую ее жесткость трубку ликпаза; фрезеровать или строгать специальным рубанком, как это рекомендуется в «КиЯ» №148, паз следует уже после окончания всех сварочных работ.

При помощи сварки проще всего и закрепить к мачте необходимые фитинги для стоячего такелажа и блоков. Если же труба дюралевая или нет оборудования для сварки, конструкцию мачтовых оковок делают аналогично применяемой при деревянном рангоуте. В этих случаях оковки крепят болтами, воспринимающими основную часть нагрузки от такелажа, и самонарезающими винтами или заклепками, разносящими эту нагрузку.

Гик «Креветки» также может быть вырезан из алюминиевой трубы диаметром 48—60 мм с толщиной стенки 1,6—2 мм.

Однако для большинства самодеятельных судостроителей наиболее доступно изготовление мачты и гика из дерева — склеенными из реек. В простейшем варианте мачту, как и гик, можно сделать не пустотелой, а сплошной, если, конечно, смириться с небольшим увеличением веса. Пустотелая мачта из пяти реек, показанная на чертеже, требует большей аккуратности при работе, но получится легче, эластичнее и ее практически не будет «вести» при изменении влажности воздуха.

Для склеивания мачты необходимо подобрать рейки из высококачественной сосны или ели: выбирают древесину, по возможности, с прямыми и мелкими годовыми слоями, без сучков и других дефектов. Совсем не обязательно, чтобы каждая рейка имела полную длину 6,5 м. Рейки можно склеивать из двух кусков, сострагивая стыкуемые концы «на ус»; длина заусовки при этом должна составлять 10—12 толщин рейки. Стыки боковых реек при этом лучше делать в нижней трети мачты, а стыки лобовой рейки и спинки перенести вверх; важно, чтобы все стыки не оказались в одном сечении.

Начинать нужно с заготовки пары реек спинки, в которых при помощи рубанка-галтели выбирается канавка ликпаза полукруглого сечения. Для удобства выполнения этой работы нужно взять длинную прямую рейку небольшого сечения и прибить ее вдоль одной из кромок будущего ликпаза. Прижимая галтель боком к этой рейке, как к линейке, можно быстро и легко прострогать желобок. Затем обычным фуганком осторожно прострагивают по 1,5—2 мм с каждой губки ликпаза для того, чтобы при склеивании реек сразу получить в мачте паз для прохода парусины.

Обе рейки спинки имеют одинаковую толщину по всей высоте мачты — 35 мм, а задняя кромка мачты должна быть строго прямолинейна. Запасшись достаточным количеством струбцин или цвинок, эти две рейки склеивают в одну заготовку. Можно использовать любой водостойкий клей, даже казеиновый, так как мачта обычно находится в воздухе и клеевой шов надежно защищен слоем лака.

После затвердевания клея откладывают на заготовке спинки ширину мачты в каждом сечении (А—А, Б—Б, В—В и Г—Г), прочерчивают линии продольного профиля мачты, пользуясь длинной гибкой рейкой, срезают лишнюю древесину (например, стесывая топориком) и прострагивают боковые кромки.

Лобовую рейку, имеющую максимальное сечение 12X65 мм, размечают по заготовке спинки с ликпазом: наложив спинку сверху, обчерчивают ее боковые грани, затем снимают рубанком лишнюю древесину с краев лобовой рейки.

Для окончательной сборки и склеивания мачты необходимо изготовить 15—20 рамок, которые временно прибивают к ровному полу или верстаку. В эти рамки вставляют заготовку спинки мачты с ликпазом и приклеивают к ней боковые рейки сечением 18X33, запрессовывая их при помощи клиньев. После затвердевания клея на боковых рейках размечают их высоту в расчетных сечениях (равную высоте сечения минус 12 мм, т. е. толщину лобовой стенки); соединяют полученные точки плавной кривой по гибкой рейке и сострагивают излишки древесины. Снова вставив склеенную часть мачты в рамки, подгоняют и вклеивают в полость мачты бруски заполнителя у шпора, топа, в местах крепления верхних и нижних вант. Затем, предварительно промазав клеем соприкасающиеся поверхности, укладывают на боковые рейки лобовую стенку мачты и запрессовывают ее клиньями.

После склеивания заготовку обрабатывают снаружи по радиусам (сначала рубанком, а затем шкуркой), прорезают паз для блока грота-фала и прочищают ликпаз, введя в него круглую палочку, обернутую шкуркой.

Дважды покрывают поверхность горячей олифой, затем ошкуривают мачту и наносят на нее два-три слоя светлого лака (например, 6С).

Металлические детали для крепления такелажа желательно сделать из нержавеющей стали; в крайнем случае годятся и детали, изготовленные из обычной стали, но узел в сборе надо будет оцинковать.

Под крепежные шурупы необходимо засверливать отверстия с таким расчетом, чтобы шурупы плотно сидели в отверстиях оковок. Необходимо законтрить гайки при помощи шплинтов или стопорных шайб либо закернить резьбу.

Для желающих оснастить яхту устройством для закрутки стакселя вокруг штага и патент-рифом рекомендую чертежи, опубликованные в «КиЯ» №99 для яхты класса «Микро».

На этом заканчивается публикация основных чертежей прогулочно-туристского швертбота «Креветка-2». Автор готов помочь строителям лодки консультацией, дополнительными эскизами и чертежами.