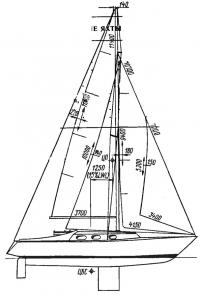

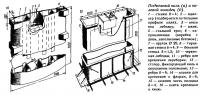

Основная идея проекта «Радуги» — возможность уменьшения осадки до минимума при переходах по мелководным внутренним водным путям и обеспечение необходимых мореходных и лавировочных качеств при плаваниях и гонках на глубокой воде — в море и водохранилищах. Чтобы удовлетворить этим требованиям, я решил строить яхту с падающим балластным килем, убирающимся в колодец внутри корпуса. Вес киля — 1600 кг — определился расчетом для выбранных главных размерений судна. Для его подъема пришлось изготовить червячную лебедку, а в самом нижнем положении фиксировать в колодце двумя мощными болтами М20 с рычагами. Гайки, приваренные к стальным стенкам колодца, снабжены сальниками.

Основные данные яхты «Радуга»

| Длина, м: | |

| наибольшая | 11,00 |

| по КВЛ | 8,60 |

| Ширина, м: | |

| наибольшая | 3,30 |

| по КВЛ | 2,60 |

| Осадка корпусом/максимальная, м | 0,52/1,85 |

| Парусность фактическая, м2 | 57 |

| Водоизмещение, т | 4,5 |

Плавниковый киль сварен из листов нержавеющей стали толщиной 4 мм; его стенки подкреплены тремя лонжеронами из швеллеров. До половины своей высоты плавник залит свинцом, верхняя часть заполнена бетоном.

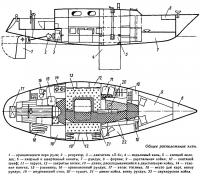

Поднимается вверх и перо руля, изготовленное из дельтадревесины толщиной 30 мм. Оно вращается на оси между щеками из 4-миллиметровой стали. Тросик сорлиня пропущен по канавке, фрезерованной в баллере, на палубу, где выбирается при помощи небольшой лебедки.

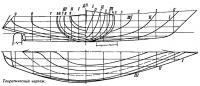

Обводы корпуса и парусное вооружение — типичные для крейсерско-гоночных яхт начала 80-х годов, обмеряемых по правилам IOR. Корпус я старался облегчить, насколько это позволяли имеющиеся материалы — деревянные рейки, клей и стеклоткань. Корпус представляет собой монолитную без-наборную конструкцию — обшивка выклеена из четырех слоев лиственничных реек толщиной 5 мм и оклеена снаружи двумя слоями стеклоткани на эпоксидной смоле. Поперечную прочность и жесткость обеспечивают фанерные переборки. На всю яхту ушло 100 кг смолы и один кубометр чистых реек.

Палуба изготовлена из бакелизированной фанеры толщиной 10 мм, поверх которой были приклеены 6-миллиметровые дубовые рейки. Рубка — безнаборной конструкции, отформованная из трех слоев тонкой фанеры и оклеенная снаружи двумя слоями стеклоткани.

Рангоут удалось сделать из труб алюминиевых сплавов (мачта — 130Х2,5, гик 110Х2,5 мм).

Со дня спуска яхта прослужила четыре навигации. В походах и гонках пройдено около двух тысяч миль. Мы убедились, что подъемные киль и руль — это большое преимущество на внутренних акваториях. Мы заходили в маленькие гавани с красивыми зелеными берегами, в мелкие речушки К берегу приставали практически в любом месте. Съемка «Радуги» с мели не представляет никакого труда, даже если на яхте один человек. Несомненны и достоинства «автоматического» стакселя- если необходимо идти короткими галсами, при повороте крутишь штурвал и никакой работы со шкотами.

Практика показала, что парусами яхта недогружена, метров десять можно было бы прибавить. Это мне говорили и другие яхтсмены. Даже в крепкий ветер судно не спешит крениться. Оно и понятно — когда я делал чертежи, то думал только о семейных плаваниях.

Но настоящие испытания яхта прошла в гонках памяти К. Т. Гуняшова, учрежденных Тольяттинским крейсерским клубом, и кубка Средней Волги 1986 г. Со сравнительно небольшой площадью парусов и не имея спинакера, экипаж «Радуги» по итогам трех гонок занял третье место, у яхтсменов наша яхта получила хорошую оценку, а по итогам конкурса среди самодельных судов нам присудили первый приз.

«Радуга» снабжена двигателем Л-6 с реверсивным устройством (без редукции), электростартером, генератором и водяной помпой. С этой силовой установкой яхта делает 5—6 узлов, но при лобовом ветре и волне скорость падает до 1—2 уз. Видимо, оптимальным был бы двигатель мощностью 15—20 л. с.

Думаю, что для многих судостроителей-любителей будет полезен мой опыт постройки яхты с многослойной диагональной обшивкой из реек. Для создания формы, по которой выполняется выклеивание наружной обшивки, на стапель необходимо установить поперечные переборки и лекала, расстояние между которыми равно 400 мм. Лекала и шпангоуты, окаймляющие переборки, были выклеены по плазовой разметке из пяти тонких реек (сечение шпангоутов — 40X40 мм). Лекала делались для корпуса полностью — с палубой и рубкой; переборки — из 10-миллиметровой авиационной фанеры.

Далее подгоняются заранее склеенные сосновые привальные брусья 60X70 мм и дубовый киль 90X250 мм. К килю крепятся дубовые флоры, с надетыми на них сварными швеллерами из нержавеющей стали (6 мм). Форштевень с килем соединен обычным способом с помощью кнопа на восьми шпильках М12. Весь скелет корпуса собран на клею и шпильках М8.

Шпунтовый пояс для каждого слоя обшивки свой. Это позволяет в значительной степени избежать концентрации напряжений и образования трещин в килевом брусе. Эта операция выполняется топором, рубанком, а затем шпунтубелем или отборником.

После малковки кромок набора приклеивается первый слой обшивки. Нужно начинать от миделя. Рейки сечением 5X50 мм ставятся по диагонали под углом около 40 к килю. Клей наносят на привальный брус, переборки и шпунт.

Рейку крепят временно гвоздями через «мухи» (фанерные прокладки 20X20 мм, облегчающие удаление гвоздей после затвердевания клея).

Каждую третью рейку следует подстрагивать, сужая концы, чтобы она ложилась по поверхности обшивки. Если этого не делать, то они начинают выворачиваться, вставать на ребро. В этих местах образуется выпуклость, заметная даже на глаз. А надеяться, что следующий слой обшивки их прижмет, не следует.

Второй слой наносят перпендикулярно первому. Эту работу нужно выполнять вдвоем: один — внутри корпуса, другой — снаружи. Рейку, намазанную клеем, кладут на корпус и прихватывают к набору гвоздями 35—40 мм через фанерные «мухи», а остальную часть рейки прижимают к корпусу с помощью чурбачков 25Х25Х40 мм. Помощник прикладывает чурбачок к обшивке изнутри и придерживает молотком, а снаружи через рейки в чурбачок прибивают гвоздь. И так через каждые 50 мм.

Когда все рейки наклеены, обшивку слегка прострагивают и накладывают третий слой поперек корпуса. Четвертый слой наносят вдоль корпуса, начиная от привального бруса. Надобность в чурбачках отпадает, поскольку толщина обшивки уже достаточная, чтобы удержать гвозди. Они в этом случае берутся поменьше (25—30 мм). Рейки лучше применять пиленые, с шероховатой поверхностью, которую строгать не нужно.

В эпоксидный клей, приготовленный обычным способом, я добавлял древесную муку до сметанообразного состояния и наносил на рейки не скупясь. Излишек смолы выдавливался после запрессовки, заполняя пустоты и стыки. Древесную муку я брал на мебельном комбинате, подметая шлифовальные станки, за что меня благодарили работницы.

После окончания работы с рейками я закрепил обшивку к набору дубовыми нагелями. На циркульной пиле напилил рейки сечением 8X8 мм и сострогал углы, сделав их восьмигранными, а затем нарезал из них брусочки длиной 50 мм. На обшивке, над переборками, килем и привальными брусьями наметил места сверления через каждые 50 мм в шахматном порядке. На сверло диаметром 8 мм поставил ограничитель, чтобы глубина сверления была не более 50 мм. Конец нагеля погружают в смолу и немного клея вводят в отверстие. После нескольких ударов молотка клей, выдавливаясь, обволакивает шпильку и стенки отверстия. Не обязательно делать шпильки круглыми, они плотно замыкают входное отверстие, воздух сжимается, и клей не выступает. Качество склейки при этом хуже.

По окончании всех работ с древесиной обшивка должна быть прошпаклевана и отшлифована с помощью дрели и наждачной бумаги, а затем оклеена стеклотканью (2—3 слоя). Не нужно брать шкурку на тканевой основе, лучше на бумажной с зернами средней величины. Необходимо тщательно оклеить стеклотканью все выходные отверстия в корпусе. Если этого не сделать, или отверстия сверлить через оклеенный корпус, то древесина будет засасывать влагу и гнить. А высушить эти места невозможно.

Необходимо также оклеить посадочное место в киле под колодец, загнув стеклоткань вовнутрь. После установки колодца на свое место, я притянул его к килю четырнадцатью шпильками М10 из нержавеющей стали, предварительно приварив к ним шляпки 40Х40Х4 мм. Колодец с помощью болтов связан с переборкой и крышей рубки. Щели между стенками металлического колодца и киля я заливал жидкой эпоксидной смолой. Но для этого, наверное, лучше использовать жидко разведенный силиконовым маслом герметик У-22-128.

Колодец изготовлен из стали толщиной 4 мм с усилением в нижней, наиболее нагруженной части, по углам до 8 мм. Верхняя часть, не несущая нагрузки, сделана из стали δ=1,2 мм. Общий вес колодца 160 кг, но здесь я, видимо, перестраховался.

Паруса сшиты из лавсановой ткани, взятой из старых гоночных разнокалиберных парусов, распоротых по швам. Чтобы из таких лоскутов сшить более или менее качественный парус, нужно выгладить полотнища и склеить их на полу, где предварительно наносится чертеж паруса. Я пользовался клеем ПВА, после чего прошивал склеенные стыки полотнищ на обыкновенной домашней машинке с прямым швом.

Основные материалы: доски для реек, фанеру, смолу — удалось купить сразу. Труднее было с цветными металлами, стеклотканью и прочими материалами. Основным источником была база Вторцветмета. Там всегда можно было застать несколько человек-умельцев, ищущих себе материал в кучах отходов. Здесь можно было найти обрезки проката, различные профили, листы, обрезки литейных заготовок, изрезанные конструкции, разбитые аккумуляторы. Иногда на территории появлялся вахтер и всех прогонял. Говорят, сейчас поставили милиционера, а то не ровен час всю базу в карманах перетаскают. Лучше бы поставили продавца.

Сейчас все трудности позади, а я уже снова подумываю о постройке очередной яхты. Каждый год приносит много новых интересных идей и так хочется их реализовать в конкретной конструкции!