Отличие моей доски от описываемых в журнале и известных мне конструкций заводского изготовления состоит в том, что я сделал ее не полой, а сплошной. Благодаря этому можно не опасаться, что виндсерфер начнет набирать воду.

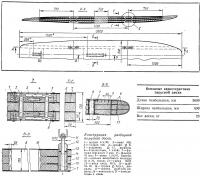

Подобно заводскому «Мустангу» (см. «КЯ» №87), виндсерфер, отвечающий всем требованиям к доскам свободного класса, сделай разбирающимся на три секции для удобства транспортировки. На обоих стыках по днищу и «палубе» поставлены по две винтовые стяжки — талрепы.

Основные характеристики парусной доски

| Длина наибольшая, мм | 3600 |

| Ширина наибольшая, мм | 630 |

| Вес доски, кг | 23 |

За основу взяты размерения и обводы «Мустанга», но с несколько упрощенными очертаниями шпангоутов в надводной их части и более широкой кормой. Форму днища я старался выдержать возможно более близкой к прототипу, снимая шаблоны с готового снаряда. А воспроизводить сложные обводы надводной части «Мустанга» мне показалось для самодельного виндсерфера излишним. Разработанная мною конструкция позволяет изготовить снаряд любой формы, поэтому я и не привожу теоретического чертежа получившейся доски, тем более, что его и не вычерчивал.

Обеспечивающие общую прочность доски и задающие ее форму (в сечениях по батоксам) элементы имеют вид двух стрингеров шириной по 50 мм. Эти стрингера выклеены из трех слоев пенопласта с прокладкой для упрочнения как между слоями, так и по днищу и палубе полос строительной фанеры толщиной 3-4 мм (может быть применен и оргалит) и оклеены стеклотканью. При сборке секций стрингера укладывались между средним и двумя бортовыми пенопластовыми блоками. Если бы я стал сейчас делать новый виндсерфер, то, наверное, упростил бы его конструкцию еще больше. Так, стрингера-шаблоны вполне можно было бы вырезать из фанеры или оргалита, насверлив отверстий для снижения веса.

Вернемся, однако, к изложению той технологии, которая была применена.

Сами блоки по высоте выклеивались из трех 40-миллиметровых слоев пенопласта.

Сборка каждой из трех секций выглядела так. Сначала к среднему блоку с обеих сторон приклеивались стрингера, затем на них укладывался слой стеклоткани, обильно промазанной связующим, после чего приклеивались бортовые блоки. Запрессовка производилась резиновым бинтом.

Обрезка припуска по днищу и палубе производилась раскаленной ни-хромовой проволокой, причем стрингера, оклеенные стеклотканью, ею не прорезались и служили своего рода шаблонами, задающими продольный профиль доски. На торцы секций были наклеены фанерные накладки, вырезанные точно по плазу — по форме соответствующих шпангоутов. По этим накладкам обрабатывались днищевые и палубные поверхности секций. Обводы в плане получены таким же путем с применением наружных контршаблонов. Окончательная обработка наружных поверхностей доски производилась после ее сборки из трех секций.

Если строитель захочет предусмотреть возможность сборки из концевых секций двухсекционного акваплана, советую сначала соединить носовую и кормовую секции, обработать их, обеспечив плавность обводов в районе стыка, а затем уже подгонять среднюю секцию.

Во всех случаях при обработке пенопластовых поверхностей следует пользоваться только крупной шкуркой: при строгании рубанком и резке ножом мягкий пенопласт выкрашивается.

Чтобы полностью исключить возможность смятия пенопласта, по всей площади палубы средней секции были поставлены на ребро (вклеены) полоски миллиметрового шпона шириной 10 мм. Отверстия для швертового колодца и плавника прорезались ножовочным полотном для металла и обрабатывались наждачной бумагой, наклеенной на дощечку.

Готовые секции были оклеены двумя слоями отожженной паяльной лампой стеклоткани на эпоксидном клее. Поверхность пенопласта обезжиривать перед оклейкой не советую, так как и бензин и ацетон этот материал растворяют. Стеклоткань раскраивалась отдельно по днищу и по палубе с припуском на высоту борта. Слои укладывались поочередно на днище и палубу без промежуточной выдержки для отверждения клея.

Всего, с учетом отходов при раскрое, на изготовление доски пошло пять листов пенопласта 1000X900X100. Применялся материал весом 0,015—0,020 г/см3. Конструкция получилась достаточно прочной: при падении двух секций доски с крыши автомобиля на асфальт при скорости около 60 км/ч появилось лишь несколько царапин на обшивке, которые не потребовали ремонта. В принципе в случае получения серьезных повреждений — выбоин ремонт будет сводиться к заделке поврежденного места шпаклевкой и заклейкой куском стеклоткани. Пробоин н потери плавучести быть не должно.

Шверт выклеен из двух слоев 10-миллиметровой фанеры. Он сделан таким же, как на «Мустанге», за исключением верхней части, рассчитанной на прямоугольный колодец. Плавник вырезан из такой же фанеры толщиной 10 мм.

Мачта (деревянная клеенная) состоит из трех секций, стыкуемых при помощи трубчатых муфт. Муфты выклеены на дорне из семи слоев стеклоткани. Стыкующиеся концы секций мачты срезаны под углом 45°, благодаря чему они расклиниваются в муфте.

Мачта оклеена двумя слоями стеклоткани. Для этого стеклоткань была нарезана полосами шириной около 100 мм, которые пропитывались связующим и наворачивались по спирали с перекроем на половину ширины. На время отверждения клея секции были плотно обмотаны полиэтиленовой пленкой; благодаря этому после снятия пленки поверхность мачты не требовала никакой дополнительной обработки.

Гик также сделан разборным, состоящим из шести частей, изготовленных из алюминиевой трубки 22X1,5, оклеенной стеклотканью в четыре слоя таким же образом, как и мачта. Торцы секций забиты деревянными пробками. Следует отметить, что этот гик оказался недостаточно прочным. Раздаваясь в стороны при сильном ветре, он ослаблял натяжение паруса, что затрудняло хождение в крутой бейдевинд. Поэтому трубку для гика следует брать больше диаметром — около 30 мм.