Килевая яхта, рассчитанная на размещение трех-четырех человек, при длине 6,5—1 м неизбежно будет иметь осадку около 1 м, что ограничивает выбор района плавания и создает определенные трудности при высадке на необорудованный берег. У швертбота тех же размерений осадка (с выбранным швертом) не превысит 0,3 м.

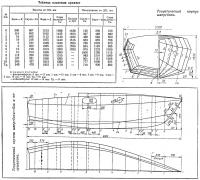

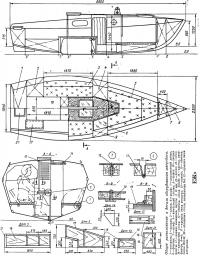

Основные данные швертбота «Морской еж»

| Длина наибольшая, м | 6,8 |

| Длина по КВЛ, м | 5,7 |

| Ширина наибольшая, м | 2,5 |

| Высота борта в носу/на миделе/на транце, м | 1,31/1,03/1,01 |

| Осадка корпусом/швертом, м | 0,3/1,4 |

| Водоизмещение, кг | 1000 |

| Парусность, м2: | |

| грот | 15 |

| стаксель | 7 |

| Экипаж, чел. | 4 |

Для эксплуатации в любительских условиях отсутствие постоянного киля представляет несомненное удобство, так как упрощает хранение и перевозку судна, спуск его на воду и подъем на берег. Следует еще отметить, что, как правило, и стоимость постройки швертбота оказывается ниже, чем аналогичной по размерениям яхты.

С другой стороны, отсутствие фальшкиля приводит к тому, что остойчивость швертбота на больших углах крена будет ниже, чем у килевой яхты. Соответственно уменьшать площадь парусности при усилении ветра на швертботах всегда начинают раньше, чем на яхтах; при опасности штормовой погоды швертботам приходится срочно уходить в укрытие. Это ограничивает район плавания швертботов прибрежной зоной морей и больших водохранилищ или вообще сравнительно небольшими водоемами.

На страницах сборника уже не раз публиковались проекты парусных судов, рассчитанных на размещение четверых человек, но в основном это были килевые мини-яхты. Чертежи для постройки крейсерского — относительно мореходного и с неплохими ходовыми качествами швертбота подобных размерений — с наибольшей длиной порядка 7 м, помещались только однажды: в №20 была напечатана статья В. В. Чайкина с описанием экспериментального швертбота Т2 «Дельфин», построенного в 1968 г. на Ленинградской экспериментальной судоверфи ВЦСПС.

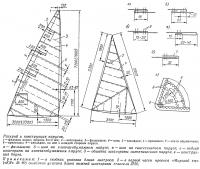

Переходя к описанию «Морского ежа», отметим, что на его проект наиболее существенное влияние оказали проекты ряда построенных судов, эксплуатационные качества которых уже хорошо известны. В первую очередь это проекты крейсерско-гоночных швертботов национального класса Т2 — уже упоминавшийся «Дельфин» и «Т2-69» (сборник №30); в меньшей степени — 5-метровая яхточка-компромисс «Морской конек» (сборник №32).

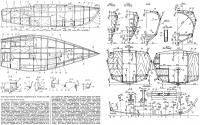

Корпус «Морского ежа» имеет обводы шарпи. Применение остроскулых обводов позволяет существенно упростить постройку корпуса и снизить трудоемкость строительных работ. Этот тип обводов, конечно, не способствует достижению максимально возможных для судов такого класса скоростей, но, с другой стороны, обеспечивает несколько большую начальную остойчивость.

Швертбот вооружен бермудским шлюпом со стакселем, не доходящим до топа приблизительно на 1/3 высоты мачты. Положение мачты, положение точки крепления штага и распределение парусности выбраны из условий наилучшей центровки судна и достижения высоких ходовых качеств.

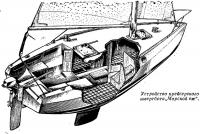

Внутренний объем корпуса практически разделен полупереборками на шп. 4 на две отдельные каюты, в которых оборудованы четыре постоянных спальных места: два — в гробах в миделевой части судна и два на диване в носовой каюте. В корму от шп. 4 расположены по левому борту шкаф для одежды, по правому — камбузный столик и буфет; к швертовому колодцу закреплен складной обеденный стол. В носу, между шп. 0 и 1, устроен еще один шкаф. Шкафы дверец не имеют и закрываются драпировкой. Так же — драпировкой — разделены и каюты.

Под носовым диваном и койками оборудованы рундуки, куда можно складывать постельные принадлежности, легкую одежду и прочие обиходные вещи. В кормовой переборке каюты по обе стороны от швертового колодца устроены ниши с полками. Выступающие в каюту части полок служат ступеньками для схода из кокпита внутрь швертбота. Одна из ниш предназначена для размещения камбузного ящика, в котором установлена газовая плитка в кардановом подвесе. При необходимости камбузный ящик может быть перенесен в кокпит или установлен на камбузном столике.

Некоторое неудобство в каюте создает швертовый колодец; отдавая предпочтение ходовым качествам парусника, пришлось пойти на незначительное ухудшение его обитаемости. Незначительное, поскольку в определенной мере этот недостаток компенсирован большой шириной корпуса, что позволило сделать проход по обе стороны колодца довольно свободным — по 400 мм. Высота в кормовой каюте на всей длине помещения сохраняется не менее 1420 мм.

Кроме входного люка, на палубе перед мачтой имеется откидной носовой лючок, который облегчит выполнение работ, связанных с уборкой и постановкой парусов, отдачей якоря и т. п.: все это можно будет делать, не выходя на палубу, а высунувшись из люка. Носовой люк необходим также и для обеспечения быстрой и полной вентиляции внутренних помещений. Крышки люков предусматривается изготовлять из оргстекла толщиной 10—12 мм, что несомненно увеличит освещенность кают.

Не только обводы, но и конструкция корпуса выбрана с расчетом на возможности судостроителей-любителей. Применение ламинированных — выклеиваемых из реек по месту или на шаблоне-цулаге деталей сведено до минимума (это форштевень, киль и привальные брусья). Практически весь набор изготовлен из сосновых реек сечением 20X40 мм. Сосну можно заменить другой породой дерева, но при этом будет необходим пересчет сечений деталей набора. Так, чтобы набор из кедра был равнопрочен сосновому, показанные на чертежах сечения должны быть увеличены на 10%. Если будет использована лиственница, дуб или ясень, сечения набора следует уменьшить на 13%; при этом весовые характеристики практически не изменяются. Для ели размеры остаются без изменений.

Остроскулые обводы рассчитаны на обшивку корпуса фанерой. В проект заложено использование 6-миллиметровой авиационной фанеры по ГОСТ 102—49, но может быть применена также и бакелизированная фанера толщиной 5 или 7 мм по ГОСТ 11539—65 или фанера ФСФ толщиной 6 мм по ГОСТ 3916—69. Если хорошей фанеры достать не удалось, корпус швертбота можно обшить сосновыми рейками или досками толщиной 15 мм. При использовании реек ширина их не должна превышать 30 мм; каждая рейка должна ставиться с креплением не только к набору, но и к ранее поставленным рейкам на клею с нагелевкой — гвоздями через кромку. При обшивке досками поясья соединяются на пазовых рейках размером не менее 15X30 мм, врезаемых в шпангоуты (высота их должна быть соответственно увеличена на толщину рейки). Вес корпуса, обшитого рейками или досками, получится на 8—10% больше, чем при обшивке фанерой.

Крепление деталей набора производится шурупами диаметром 4 мм. Все соединения выполняются на водостойких клеях.

Оклейка в два слоя стеклотканью на эпоксидном связующем полностью устранит возможность течи корпуса и водопоглощение деревянными деталями. Если по каким-либо причинам оклеить весь корпус не удастся, совершенно необходимо уложить по привальному и скуловому брусьям, килю и углам транца (стыки и пазы обшивки) полосы стеклоткани шириной 70 мм (первый слой) и 120 мм (второй, наружный слой); это обеспечит надежную защиту наиболее уязвимых мест обшивки — кромок фанеры.

Особенной тщательности требует оклейка швертового колодца. Самое лучшее, если он будет оклеен и изнутри и снаружи. При этом необходимо следить за тем, чтобы торцы фанеры и стоек были закрыты не менее чем двумя слоями стеклоткани. Должны быть обязательно заклеены стеклотканью обнажившиеся торцы фанеры в месте выреза для крепления оковки оси шверта.

Приблизительный расход материалов, необходимых для постройки корпуса: рейки сосновые сечением 20X40 — около 100 пог. м, 30X60 — 30 пог. м; доски 20X80 — 30 пог. м и 13X120 — 18 пог. м. Общее количество сосны составит ок. 0,15 м3, дуба — 0,01 м3. Фанеры толщиной 6 мм потребуется 20 стандартных листов (1525X1525 мм), а толщиной 4 мм — 3 листа.

Оборудование швертбота

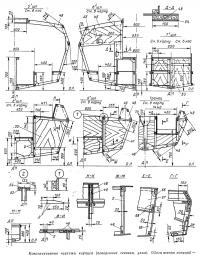

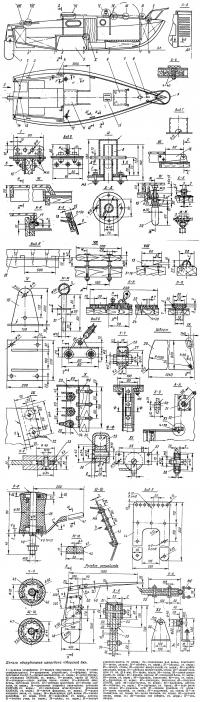

Следующим этапом постройки нашего швертбота — ответственным и довольно трудоемким — будет установка на готовый корпус дельных вещей, монтаж яхтенного палубного оборудования и всех тех устройств, без которых не мыслится нормальная, безаварийная эксплуатация любого судна. Уточним, что в состав палубного оборудования даже небольшой крейсерско-прогулочной яхты входит ряд специфических устройств, а также металлических узлов и деталей (оковок) для надежного раскрепления рангоута, для выполнения работ, связанных с постановкой, уборкой и уменьшением площади парусов и управления ими.

Предлагаемые в проекте «Морского ежа» узлы и детали оборудования спроектированы с учетом опыта, накопленного при постройке и эксплуатации подобных ему яхт и швертботов; конструкция их максимально упрощена с расчетом на самостоятельное изготовление силами любителей. Нержавеющая сталь, названная в качестве основного материала в подписях к приводимым чертежам, является наилучшим вариантом, однако с успехом (и без изменения размеров) может быть применена латунь. Возможно и применение обыкновенной стали, но с обязательным цинковым покрытием, поскольку, как известно, влажная среда активно способствует ржавлению, а ослабление ответственных деталей недопустимо. Из легких сплавов может быть применен только титан; применение других — менее прочных материалов нежелательно, так как изделия получатся слишком громоздкими.

Для упрощения дела предусмотрено применение сварки, однако она может быть заменена клепкой, хотя это, несомненно, вызовет некоторое ухудшение внешнего вида узлов. Заклепки должны быть изготовлены из того же материала, что и само изделие; диаметр их должен быть не менее толщины склепываемого материала. И наоборот: в ряде случаев указанные на чертежах клепаные соединения (например, на штаг-путенсе) могут быть заменены сварными.

Естественно, предлагаемые конструкции узлов не являются строго обязательными. Так, например, носовой люк можно сделать открывающимся не в нос, а в корму; можно применить не задрайки, а замки «патефонного» типа. Кормовой люк может быть сделан откидным на петлях; это, конечно, упростит конструкцию по сравнению с изображенной на чертежах, но будет менее удобно в эксплуатации.

На швертботе с успехом могут быть применены простейшие шкотовые лебедки без ручек (см. сборник №15, 1968 г.), которые не дают выигрыша в силе при выбирании шкотов, но существенно облегчают работу со стакселями благодаря трению шкота о барабан и изменению направления тяги ходового конца. Барабаны таких лебедок можно изготовить не из текстолита, а из металла, но следует учитывать, что легкий сплав будет пачкать шкоты, поэтому барабаны из такого материала следует анодировать.

Обычный погон гика-шкота заменен шпрюйтом, по которому ходит двухроликовый ползун, имеющий дополнительно к отверстию для крепления нижнего блока гика-шкота еще два отверстия для крепления оттяжек — ограничителей движения ползуна по шпрюйту. Если строитель «Морского ежа» пожелает, можно будет изготовить на кокпит тент, опирающийся на дуги, так, как это сделано на серийном швертботе класса Т2 «Цефей» постройки Ленинградской экспериментальной судоверфи ВЦСПС (см. сборник №71). В этом случае дугу тента можно будет использовать и в качестве погона гика-шкота. Конструкция ползуна останется без изменений за исключением роликов, которые придется сделать шире (в зависимости от диаметра трубы, используемой для дуги).

Можно, конечно, установить и жесткий погон гика-шкота, соединив кормовые концы «карманов» бруском 40X40, и закрепить на нем рельс с ползуном по типу рекомендованных для погонов стаксель-шкотов (подобное сделано на «Морском коньке»; см. сборник №32). Это будет несколько ограничивать движение румпеля в вертикальной плоскости.

Особое внимание необходимо уделить тщательности работы при изготовлении и установке швертового и рулевого устройств.

На чертеже показан шверт, вырезанный из листовой стали толщиной 10 мм. Его масса (около 60 кг) образует дополнительный откренивающий момент, особенно полезный на больших углах крена. Соответственно на такую толщину шверта и рассчитана обойма оси.

Шверт можно изготовить и профилированным — с максимальной толщиной 30 мм, расположенной на 1/3 ширины шверта от его носовой кромки. Профилированный шверт изготавливается сварным из стали толщиной 2—3 мм с вваренными диафрагмами (или распорными шпильками) для образования требующегося профиля. Полость может быть заполнена цементом, цементом с обрезками стали или свинца; примерная масса шверта соответственно составит 30, 75 и 100 кг при условии, что сталь или свинец и цемент будут занимать равные объемы. Часть щвер-та, которая постоянно находится в швертовом колодце (около 150 мм от верха), должна иметь прямоугольное сечение толщиной 30 мм. Шкивы швертталей устанавливаются так же, как и на плоском шверте, изготовленном из листа, но щечки привариваются не внакладку, а встык.

Несколько сложнее будет изготовление обоймы оси. Понятно, что на шверте в месте отверстия под ось не будет приварных шайб, но придется запрессовать втулку (лучше бронзовую), выступающую за плоскости шверта приблизительно на 1 мм. Шайбы, наваренные на щечки обоймы, должны иметь толщину 4 мм. Сами щечки при установке шверта на место будут врубаться в стенки швертового колодца; при зтом колодец над местом врубки должен быть подкреплен накладками из авиафанеры толщиной 6 мм, установленными на водостойком клею.

Как видно из эскизов, шверт-тали основываются между двушкивной оковкой, закрепленной на колодце, и шкивами на шверте, затем ходовой конец проходит через отводные блоки на планшире шверт-колодца и задней стенке рубки (под настилом уступа в кокпите) на лебедку, поставленную на стенке рубки со стороны кокпита.

Установка шверта на место производится одновременно с проводкой шверт-талей и установкой оковок. Предварительно по оковкам подгоняются «посадочные» места и засверливаются отверстия под крепежные болты. Корпус поднимается на козлы настолько, чтобы под швертовой щелью разместился поставленный на ребро шверт. Между двушкивной оковкой и шкивами шверта через швертовый колодец основываются шверт-тали из стального оцинкованного или нержавеющего троса диаметром 4—5 мм, после чего оковка устанавливается в колодец. Шверт-тали проводятся через отводные ролики и закрепляются на барабане лебедки. Ролики закрепляются на швертовом колодце (кипа роликов должна быть в ДП судна) и на стенке рубки. После этого шверт затягивается талями в колодец с одновременной установкой обоймы, заранее навешенной на шверт, на место. После окончательного раскрепления обоймы оси болтами и зашивки швертовой щели сверху колодца фанерой можно считать шверт установленным.

Основные детали рулевого устройства швертбота (кроме румпеля) предлагается вырезать из листов легкого сплава толщиной 10 мм. Если перо руля будет деревянным, его, как и шверт, следует профилировать. Хорошие результаты показывают профили с максимальной толщиной 20—25 мм (разумеется, часть пера, которая находится в баллерной коробке, должна иметь прямоугольное сечение). Перо может быть склеено целиком из фанеры или набрано из фанеры и реек. В первом случае лучше всего делать перо трехслойным из фанеры толщиной 6—8 мм; при этом наружные слои фанеры должны иметь направление волокон рубашек вдоль длинной стороны заготовки, а внутреннего слоя — поперек. При «композитной» конструкции на фанерную заготовку толщиной 6 мм с поперечным направлением волокон рубашек наклеиваются рейки хвойных пород толщиной 8—10 мм. Обработанное перо рекомендуется оклеить двумя слоями стеклоткани на эпоксидной смоле.

Баллерную коробку также можно изготовить деревянной. При этом толщина щек коробки должна составлять 18 мм для фанерного варианта (три слоя по 6 мм) или 22— 25 мм при оклейке реек снаружи фанерой толщиной 6 мм.

При деревянном пере руля вместо сорлиня придется провести оттяжку на переднюю кромку баллерной коробки, предназначенную для удержания пера в погруженном состоянии.

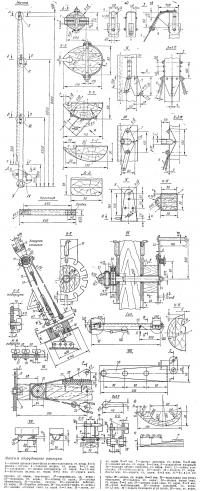

Вооружение швертбота

Современные крейсерские и крейсерско-гоночные яхты и швертботы по сложности оборудования и оснащения уже не только приближаются к чисто гоночным судам, но даже в определенной степени превосходят их. Если гонщики целью механизации работ с парусами считают быстроту маневра и возможность тонкой настройки вооружения, то экипажи крейсерско-гоночных судов в плюс к этому имеют в виду еще и механизацию рифления и смены парусов во время плавания.

Естественно, и при постройке «Морского ежа» надо стараться по возможности облегчить эти работы и сократить время их выполнения за счет применения различных вспомогательных устройств. Вооружение и оборудование, показанное на приводимых чертежах, разработано с учетом этих соображений, тем более, что по габаритам и парусности «Морской еж» соответствует классу крейсерско-гоночных швертботов национального класса Т2 и может быть допущен к участию в официальных гонках судов этого класса. Рекомендуемые конструкции рассчитаны на изготовление «кустарным» способом с минимальным объемом работ на станочном оборудовании.

Рангоут. На современных мини-парусниках с равным успехом применяют как деревянный (сплошной или пустотелый), так и металлический рангоут из легкосплавных труб. Для судов длиной около 7 м при правильном подборе материала особых различий в весовых и прочностных характеристиках рангоута не будет. Следует только учитывать, что в принципе алюминиевая мачта будет мягче деревянных,а сплошная деревянная — мягче пустотелой.

В чертеже даны сечения сплошной деревянной мачты, склеенной из четырех досок толщиной 25 Мм. Если будут применены доски других толщин, то необходимо выполнять следующие требования: количество досок должно быть четным; доски должны соединяться сердцевинными или заболонными пластями — это будет нейтрализовать внутренние напряжения древесины каждой доски при высыхании и обеспечит прямолинейность мачты. Следует принять во внимание, что жесткость мачты зависит от количества досок и швов: чем больше клеевых швов, тем рангоут жестче.

Изготовление мачты из двух брусков не рекомендуется, так как подобрать равноценные бруски практически невозможно, в результате мачта окажется кривой.

Технология изготовления клееной мачты такова. Заготовленные доски стыкуются — соединяются по длине, чтобы длина каждой доски была не менее 8,2 м, и фугуются по пластям. Стыкование необходимо производить «на ус» (с длиной заусовки не менее 10 толщин доски) на клею.

Простейшим методом получения правильной заусовки при строжке является укладка всех стыкуемых досок на верстаке так, чтобы обрабатываемые торцы располагались уступами, т. е. торец каждой вышележащей доски был сдвинут по отношению к торцу нижней на 10—12 толщин (длину уса). Ребра торцов образуют необходимый уклон. Для контроля по боковым плоскостям досок будет не лишне провести линию, соединяющую нижние поперечные ребра торцов.

После обработки всех досок-заготовок из них склеиваются два равноценных пакета (в данном случае из двух досок каждый). После того как клей просохнет, в каждом из них выбирается половина ликпаза и оба пакета склеиваются между собой. У получившейся заготовки мачты фугуется ликпазная сторона, которая при дальнейшей обработке будет служить базовой поверхностью. Затем заготовка обрабатывается по всей длине мачты с проверкой формы сечений по контршаблонам, изготовленным согласно сечениям на чертеже. На обработанной мачте делается срез в районе шпора и скос в начале ликпаза, на который наклеивается затем дубовый (или ясеневый) брусок 35X60X500 с заранее выбранным ликпазом. После приклейки и обработки губок ликпаза прорезается щель по всей длине мачты и в топе делается прорезь для установки оковки со шкивами грота-фала и гика-топенанта. Если будет устанавливаться ахтерштаг, то одновременно с приклейкой ликпазного бруска необходимо к топу мачты приклеить бобышку, которая после обработки должна иметь размеры, указанные на чертеже «б» узла 1.

Гик изготавливается практически так же, как и мачта. Основное отличие в том, что он должен иметь круглое сечение для удобства наматывания паруса при рифлении и уборке.

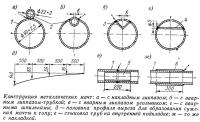

Помимо подробного чертежа сплошной деревянной мачты приводим несколько характерных сечений пустотелой деревянной и алюминиевой мачт. Эти сечения по местоположению соответствуют сечению В-В, т. е. району установки краспиц — наиболее напряженному участку мачты.

Для деревянной пустотелой мачты остальные сечения несложно построить, принимая за основу приведенное. Габариты сечений А-А и Б-Б в этом случае соответственно будут 50x83 и 85х129. Необходимо учесть, что в районе установки краспиц, салинга (штаговой оковки) и оковки шкивов фала и топенанта у пустотелой мачты сечение должно оставаться сплошным на длине не менее 800 мм (по 400 мм в обе стороны от крепления); нижняя часть мачты должна быть сплошной на длине 1000 мм. Технология изготовления такой мачты отличается от описанной выше только тем, что одновременно с ликпазом выбирается полость по оси мачты; при этом обязателен контроль по шаблонам — толщина стенки мачты нигде не должна быть менее 15 мм.

Готовый деревянный рангоут должен быть тщательно прошкурен, пропитан натуральной олифой (лучше горячей) и покрыт масляным или пентафталевым лаком не менее чем за два раза с промежуточной зачисткой шкуркой. Можно применить вместо лакировки окраску масляными или пентафталевыми эмалями.

Сечения мачт, изготавливаемых из алюминиевых труб, отличаются методом образования ликпаза. Конструкция «а» проще всех остальных и, следовательно, будет менее трудоемкой. Некоторое увеличение аэродинамического сопротивления мачты и ухудшение, по сравнению с остальными конструкциями, внешнего вида окупаются возможностью обеспечения высокого качества сварного шва. Сечения «б» и «в» существенно различаются по конструкции. Если при приварке ликпазной трубки для получения высококачественного шва необходимо плотное поджатие ее к трубе мачты, то при установке полосы или угольника трудоемкость работ существенно увеличивается, так как необходимо сделать прорези 6X50 мм, расположенные с шагом 50—75 мм в шахматном порядке. Естественно, обеспечить нужное качество сварки будет сложнее, мачта окажется менее прочной, чем при вариантах «а» и «б», но в то же время будет иметь меньший вес. Можно вместо полосы или угольника вварить шпильки с шагом не более 25 мм (см. сечение «г»); такая мачта получится самой легкой, но и самой трудоемкой в изготовлении. Подобным же образом может быть изготовлен и гик.

Длина мачты «Морского ежа» — 8 м; это потребует составления мачты, по меньшей мере, из двух отрезков трубы. Лучше всего стык подкрепить, вставив внутрь муфту — отрезок трубы длиной не менее 200 мм с наружным диаметром, равным внутреннему диаметру мачты. Лучшим местом для стыка можно считать середину пролета между краспицами и оковкой штага. При этом муфта вставляется в одну из стыкуемых половин мачты, приваривается к ней, а после этого на муфту надевается и приваривается вторая половина. Если за основу принята конструкция ликпаза по типу «б» или «в», то в стыковой муфте необходимо предусмотреть прорезь для прохода профиля.

Можно, конечно, сборку мачты выполнить и с установкой стыковой муфты снаружи—поверх мачты; это несколько ухудшит внешний вид рангоута, однако само соединение получится более качественным.

В большинстве случаев металлические мачты делают цилиндрическими, т. е. имеющими постоянное поперечное сечение по всей длине. Это — наилучший вариант для судов с топовым вооружением. Для яхт с вооружением, при котором штаг крепится на 3/4 высоты мачты, лучше иметь сужающийся топ. Для получения такого профиля в трубе-заготовке на стороне, противоположной ликпазу, необходимо вырезать клин по размерам, указанным на чертеже, обжать трубу до соприкосновения кромок выреза и проварить шов.

Оснащение рангоута. Все устройства спроектированы для деревянного рангоута, но вполне могут быть установлены и на металлический рангоут с некоторой подгонкой.

Наиболее сложное из устройств — лебедка для наматывания паруса на гик, объединенная с фаловой лебедкой. Эта конструкция предложена конструктором Ленинградской экспериментальной судоверфи ВЦСПС В. В. Чайкиным и в течение многих лет с успехом эксплуатировалась на швертботах Т2 «Дельфин». Принцип работы устройства основан на том, что вся система объединяется общей осью, к которой посредством стопоров подключаются или барабан грота-фала, или гик. Для ограничения движения гика и лебедки грота-фала в положении, когда паруса установлены или убраны, используются стопора, находящиеся на мачте.

Применена самая «ходовая» конструкция оковок краспиц и штага, но с успехом могут быть использованы и другие проверенные их варианты. Так, вместо оковки штага вполне может быть применена серьга, врезанная в тело мачты и надетая на один болт с серьгами верхних вант. Установка при этом поддерживающих серег, раскрепленных на мачте, необходима, иначе болт может прогнуться под действием вант и штага.

Между оковкой штага на мачте и носовой оковкой корпуса основывается закрутка стакселя. В проекте применена простейшая конструкция, хорошо зарекомендовавшая себя в работе и в то же время несложная в изготовлении. Запроектированные упорные подшипники могут быть заменены насыпными шариками диаметром 3 мм при условии изготовления специальной обоймы.

Гик оснащен минимальным количеством хорошо известных яхтсменам оковок. При изготовлении оковки пятки гика необходимо иметь в виду, что винт крепления к сухарю патент-рифа должен быть соосен с гиком для обеспечения равномерного наматывания паруса.

На ноке гика находится устройство для набивки шкотового угла грота.

На «Морском еже» предусмотрено крепление гика-шкота к ноку гика, что обусловлено наворачиванием грота при рифлении; поэтому на ось, закрепленную на ноке, навешиваются три серьги, одна из которых предназначена для крепления топенанта.

На металлическом рангоуте в месте установки патент-рифа и на самом шпоре мачты необходимо поставить площадки из алюминиевых пластин толщиной 5—6 мм; для крепления краспиц достаточно приварить к мачте встык отрезки труб — втулки, а для крепления штага и вант приварить обухи, установленные соосно с такелажем. Оковки нока, пятки гика и оттяжки можно не делать, использовав концевые заглушки. Для крепления оттяжки в гике делается прорезь тех же размеров, что и в оковке.

Паруса. Применяется хлопчатобумажная (весом 220—300 г/м2) или синтетическая (170-—250 г/м2) парусная ткань. При раскрое особых различий в зависимости от типа применяемой ткани нет. Необходимо только учесть, что шкаторины парусов из синтетических тканей рекомендуется не подгибать, как это делают на хлопчатобумажных парусах, а обшивать лентой из той же ткани.

По-различному производится и облицовка передней и нижней шкаторин грота. Если на хлопчатобумажных парусах ликтрос пришивается по всей длине шкаторин, то на синтетических он пропускается внутри обшивочной ленты и намертво закрепляется только в трех местах — в галсовом, фаловом и шкотовом углах.

На чертежах раскроя парусов указаны двойные значения величин серпов и закладок: меньшие размеры соответствуют парусам для средних ветрев, большие — для слабых.

Желающим более глубоко разобраться в тонкостях раскроя и шитья парусов рекомендуем статьи Д. Коровельского (вып. 3) и Р. Новодережкина (вып. 9).

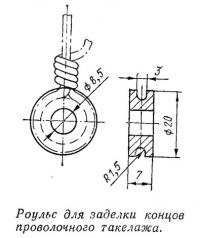

Такелаж. Стоячий такелаж может быть вырублен из нержавеющей проволоки диаметром 3 мм (с заделкой концов в специальном роульсе — см. эскиз) или из стального оцинкованного троса. Для штага и основных вант наилучшим будет стальной трос 7X7 или 7X19 диаметром 4,0 мм, для верхних вант — 3,0—3,5 мм. Концы стального троса необходимо заплетать или запрессовывать втулками в огона обязательно с коушами.

При определении длины стоячего такелажа необходимо учитывать, что трос в процессе эксплуатации способен вытягиваться на величину до 1—2% первоначальной длины, поэтому при первичной установке рангоута талрепы вант и штаговый ползун закрутки стакселя должны находиться в верхней трети хода.

Ахтерштаг, если он будет устанавливаться, может иметь диаметр около 2 мм и быть изготовлен из любого троса.

Бегучий такелаж лучше всего нарезать из троса 6X19 с органическим сердечником диаметром 3,0 мм и заделывать концы так же, как у стоячего такелажа.