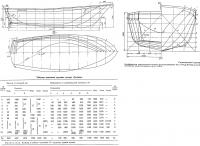

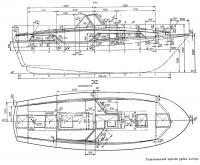

Основные данные катера

| Длина наибольшая, м | 9,3 |

| Длина по КВЛ, м | 8,0 |

| Ширина наибольшая, м | 3,0 |

| Ширина по КВЛ, м | 2,7 |

| Полная высота борта, м: | |

| в носу | 2,0 |

| на миделе | 1,65 |

| в корме | 1,70 |

| Осадка по КВЛ, м | 0,80 |

| Водоизмещение по КВЛ, т | 8,60 |

| Рекомендуемая мощность двигателя, л. с. | 50—100 |

| Скорость хода при мощности двигателя 60 л. с., км/ч | 16 |

Применение этого материала обусловило ряд особенностей проекта и в частности — выбор главных размерений и обводов катера. Известно, что даже при минимальных технологически достижимых толщинах армоцементных конструкций корпус малого судна получается слишком тяжелым. Только при длине армоцементного корпуса более 9—10 м вес его получается сравнимым с весом стального или деревянного (разумеется, при равной прочности конструкций). При длине 9,3 м доля веса корпуса в водоизмещении катера получается довольно значительной: около 40%, т. е. примерно на 6—8% больше, чем при изготовлении такого же корпуса из дерева. В данном случае это означает, что при доступных любителям-судостроителям мощностях двигателя до 100 л. с. вывести подобный катер на чистое глиссирование практически невозможно. Следует рассчитывать на водоизмещающее плавание с относительной скоростью Fr=0,4—0,6. Именно на этот диапазон скоростей и рассчитаны обводы корпуса «Гринды».

Корпус сделан на большей части длины круглоскулым, т. е. имеет форму, наиболее подходящую для постройки из армоцемента. Выпуклые изогнутые поверхности тонкой армоцементной обшивки при внешних нагрузках работают подобно скорлупе яйца, конструкция получается жесткой даже при сравнительно небольшом количестве арматурных стержней — шпангоутов и стрингеров. Только в самой корме появляется острая скула. Плоское днище в корме с плавным подъемом от ОП необходимо для уменьшения ходового дифферента, возникающего при движении на скоростях, близких к верхнему для данного корпуса пределу. Кроме того, дополнительная площадь ватерлинии оказывается полезной и для повышения остойчивости судна.

Можно отметить, что примененная комбинация обводов — водоизмещающих на носовой половине корпуса и остроскулых глиссирующих в кормовой допускает и установку двигателя значительно большей мощности — вплоть до 250—300 л. с. При движении в режиме глиссирования расчетная скорость хода составляет 16—18 уз.

В носовой части корпуса очертания ватерлиний оптимальны для расчетных скоростей — сделаны прямыми с умеренным углом заострения при форштевне; борта в надводной части имеют здесь значительный развал, обеспечивающий хорошую всхожесть этого тяжелого корпуса на встречную волну. Линия борта выполнена с продольной седловатостью, характерной для катеров, плавающих на морской волне. Вообще в обводах «Гринды» многое подсказано опытом проектирования мореходных рейдовых катеров и катеров спасательной службы.

Корпус снабжен килем-стабилизатором, умеряющим бортовую качку и дрейф при боковом ветре, защищающим гребной вал и винт от повреждений при посадке на мель. Безусловно, будет полезно снабдить гребной винт кольцевой профилированной насадкой, которая не только улучшит защиту винта, но и повысит КПД движителя (см., например, №56 сборника).

Невысокая скорость катера вряд ли будет расцениваться как недостаток его экипажем: большее, чем при плавании на том же «Прогрессе», время, затраченное на переход, с лихвой компенсируется высокой комфортабельностью. Капитану «Гринды» не нужно будет спешить добраться до какого-либо пункта только для того, чтобы засветло оборудовать безопасную стоянку судна и разбить лагерь на берегу: при необходимости на «Гринде» можно идти круглосуточно, организовав ночные вахты и одновременно обеспечив нормальный отдых, по крайней мере 7—8 членам экипажа. В конечном счете экономию времени даст и гораздо меньшая, чем у серийных моторок, зависимость от метеоусловий на трассе.

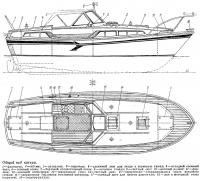

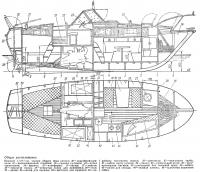

Проектом предусмотрена двухкаютная компоновка со средним расположением двигателя, примененная также и в проекте Д. Бича. Такое решение имеет ряд плюсов. Во-первых, строитель получает известную свободу в выборе механической установки: вес двигателя практически не влияет на дифферент катера; можно установить, например, конвертированный автомобильный двигатель с коробкой передач, что позволит решить непростую проблему реверс-редуктора. Оптимальным вариантом, конечно, является дизель мощностью 20—60 л. с. с прямым реверс-редуктором или применением гребного винта регулируемого шага.

Во-вторых, при сколько-нибудь длительном путешествии всегда бывает удобнее иметь два жилых помещения, чем одно.

В-третьих, учтено, что при переходе в хорошую погоду в кокпите собирается обычно весь экипаж; при обычном кормовом его расположении это неизбежно приводило бы к увеличению дифферента на корму и существенному повышению сопротивления воды движению катера, т. е. падению скорости. Кокпит над двигателем имеет самоотливную конструкцию: его днище расположено значительно выше ватерлинии. Кокпит достаточно просторен: его длина — 2 м. В теплые ночи здесь можно устроить спальные места, уложив надувные матрацы и поставив тент.

В днище кокпита необходимо предусмотреть съемный лист из фанеры или металла для возможности осмотра и ремонта двигателя. Текущее обслуживание двигателя будет осуществляться через лаз в носовой переборке моторного отсека. Выхлопной трубопровод выводится на левый борт на уровне ходовой ватерлинии. Чтобы двигатель не заливало водой при крене, необходимо выполнить выхлопную трубу в виде крутого колена с изгибом до уровня верхней палубы.

Кормовая каютка оборудована двумя диванами-койками; при необходимости здесь же можно закрепить еще одну подвесную койку — получится третье спальное место. Под диванами и в шкафах достаточно места для размещения личных вещей и предметов снабжения судна.

В носовой каюте рекомендуется несимметричное расположение оборудования с обеденным уголком, трансформируемым в двуспальную койку: стол опускается на один уровень с диванами, на него укладываются мягкие спинки. По борту можно расположить камбуз с газовой плиткой и мойкой, а также стационарную и подвесную (трубчатую) койки. У форпиковой переборки стоит оборудовать туалет с выносным ведром или принудительной прокачкой унитаза забортной водой2. Объемистый шкаф у переборки моторного отсека предназначен для береговой одежды экипажа; непромоканцы и обувь можно хранить в рундуках под диванами.

В кокпите оборудуются рундуки для спасательных жилетов, швартовных концов и кранцев.

Топливные цистерны общим объемом 250—400 л лучше всего расположить в районе мидель-шпангоута, по бортам от моторного отсека, отгородив их от двигателя легкими металлическими переборками с асбестовой изоляцией. Должна быть обеспечена надежная приточная и вытяжная вентиляция как моторного отсека, так и топливных цистерн.

Для облегчения веса корпуса не только все переборки, но и палубу и рубку следует делать деревянными с использованием водостойкой фанеры. Это одновременно упростит монтаж люков, иллюминаторов и другого оборудования катера.

Теперь об особенностях постройки собственно армоцементного корпуса.

С армоцементом как разновидностью железобетона и использованием этого материала в любительском судостроении, а также с некоторыми осуществленными проектами малых армоцементных судов читатели сборника могли познакомиться по публикациям в ранее вышедших номерах (перечень наиболее важных из них приводится в конце статьи). При работе будут полезны книги братьев Бирюковичей «Мелкие суда из стеклоцемента и армоцемента» («Судостроение», 1965 г.) и В. Ф. Безукладова и др. «Корпуса судов из армоцемента» («Судостроение», 196В г.).

Напомним, что армоцемент состоит из песчано-цементного бетона, армированного несколькими слоями проволочной стальной сетки с мелкой ячейкой — обычно не больше 3—12 мм. Слои сетки должны быть равномерно распределены по толщина армоцементной конструкции, чтобы обеспечивалось дисперсное армирование (т. е. «распределенное», в отличие от сосредоточенного армирования толстыми стержнями в обычном железобетоне). Для приготовления раствора используют мелкий просеянный песок с крупинками диаметром не более 2,5 мм (тогда как для железобетона величина песчинок не имеет значения; используется даже гравий) и цемент высокопрочных марок. В результате армоцементная конструкция получается и достаточно прочной, и достаточно плотной (водонепроницаемой) даже при относительно малой толщине стенок.

Обычно на армоцементных судах длиной до 15 м наружная обшивка имеет толщину 15—20 мм. Вес ее получается близким к весу стальной обшивки толщиной 3—4 мм, поэтому естественно, что строят из армоцемента, как и из стали, только такие суда, для которых вес корпуса не играет первостепенной роли — водоизмещающие катера, килевые парусные яхты.

Важной характеристикой армоцемента является насыщение его армирующей сеткой. Коэффициент удельной поверхности сетки, характеризующий количество металла (общую поверхность проволоки) в единице объема армоцемента, должен составлять 2—3 см2/см3; вес сетки, приходящийся на 1 м3 конструкции, должен быть не менее 400—500 кг. Чем гуще и равномернее расположены слои сетки по толщине конструкции, чем меньше ячейка и диаметр проволоки применяемой сетки, тем выше прочность и упругость армоцемента. При этом, конечно, нельзя забывать и о необходимости плотного заполнения всего пространства между армирующими проволоками сетки цементно-песчаным раствором.

Следует еще добавить, что армоцемент отличается от железобетона в 5—7 раз меньшей толщиной защитного наружного слоя. Очень тонкий (2—3 мм) наружный слой при ударах работает вместе со всей толщей материала, благодаря чему предотвращается разрушение поверхности и образование трещин даже при больших нагрузках на изгиб.

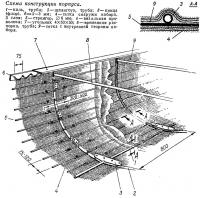

Конструкция армоцементного корпуса во многом зависит от принятого способа постройки. Применяются три способа; постройка без формы (опалубки) — прямо по выставленному на стапеле набору из трубчатых или деревянных шпангоутов; формование практически безнаборного корпуса на пуансоне (болване) или в матрице. В данном случае — для постройки одного судна силами любителя рекомендуется безопалубочный метод, дающий экономию времени (не потребуется изготавливать пуансон или матрицу) и обеспечивающий высокую прочность.

Металлические шпангоуты после омоноличивания корпуса остаются в толще обшивки. Соответственно недостатком является необходимость изготовлять этот самый поперечный набор в виде замкнутых сварных рамок из трубок или арматурных стержней. Именно этот способ был избран в 1943 г. изобретателем армоцемента Пьером Луиджи Нерви для постройки первой в мире армоцементной яхты «Ирен»; в дальнейшем отработанные им технологические приемы были использованы для постройки, по крайней мере, 500 армоцементных судов различных типов и назначений.

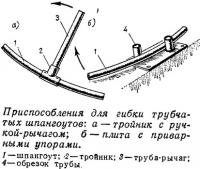

Шпангоуты для корпуса «Гринды» могут быть согнуты из полудюймовой (1/2") водогазопроводной трубы; из такой же трубы изготавливаются форштевень и киль. Всего нужно будет изготовить 10 шпангоутов, включая рамку транца. Все рамки собираются прямо на плазовой разбивке. Для придания рамкам жесткости бортовые концы шпангоутов на уровне палубы соединяют стальными угольниками или трубами, удаляемыми уже непосредственно перед монтажом палубы. Нижние концы шпангоутов соединяют приварными временными же флорами (можно их и оставить в конструкции, но тогда придется огибать их каждым слоем укладываемой вдоль киля сетки).

Корпус проще всего собирать в обычном положении — килем вниз. (Формование корпуса в положении вверх килем применяется обычно при использовании жесткого пуансона, вместе с которым и производят раскантовку корпуса.) Шпангоуты устанавливаются на стапеле в точном соответствии с теоретическим чертежом — через 800 мм. Верхние концы бортовых ветвей шпангоутов приваривают к стальному угольнику, образующему по всему периметру борта фланец для крепления деревянной палубы. Внизу — в ДП — шпангоуты приваривают к килю.

Поверх выставленных шпангоутов укладываются стрингера из 6-милли-метрового стального прутка. Когда эта работа будет закончена, образуется решетчатая поверхность корпуса, готовая для покрытия арматурной сеткой. Может быть использована тканая стальная сетка с ячейкой от 4 до 10 мм, изготовляемая по ГОСТ 3826—47 из проволоки диаметром 0,5—1 мм (сетки с № 4 по № 10). Три слоя сетки укладывают снаружи набора, тщательно разравнивая ее до получения плавной и ровной наружной поверхности, и три слоя — с внутренней стороны корпуса. Сетку каждого слоя привязывают к шпангоутам и стрингерам, а затем весь пакет прошивают насквозь тонкой вязальной проволокой.

Следующий этап постройки — омоноличивание корпуса раствором, в состав которого входят: портландцемента марки 500 — 100 вес. ч., песка — 100—140 вес. ч., воды — 40—45 вес. ч. Для получения более пластичного раствора желательно добавить в воду для затворения пластификатор— сульфитно-спиртовую барду одной из следующих марок: КБЖ — 0,40 вес. ч.; КБТ — 0,25 вес ч. или КБП — 0,22 вес. ч. (количество воды в случае применения этих добавок может быть уменьшено до 30 вес. ч.).

Таким образом, для изготовления армоцементного корпуса «Гринды» потребуются следующие основные материалы:

- трубы стальные водогазопроводные внутренним диаметром 1/2" (или 13—19 мм) — 90 погонных метров (чистый вес — 115 кг);

- стальная проволока диаметром 6 мм — 520 пог. м, вес — 120 кг;

- тканая стальная сетка № 4 — 10 — 400 м2, вес — 360 кг;

- проволока вязальная диаметром 2 мм — 2400 пог. м, вес — 60 кг;

- угольник 50X50X4 мм — 25 пог. м, вес — 76 кг;

- портландцемент марки 500 — 900 кг;

- речной песок — 1200 кг.

Кроме того понадобятся: немного листовой стали толщиной 2,5—3 мм, электроды для сварки арматуры, стальные угольники, трубы, деревянные бруски и рейки для раскрепления набора на стапеле.

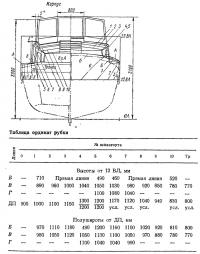

Коротко об особенностях работ на каждом этапе постройки судна. Как и обычно, начинать нужно с разбивки на плазе — фанерном щите — обводов теоретических шпангоутов, а также очертаний форштевня. Тем, кто приступает к подобной работе впервые, можно рекомендовать ознакомиться с книгой «15 проектов судов для любительской постройки», изданной «Судостроением» в 1974 и 1975 гг. (пособие это окажется полезным при последующем изготовлении палубы и оборудовании судна).

Ординаты в таблице указаны для наружной поверхности корпуса. Это значит, что при разбивке шпангоутов необходимо учесть толщину наружной обшивки, т. е. отложить внутрь от получившихся контуров шпангоутов 15 мм равномерно вдоль всей линии. Начинать вычерчивание шпангоутов на плазе рекомендуется с самого широкого шпангоута — со шп. 5. По данным таблицы на линиях сетки — ватерлиниях и батоксах — находят положения точек, а затем в этих точках в плаз забивают гвозди, которые служат опорами для огибания гибкой рейкой при вычерчивании лекального обводе шпангоута. Линия шпангоута на плазе должна быть плавной, свободно огибаемой деревянной рейкой сечением около 6X15 мм; достаточна длина рейки около 1,5 м.

Изготовление шпангоутов лучше начать со шп. 0 — наименьшего и имеющего простую погибь, и вести работу последовательно в корму. Каждая симметричная пара труб должна быть сразу же замаркирована так, чтобы потом их нельзя было перепутать. Для гнутья труб могут быть использованы обычные инструменты, широко применяемые водопроводчиками или газовщиками. Если их достать не удастся, можно сделать простейший инструмент из тройника, рассчитанного не соединение труб на полдюйма большего диаметра, чем диаметр трубок, используемых для изготовления шпангоутов. Тройник наворачивается на трубу, служащую рычагом и имеющую достаточную длину (от 1 до 1,5 м). При работе лучше использовать два таких приспособления, надеваемых на изгибаемый шпангоут. Контролировать изгиб ветви шпангоута можно, прикладывая его к плазу, на который для удобства работы следует набить гвоздей по линии шпангоута. Кроме номера, на каждом шпангоуте должно быть отмечено (керном и краской) положение линии борта и ватерлинии № 8, которые будут служить контрольными линиями при дальнейшей сборке корпуса.

Временные поперечины из труб или угольников прихватывают, отступя на 40—50 мм от отметки линии борта вниз. На каждой поперечине, как и на флоре внизу, отмечают положение линии ДП; наложив собранную рамку на плаз, отрезают лишние концы шпангоута, выступающие выше линии борта.

Трубчатый форштевень сваривается встык с килем. Предварительно — до сборки корпуса на стапеле — изготовляется и узел подкрепления вывода через корпус дейдвудной трубы гребного вала; естественно, до этого строитель должен разработать возможно более подробный и выполненный в большом масштабе эскиз установки двигателя на фундамент и валопроводе (неплохо даже сделать макет фундамента из фанеры, который затем пригодится для непосредственной «примерки» в корпусе катера).

Следующий этап — оборудование стапельного места. Постройка армоцементного корпуса может вестись под любым навесом или даже вообще на открытом воздухе, но важно обеспечить прочное основание и жесткую базу для контроля правильности сборки. Основанием может служить ряд уложенных на грунт поперечных брусьев (типа шпал), отрезков рельсов или крупной профильной стали (двутавров, швеллеров и т. п.). На стапеле необходимо при помощи натянутой стальной струны пробить линию ДП на всей длине судна. Важно также установить точное положение основной плоскости, от которой будет вестись отсчет всех размеров по вертикали — высот. Для этой цели удобно в носу, в корме и на миделе врыть в землю вертикальные стойки и при помощи шлангового уровня вынести на них положение ОЛ и ватерлинии 8. В дальнейшем, приложив одну из трубок шлангового уровня к нужной отметке, а вторую — к выверяемой конструкции на стапеле, можно осуществить контроль за высотами.

Первым на стапель устанавливают закладку — киль с форштевнем и кормовую часть с дейдвудной трубой. Их положение выверяется по отвесу и уровню, под киль устанавливаются прокладки необходимой высоты. Желательно заранее завести под киль полосу из трех слоев сетки, которая будет использоваться для армирования наружной части обшивки. После окончательного закрепления закладки к стапелю на киль последовательно устанавливают шпангоутные рамки, начиная с носа или кормы. Прикладывая трубки шлангового уровня к отметкам на шпангоуте и к контрольным отметкам на стойках стапеля, строитель должен убедиться в том, что левая и правая отметки находятся на одинаковой высоте, совпадающей с положением контрольной отметки. Вертикальность установки рамки проверяют по отвесу. К килю шпангоутную рамку сразу же прихватывают электросваркой, верхнюю часть фиксируют при помощи крепления временных поперечин-бимсов к временной продольной балке, простирающейся по всей длине судна, или к различного рода подпоркам или лесам. Окажутся полезными хомутики, согнутые из статной полосы по диаметру трубы шпангоута и имеющие отверстия для болтов; при помощи таких хомутиков шпангоут легко присоединить к любой металлической или деревянной балке.

Для окончательной проверки выставленного набора потребуются три тонкие и широкие рейки; лучше всего, если они будут длиной во всю длину корпуса. Одну из них прикладывают снаружи и временно крепят к корпусу на уровне линии борта, другую — на уровне ватерлинии, третью — по днищу (примерно по линии батокса БП или диагонали R теоретического чертежа). Строитель должен убедиться в том, что поверхность каждой рейки плотно прилегает к каждому шпангоуту каркаса, сохраняя свой естественный, свободный изгиб. Если между рейкой и каким-либо шпангоутом появился большой зазор, это значит, что или при изготовлении шпангоута или при его установке на стапель допущена какая-то ошибке. (Еще раз проверьте расстояние между плоскостями соседних шпангоутов — оно должно быть равно величине шпации.) Если зазор превышает 6—8 мм и небольшое перемещение — наклон шпангоута не дает желаемого результата, лучше снять шпангоут со стапеля и попытаться перегнуть его либо даже заменить другим с подгонкой по месту.

При удовлетворительной плавности обводов можно ставить на место палубный угольник, прихватывая его к верхним концам шпангоутов электросваркой. В вертикальной полке угольника желательно заранее насверлить отверстия для вязальной проволоки, которой к нему будут крепиться края арматурной сетки обшивки, а в горизонтальной — отверстия под крепежные болты палубы.

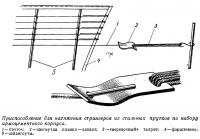

Теперь настало время наложить на корпус стрингера. Желательно использовать жесткие и ровные прутки, обеспечивающие ровную поверхность корпуса. Если применяется мягкая проволока, она должна быть тщательно отрихтована. Прутки накладывают на шпангоуты с наружной стороны, начиная от форштевня. Носовой конец стрингера изгибают в виде крюка, огибая им трубу форштевня. При этом не следует гнуть пруток по очень маленькому радиусу — в нем могут появиться трещины, что впоследствии станет причиной появления трещин и в армоцементной обшивке. Минимальный радиус при гибке любых деталей арматуры должен быть не менее 6 диаметров при жестком прутке и 4 диаметров — при мягком.

Укладывая стрингера, их распределяют равномерно по обводу каждого шпангоута и так, чтобы расстояние между ними не превышало 80—100 мм, а затем крепят к шпангоутам скрутками из мягкой вязальной проволоки. Сварка здесь нежелательна, так как при нагреве стальные прутки сильно деформируются, поверхности корпуса получатся неровными. По той же причине не рекомендуется сваривать концы двух прутков в месте стыка; лучше сделать перекрой длиной примерно 300 мм, наложив конец одного стрингера на другой, и перевязать соединяемые концы в четырех местах проволокой.

Стрингера укладывают, начиная с нижнего — от киля и по очереди на обоих бортах, чтобы не получалось перекоса набора на стапеле. Прутки должны быть туго натянутыми, но в то же время описывающими корпус без изломов — по плавной кривой. Эту работу облегчит простейшее приспособление для натяжения прутков, показанное на эскизе.

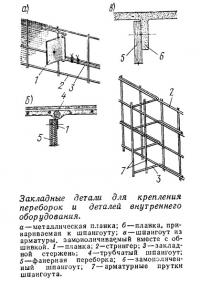

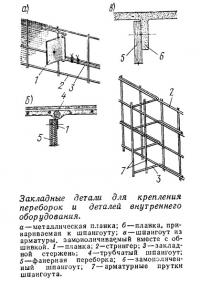

Часть поперечных переборок встает точно на шпангоуты, поэтому для крепления фанеры к стальной трубе нужно заранее, еще до установки на стапель, приварить небольшие пластинки с отверстиями, выступающие за поверхность армоцемента. К подобным закладным деталям при помощи болтов можно будет крепить любые деревянные конструкции.

Сетку начинают укладывать с внутренней стороны корпуса. Рулон целесообразно разворачивать поперек корпуса и сверху вниз, закрепив с помощью вязальной проволоки верхний край к угольнику ширстрека. Сетку необходимо плотно подтянуть ко всем шпангоутам, стрингерам и привязать к ним схватками из проволоки через каждые 150—200 мм. Лучше всего заранее нарубить проволоку кусками длиной по 40—50 мм и согнуть U-образные скобки. Один человек, находясь снаружи корпуса, просовывает концы скобок сквозь отверстия сетки в обхват прутка стрингера; второй — с помощью плоскогубцев обтягивает скобы изнутри, втугую скручивает их концы, а затем откусывает лишнее.

Слои сетки должны быть плотно прижаты один к другому и плавно обрисовывать поверхность корпуса без выпуклостей и вмятин. Один из слоев может быть уложен вдоль корпуса, если при этом удастся не нарушить плавность обводов. На киле слои сетки попеременно перепускают на противоположный борт с перекроем примерно 300 мм. Обрезают сетку кусачками. В тех местах, где к шпангоутам приварены пластинки для крепления деревянных конструкций и флоры, для их прохода сквозь сетку в ней прорезаются соответствующие щели в каждом слое.

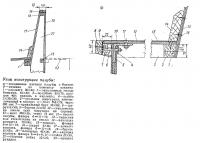

Когда все слои уложены, выровнены и прихвачены к набору, приходит время позаботиться о возможности крепления в последующем всего внутреннего насыщения катера (переборок, не совпадающих со шпангоутами, пайолов, мебели, цистерн, фундамента двигателя, дейдвудной трубы, гельмпорта). Стоит предусмотреть и возможность вывода через обшивку выхлопного трубопровода, отливных труб из кокпита и т. п.; лучше оформить эти отверстия заранее, чем сверлить их после замоноличивания корпуса. Для прохода труб в соответствующих местах к стрингерам приваривают фланцы, а в сетках прорезают отверстия, в которые перед замоноличиванием корпуса раствором вставляют деревянные пробки.

Некоторые варианты закладных деталей показаны на эскизах. Проще всего изготовить их из прутка диаметром 5—6 мм, согнув в виде П-образных скоб. Концы скоб пропускают сквозь сетку изнутри и загибают в противоположные стороны вдоль по двум соседним стрингерам. Длина концов, прикручиваемых к стрингерам вязальной проволокой, должна быть около 250 мм. Пластинки с отверстиями для крепления деталей обстройки могут быть приварены к проволоке заранее или после замоноличивания корпуса. Подобным же образом выводятся проволочные обушки для крепления угольников под пайолы.

Фундамент под двигатель может быть изготовлен из армоцементных продольных и поперечных балок толщиной около 25 мм, армированных стальными прутками и несколькими слоями сетки. Прутки должны быть надежно связаны со шпангоутами и стрингерами; точно так же и пакет сетки, покрывающий эти балки, нужно связать с основной сеткой. Поперечные балки, совпадающие с переборками машинного отсека, рекомендуется выполнить в виде высоких водонепроницаемых флоров, которые будут препятствовать распространению по трюму загрязненной воды. 8 кормовой переборке к ее арматуре надо заранее приварить стальной квадратный фланец с отверстием для прохода дейдвудной трубы, которая устанавливается внутри кормового плавника до его обтягивания сеткой.

Когда изнутри корпуса будет закончена установка всех закладных деталей, можно приступать к укладке наружных слоев армирующей сетки, разворачивая рулон или вдоль корпуса или по диагонали и прихватывая сетку скрутками к ширстречному угольнику, шпангоутам и стрингерам. Необходимо, чтобы три наружных слоя были плотно стянуты между собой, а вместе с внутренними слоями и стрингерами образовался пакет равномерной по всему корпусу толщины (15—18 мм), На участках между стрингерами не должно получаться вогнутости: здесь между наружным и внутренним пакетами сеток должен оставаться зазор ровно в 6 мм — по толщине стрингеров. Концы скобок, с помощью которых наружные слои сетки подтягиваются к набору, скручивать и откусывать лучше снаружи, стараясь при этом утопить остающийся конец скрутки в одно из отверстий сетки. После замоноличивания сетка должна быть покрыта лишь тонким защитным слоем раствора (2—3 мм); любые выступающие проволочки могут проявиться на наружной поверхности обшивки в виде нежелательных бугорков.

Плавность наружных обводов необходимо проверить с помощью гибкой рейки, прикладывая ее к поверхности сетки. Иногда несколько таких широких реек, идущих по всей длине корпуса, привязывают снаружи к арматуре, чтобы поддержать сетку при омоноличивании обшивки, обычно начинаемом изнутри корпуса. Через сутки, когда раствор затвердеет, эти рейки можно снять и покрывать корпус раствором снаружи.

Важно проследить, чтобы сетка и вся металлическая арматура не были загрязнены маслом, окалиной и пылью, нарушающими сцепление цементного раствора с металлом. Незначительная коррозия не страшна — металл, замоноличенный в портландцементе, не корродирует. Арматуру и сетку можно очистить от масла при помощи керосина или бензина, обработкой струей пара или кипячением в слабом растворе соды (обычно при достаточной выдержке под открытым небом специальная очистка от масла не требуется вообще).

Пригодны различные сорта портландцемента (обычный, быстротвердеющий, сульфатостойкий, гидрофобный) марок 400—500 и выше. Рабочий раствор готовится из смеси цемента с песком в соотношении (1:1)÷(1:1,4) по весу. Песок снижает усадку при затвердевании и уменьшает расход цемента, но излишнее количество песка снижает прочность материала. Для приготовления раствора пригоден хорошо промытый речной песок с зернами Диаметром до 5 мм; его необходимо просеять через металлическое сито с ячейками такого размера. Глинистые примеси и органические вещества недопустимы, поэтому бывает полезно предварительно исследовать небольшое количество песка, чтобы убедиться в его чистоте.

Высокие требования предъявляются и к чистоте воды: она не должна содержать органики, кислот, щелочей и прочих примесей. Лучше всего использовать водопроводную или чистую речную воду. Количество воды определяется по весу цемента; оптимальное соотношение вода : цемент от 0,35 до 0,45. Всегда стараются работать раствором с минимальным содержанием воды (иногда даже применяют специальные обезвоживающие добавки), поскольку излишнее ее количество в растворе снижает прочность материала.

Приготовление раствора начинают с тщательного перемешивания цемента с песком, а затем уже добавляют воду. Готовить необходимо только такое количество раствора, которое может быть использовано в течение 30—40 мин, так как по истечении этого времени раствор перестает схватываться. Для правильной дозировки составляющих надо пользоваться мерной посудой, заранее определив ее вес с песком, цементом и водой.

Чтобы цементный раствор обладал достаточной пластичностью и лучше заполнял ячейки армирующей сетки, в воду добавляют пластификатор — сульфитно-спиртовую барду в количестве 0,22—0,40% от веса цемента (в зависимости от марки барды).

Для приготовления качественного раствора лучше всего использовать механизированную бетономешалку небольшой емкости. Будет очень полезен ручной вибратор (вариант самодельного с использованием мотора от старой стиральной машины приведен в статье М. Г. Лагунова, опубликованной в сборнике №50). Раствор наносится на арматурную сетку вручную.

Информация об изображении

Закладные детали для крепления переборок и деталей внутреннего оборудования

Если строитель имеет в своем распоряжении достаточное число рабочих рук, рекомендуется произвести бетонирование корпуса за один прием — в течение одного дня. Эту работу лучше выполнять в прохладный (около 15°С) день при повышенной влажности воздуха, но без дождя (если корпус не защищен навесом).

Закладные детали для крепления переборок и деталей внутреннего оборудования

Раствор наносится изнутри корпуса и тщательно втирается кельмами таким образом, чтобы он проник сквозь все ячейки пакета сеток и выступил с обратной стороны, т. е. снаружи корпуса. Иногда втирают раствор и прямо руками, надев прочные резиновые перчатки (так приходится делать, если раствор не пластифицированный и плохо затекает в ячейки сетки). Работа вибратора будет способствовать проникновению раствора в пакет сеток и удалению из толщи раствора наружу воздушных пузырьков; при этом раствор уплотняется и достигается наивысшая прочность армоцементной обшивки. Следует, однако, учесть, что вибратор должен применяться лишь ограниченное время, иначе может произойти нежелательное отделение раствора от арматуры.

С наружной стороны корпуса сразу же разравнивают выступивший здесь раствор по всей поверхности обшивки, добиваясь, чтобы защитный наружный спой цемента нигде не был толще 3 мм.

Работа ведется, начиная от киля к бортам и вверх — к палубе. Излишки раствора можно снимать с помощью обрезка тонкой доски (длиной в шпацию), ребром которой проводят по уложенному раствору снизу вверх. Снятый раствор надо выбрасывать, так как он уже потерял нужные свойства.

Отдельные проволочки при выравнивании поверхности могут обнажиться; их нужно обязательно утопить в раствор. Изнутри корпуса раствор счищают до обнажения сетки и затем покрывают ее новым тонким защитным слоем свежего раствора. Фундаментные балки и высокие армоцементные флоры могут быть замоноличены позже, при этом нужно позаботиться о доступности для работы места стыка уже затвердевшего к тому времени цемента с новым раствором. Наружную поверхность обшивки через несколько часов после окончания бетонирования обрабатывают методом железнения: посыпают сухим цементом и тщательно втирают его с помощью стальной затирки или кельмы до получения гладкой блестящей поверхности.

Армоцемент приобретает свою окончательную прочность постепенно и в течение довольно длительного периода — около месяца. При затвердевании должен поддерживаться определенный режим влажности и температуры, чтобы процесс этот не прерывался и не образовывались трещины. Через сутки после бетонирования корпус снаружи и изнутри следует увлажнить, поливая при помощи шланга с распылителем. В зависимости от температуры и влажности окружающего воздуха это надо будет делать и в последующие 7—10 дней через каждые 2—3 часа. Для уменьшения испарения в жаркие дни надо покрыть корпус мешковиной или полиэтиленовой пленкой, под которой известное время может сохранятьтся требуемый микроклимат. Оптимальная температура для затвердевания цемента 15 С. В любом случае надо защитить корпус от действия прямых солнечных лучей и ветра.

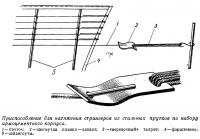

Информация об изображении

Приспособление для натяжения стрингеров из стальных прутков по набору армоцементного корпуса

Иногда выполняют бетонирование и в два приема. Сначала наносят и втирают раствор снаружи корпуса, пока он не выступит через сетку с обратной стороны. Наружная поверхность отделывается окончательно по всей площади, затем корпус выдерживают, обеспечивая необходимый уход, в течение 10—14 суток, В начале второго приема корпус внутри очищают от всех излишков раствора, после чего укладывают слой свежего раствора необходимой толщины. При этом необходимо соблюдать известную осторожность: поскольку ранее уложенный цемент еще не набрал полной прочности, в нем могут образоваться трещины (при слишком больших усилиях или неосторожном перемещении внутри корпуса людей).

Приспособление для натяжения стрингеров из стальных прутков по набору армоцементного корпуса

Следует учитывать, что по мере бетонирования корпус постепенно набирает вес, а это значит, что он должен быть надежно раскреплен на стапеле при помощи подпорок и кильблоков. Бетонирование участков обшивки под этими опорами лучше отложить на конец периода затвердевания цемента, когда под прочным корпусом опоры можно будет спокойно переставлять. Во всех случаях, когда нужно замонолитить какой-либо незначительный по площади участок, граничащий с уже затвердевшим цементом, для лучшего сцепления полезно применять композицию, составленную из эпоксидной смолы и сухого цемента.

Палуба и надстройка «Гринды» практически ничем не отличаются от аналогичных конструкций деревянных катеров. При их изготовлении можно руководствоваться рекомендациями уже упоминавшейся книги «15 проектов судов для любительской постройки», в которой опубликованы чертежи надстройки катера «Кальмар» такой же конструкции.

Основой для крепления палубы являются замоноличенный в обшивку стальной ширстречный угольник, окаймляющий кромку бортов по всему периметру корпуса, а также поперечные переборки на шп. 1, 5, 7'А> и 9’/э. Верхняя полка угольника очищается от наплывов цемента и ржавчины. К борту через заранее просверленные в угольнике отверстия крепится привальный брус. Затем в переборки врезаются карленгсы, которые будут служить опорами для полубимсов, и ставятся полу-бимсы, закрепляемые концами на бортовом угольнике и карленгсе. После подгонки и выравнивания всех верхних поверхностей подпалубного набора на полку угольника укладывается пакет из двух-трех слоев стеклоткани, обильно пропитанных эпоксидной смолой, или выравнивающий слой толстой парусины на сурике, и ставятся фанерные листы настила. Фанера плотно подтягивается винтами к угольнику и крепится шурупами к карленгсам, бимсам и привальному брусу. Сверху настил может быть покрыт парусиной на краске или стеклотканью на эпоксидной смоле.

Армоцементный корпус можно окрасить обычными масляными красками, но предварительно поверхности необходимо загрунтовать этинолевым лаком или этииолевыми красками. Помимо декоративной роли лакокрасочное покрытие должно служить защитой от проникновения влаги через тонкий слой цемента к проволоке сетки и развития ее коррозии. Наносить краску можно только на полностью затвердевшую и хорошо просохшую поверхность, очищенную от пыли.

Примечания

1. Гринда — крупный черный дельфин (достигающий длины 8,5 м), обитающий ьо многих морях земного шара, в том числе в Балтийском и Баренцевом, а также в морях советского Дальнего Востока.

2. Схема устройства такого унитаза приведена в книге «Школа яхтенного капитана», изданной «ФиС», в 1968 г.