Вот уже подряд несколько лет я и мои друзья катаемся на водных лыжах, сделанных своими руками из стеклопластика.

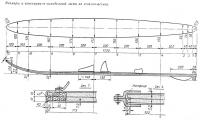

Форма обводов выбиралась исходя из личного опыта и обобщения многочисленных публикаций на эту тему. Работа была начата с изготовления из дерева модели-болвана с тщательной отделкой поверхностей. Затем по болвану были отформованы две значительной толщины матрицы из стеклопластика.

Технология изготовления самих лыж традиционна для пластмассового судостроения. Сначала на матрицу наносился разделительный слой, затем — декоративный, после чего контактным методом производилось формование в нижней и верхней матрицах отдельно двух секций — половин лыжи. Толщина нижней половины — 2,5 мм — набиралась четырьмя слоями стеклоткани сатинового переплетения (с учетом толщины декоративного слоя около 0,5 мм); толщина верхней — 2 мм — тремя слоями ткани. Использовалась смола ПН-1.

Сразу после формования обшивки лыжи в нее укладывали заранее заготовленный по шаблону пенопласт ПХВ (желтый), а также обрезки реек или вырезанные по шаблону с места куски фанеры толщиной 8 мм для установки креплений. Края стеклоткани загибались внутрь матриц на пенопласт.

Затем обе матрицы с отформованными половинками лыж укладывались одна на другую и стягивались болтами. После полимеризации матрица разбиралась.

Киль также изготовлялся из стеклопластика одновременно с общей формовкой. Конструкция креплений сделана аналогично серийным. При их установке задний срез крепления для носка следует совместить с линией, на которой лежит центр тяжести готовой лыжи с килем.

Лыжи получаются прочные и довольно легкие; вес одной лыжи 3,5 кг. По нашему мнению, они лучше серийных во всех отношениях, а мы перепробовали все серийные отечественные лыжи. На них легко поворачивать, переходить через волну (как на двух, так и на одной лыже). Вес лыжников, которым приходилось на них кататься, достигал 87 кг.

В воде лыжи не тонут. Они не рассыхаются, не требуют никакого ухода и окраски.

- Главная

- Проекты

- Виндсерфинги и лыжи

- 1977 год

- Стеклопластиковые прогулочные лыжи

Подкатегории раздела

Парусные яхты

Парусные катамараны

Парусные тримараны

Моторные лодки

Катера

Туристические суда

Рыболовные суда

Виндсерфинги и лыжи

Прицепы и трейлеры

Прочие проекты

Поделитесь информацией

Похожие статьи

Встаем на водные лыжи

Водные лыжи глазами конструктора

По воде, как по снегу: водные лыжи без буксировщика

За рубежом: Джульетта, кашалот, солнечные батареи, водные лыжи

Облегченные прыжковые водные лыжи с сотовым заполнителем

Сообщения: приманка, изобретатель, святой, рыболов, лыжи, кафе...

Современные спортивные водные лыжи

Подготовка парусной лыжи и обучение катания

Водные лыжи на подводных крыльях

Прогулочные катера-палатки «Бертрам-24» и «Cecca ST-550»

Водные лыжи глазами конструктора

По воде, как по снегу: водные лыжи без буксировщика

За рубежом: Джульетта, кашалот, солнечные батареи, водные лыжи

Облегченные прыжковые водные лыжи с сотовым заполнителем

Сообщения: приманка, изобретатель, святой, рыболов, лыжи, кафе...

Современные спортивные водные лыжи

Подготовка парусной лыжи и обучение катания

Водные лыжи на подводных крыльях

Прогулочные катера-палатки «Бертрам-24» и «Cecca ST-550»

Стеклопластиковые прогулочные лыжи

Год: 1977. Номер журнала «Катера и Яхты»: 68 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Плавучая дача катамаран «Золушка»

Новая модель пластмассовой моторной лодки «Нептун-3»

Катер с обводами глубокое V «Сирайдер»

Катер для дальних путешествий конструктора Дэвида Бича

Пластмассовые беспалубные яхты «Дрэскомб»

Парусный тримаран на подводных крыльях «Скиф»

Комфортабельный мореходный армоцементный катер «Гринда»

Прогулочная дюралевая моторная лодка «Обь-М»

Комфортабельный разъездной катер «ЛС-5»

Универсальная плоскодонная туристская лодка

Прогулочно-туристская каютная мотолодка «Радуга-51»

Пластмассовая прогулочно-туристская мини-яхта «Ассоль»

Яхты класса «минитонник» — «Соната-7», «Е-Боут» и «Лефре»

Проект многоцелевого мореходного катера

Моторно-парусный бот «Сережа»

Новая модель пластмассовой моторной лодки «Нептун-3»

Катер с обводами глубокое V «Сирайдер»

Катер для дальних путешествий конструктора Дэвида Бича

Пластмассовые беспалубные яхты «Дрэскомб»

Парусный тримаран на подводных крыльях «Скиф»

Комфортабельный мореходный армоцементный катер «Гринда»

Прогулочная дюралевая моторная лодка «Обь-М»

Комфортабельный разъездной катер «ЛС-5»

Универсальная плоскодонная туристская лодка

Прогулочно-туристская каютная мотолодка «Радуга-51»

Пластмассовая прогулочно-туристская мини-яхта «Ассоль»

Яхты класса «минитонник» — «Соната-7», «Е-Боут» и «Лефре»

Проект многоцелевого мореходного катера

Моторно-парусный бот «Сережа»

ТЕКУЩАЯ СТАТЬЯ

Стеклопластиковые прогулочные лыжи

СЛЕДУЮЩИЕ СТАТЬИ

Одноместный гребно-парусный катамаран «Лебедь»

Прогулочно-туристские каноэ — традиции и современность

Эскизы весел и работа весла на народном каноэ

Катер «Тюлень» водоизмещающего типа

Постройка каютного мини-катера «Арго»

Водные лыжи на подводных крыльях

Трейлер для транспортировки лодки

Рыболовная модификация моторной лодки «Сарепта-Р»

Новые байдарки «Таймень» приходят на смену «Салюту»

Катамараны — «палубные лодки» и плавдачи под парусом и мотором

Спортивный парусный швертбот-одиночка «Лазер»

Рыболовный тримаран из стеклопластика «Скат»

Новый проект швертбота «Цефей» класса Т-2

Жесткая рубка из кузова автомобиля «Москвич-434»

Гребные колеса с педальным приводом для байдарок

Прогулочно-туристские каноэ — традиции и современность

Эскизы весел и работа весла на народном каноэ

Катер «Тюлень» водоизмещающего типа

Постройка каютного мини-катера «Арго»

Водные лыжи на подводных крыльях

Трейлер для транспортировки лодки

Рыболовная модификация моторной лодки «Сарепта-Р»

Новые байдарки «Таймень» приходят на смену «Салюту»

Катамараны — «палубные лодки» и плавдачи под парусом и мотором

Спортивный парусный швертбот-одиночка «Лазер»

Рыболовный тримаран из стеклопластика «Скат»

Новый проект швертбота «Цефей» класса Т-2

Жесткая рубка из кузова автомобиля «Москвич-434»

Гребные колеса с педальным приводом для байдарок

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории