Наша группа виндсерфинга при Ленинградском кораблестроительном институте существует уже третий год. На базе судомодельной лаборатории ЛКИ и яхт-клуба института мы изготовили несколько виндсерферов. Удалось накопить и определенный опыт в изготовлении стеклопластиковых мачт для них.

От дерева мы отказались сразу же, так как трудно было изготовить из него мачту, отвечающую всем требованиям. Первая серия наших виндсерферов (см. сборник №60) имела мачты из легкого сплава. При свежем ветре напряжения в мачтах превышали допускаемые для этого материала, мачты гнулись, что нарушало работу паруса. Мачты плохо работали при порывистом ветре.

Как показал опыт участия в первых же соревнованиях, необходимо было иметь легкую и более прочную гибкую мачту.

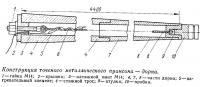

Экспериментировать со стеклопластиком начали еще весной 1975 г. Первый пуансон (на производстве такие пуансоны называют дорнами) изготовили из дерева. Покрыли его воском. Мачту формовали, наворачивая на дорн раскроенную заранее ткань. Стягивали мачту с дорна талрепом, который развивал усилие более 2 т. При формовании второй мачты стеклоткань все-таки приклеилась к дорну и снять ее не удалось. Тогда было решено изготовить дорн из металла.

Поскольку в сечениях мачта виндсерфера круглая, выточили дорн на токарном станке. Имеющиеся станки не позволяли точить столь длинные детали, поэтому пришлось сделать дорн составным из четырех частей.

Для облегчения снятия мачт было решено применить подогрев. После ряда опытов мы остановились на электрическом подогреве как наиболее удобном и технологичном.

Изготовление мачты по применяемой нами технологии выглядит так. Детали пуансона стягиваются тросом, вокруг которого предварительно обматывается нагревательный элемент. На пуансон, разогретый до температуры 50—60°С, кистью или тампоном наносится разделительный слой парафина либо воска толщиной 0,3—1 мм. После этого пуансону дают остыть.

Отрезают кусок ткани длиной 4,5 м и выкраивают трапециевидную заготовку, ширина которой на концах определяется по простейшей формуле — как произведение 3,14 Dn, где п — число укладываемых слоев, а D — диаметр конца мачты. Ткань пропитывают смолой и наматывают на уложенный горизонтально дорн. Работают двое. Один проворачивает пуансон, другой разглаживает ткань.

Чтобы избавиться от необходимости механической обработки поверхности мачты, ее сразу после укладки ткани обматывают полиэтиленом. На время полимеризации мачта ставится вертикально; это исключает возможность получения ею построечного изгиба. Для сокращения времени полимеризации дорн нагревается до 60° (не более) подачей напряжения на элемент. Для снятия мачты температуру нагрева дорна увеличивают до 110—120 °С.

Гибкость мачты регулируется в зависимости от веса спортсмена количеством слоев ткани. Для гонщика среднего веса рекомендуется мачта из шести слоев стеклоткани.

В смолу для предотвращения стенания добавляли аэросил марки А-500 по ГОСТ 14922—69.

Применялись следующие материалы: смола НПС-609-21М по МРТУ6-05-1306—70; ускоритель НК-2 по МРТУ6-05-1075—67; тиокол жидкий по ГОСТ 12812—76; гипериз по МРТУ38-2-5—66; стеклоткань Т-11ГВС9 по ГОСТ 19170—73. Соотношения компонентов связующего такие же, как указано в сборнике №60 1976 г.

Готовая мачта имеет длину 4160 мм при диаметре внизу 50 и наверху 30 мм. Снизу на длине около 300 мм и в районе крепления гика на длине около 1000 мм укладываются два усиливающих слоя.

- Главная

- Проекты

- Виндсерфинги и лыжи

- 1976 год

- Стеклопластиковая мачта для виндсерфера

Подкатегории раздела

Парусные яхты

Парусные катамараны

Парусные тримараны

Моторные лодки

Катера

Туристические суда

Рыболовные суда

Виндсерфинги и лыжи

Прицепы и трейлеры

Прочие проекты

Поделитесь информацией

Похожие статьи

Стеклопластиковая яхта «Манта-Клиппер 34» с А-образной мачтой

Стеклопластиковая каютная мотолодка-тримаран «Ладога-2»

Новая стеклопластиковая мотолодка «Дельта»

Стеклопластиковая мотолодка для Олимпиады «Гамма»

Стеклопластиковая мотолодка «Марс-М»

Гибкая мачта на «Летучем Голландце»

Стеклопластиковая мотолодка «Рапсодия»

Парусное вооружение виндсерфера для тренировок зимой

Полезные мелочи: запрессовка, течь, вентиляция, шпигат, мачта...

Стеклопластиковая мотолодка «Шетланд-503»

Стеклопластиковая непотопляемая мини-яхта «Нева»

Стеклопластиковая гребно-моторная лодка «Онега-2»

Полезные мелочи: навигатор, соединение, мачта, трейлер, карабин...

Стеклопластиковая байдарка «Нерль»

Стеклопластиковая каютная мотолодка-тримаран «Ладога-2»

Новая стеклопластиковая мотолодка «Дельта»

Стеклопластиковая мотолодка для Олимпиады «Гамма»

Стеклопластиковая мотолодка «Марс-М»

Гибкая мачта на «Летучем Голландце»

Стеклопластиковая мотолодка «Рапсодия»

Парусное вооружение виндсерфера для тренировок зимой

Полезные мелочи: запрессовка, течь, вентиляция, шпигат, мачта...

Стеклопластиковая мотолодка «Шетланд-503»

Стеклопластиковая непотопляемая мини-яхта «Нева»

Стеклопластиковая гребно-моторная лодка «Онега-2»

Полезные мелочи: навигатор, соединение, мачта, трейлер, карабин...

Стеклопластиковая байдарка «Нерль»

Стеклопластиковая мачта для виндсерфера

Год: 1976. Номер журнала «Катера и Яхты»: 64 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Три варианта мотолодки «Серебрянка-3»

Конструкции беспалубных мотолодок

Крейсерский парусно-моторный швертбот

Крейсерская парусно-моторная яхта «Восток»

Проект яхты компромисса «Коршун»

Крыльевое устройство для мотолодки «Прогресс»

Мотолодки «Лотос» и «КСП-1»

Многореданный 50-узловый глиссер «Мэпл Лиф IV»

Парусный тримаран «Мираж»

Четвертьтонник «Трамп» из алюмнннево-магниевого сплава

Моторный парусник со стаксельным вооружением «Кэриббин»

Быстроходная мотолодка на лыжах «Василиса»

Серийная одноместная байдарка «Таймень-1»

Бригантина «Витязь» с малой осадкой

Легкая гребная лодка ветка-долбленка

Конструкции беспалубных мотолодок

Крейсерский парусно-моторный швертбот

Крейсерская парусно-моторная яхта «Восток»

Проект яхты компромисса «Коршун»

Крыльевое устройство для мотолодки «Прогресс»

Мотолодки «Лотос» и «КСП-1»

Многореданный 50-узловый глиссер «Мэпл Лиф IV»

Парусный тримаран «Мираж»

Четвертьтонник «Трамп» из алюмнннево-магниевого сплава

Моторный парусник со стаксельным вооружением «Кэриббин»

Быстроходная мотолодка на лыжах «Василиса»

Серийная одноместная байдарка «Таймень-1»

Бригантина «Витязь» с малой осадкой

Легкая гребная лодка ветка-долбленка

ТЕКУЩАЯ СТАТЬЯ

Стеклопластиковая мачта для виндсерфера

СЛЕДУЮЩИЕ СТАТЬИ

Парусная яхта «Курьер-III» класса «четвертьтонник»

Плавдачи «Аленушка», «Янта» и «Дон»

Японская плавучая дача для открытого моря

Парусный мини-тримаран «Триоль»

Каютная мотолодка «Флора-2»

Описание легендарного судна «Фрам»

Плавучая дача катамаран «Золушка»

Новая модель пластмассовой моторной лодки «Нептун-3»

Катер с обводами глубокое V «Сирайдер»

Катер для дальних путешествий конструктора Дэвида Бича

Пластмассовые беспалубные яхты «Дрэскомб»

Парусный тримаран на подводных крыльях «Скиф»

Комфортабельный мореходный армоцементный катер «Гринда»

Прогулочная дюралевая моторная лодка «Обь-М»

Комфортабельный разъездной катер «ЛС-5»

Плавдачи «Аленушка», «Янта» и «Дон»

Японская плавучая дача для открытого моря

Парусный мини-тримаран «Триоль»

Каютная мотолодка «Флора-2»

Описание легендарного судна «Фрам»

Плавучая дача катамаран «Золушка»

Новая модель пластмассовой моторной лодки «Нептун-3»

Катер с обводами глубокое V «Сирайдер»

Катер для дальних путешествий конструктора Дэвида Бича

Пластмассовые беспалубные яхты «Дрэскомб»

Парусный тримаран на подводных крыльях «Скиф»

Комфортабельный мореходный армоцементный катер «Гринда»

Прогулочная дюралевая моторная лодка «Обь-М»

Комфортабельный разъездной катер «ЛС-5»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории