Правда, прочность сплава АМг значительно ниже дюраля (предел прочности на разрыв 28 кг/мм2 вместо 40—45) и стоит этот материал дороже (1 руб. за кг вместо 78 коп.). Однако благодаря тому, что корпус лодки предполагалось штамповать целиком из одного листа, а ребра набора выполнять в виде гофров и зигов, количество деталей корпуса можно было сократить до минимума, значительно уменьшить длину стыковых и пазовых соединений.

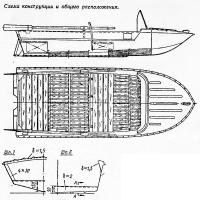

Основные данные лодки

| Длина наибольшая, м | 3,53 |

| Ширина наибольшая, м | 1,35 |

| Высота борта на миделе, м | 0,46 |

| Высота надводного борта при полной нагрузке, м | 0,27 |

| Предельная мощность подвесного мотора, л. с. | 15 |

| Вес со снабжением, кг | 110 |

| Розничная цена, руб | 380 |

Наше внимание привлек проект трехместной мотолодки «Москвичка», разработанный Г. С. Малиновским. Небольшие размерения и вес, обводы, позволяющие вывести лодку весом 250—350 кг на режим глиссирования с наиболее доступными подвесными моторами мощностью 8—12 л. с., достаточная статическая и ходовая остойчивость обеспечивали гарантированный сбыт продукции. Обводы лодки позволяли штамповать корпус из одного листа.

В 1968—1969 гг. была выпущена небольшая опытная партия мотолодок — см. №17, 1969 г. Кроме обычных испытаний, на опытных образцах особое внимание уделялось выявлению всех особенностей сплава АМг в качестве основного материала корпуса, проверке прочности и надежности сварных соединений в конструкции из сравнительно тонких (δ=1,5—2 мм) листов металла.

Испытания, которые проводились в Калининградском заливе, показали, что лодка хорошо управляется и достаточно остойчива. Остойчивость сохраняется и при размещении двух пассажиров на одном борту. Мореходные качества лодки проверялись при волне высотой до 0,7 м и оказались вполне удовлетворительными, хотя приходилось снижать скорость. На мерной линии с мотором «Москва-М» лодка показала скорость 20 км/час с тремя человеками и 30 км/час с одним человеком. При установке «Вихря» лодка буксирует воднолыжника.

Что касается прочности корпуса, то испытания на волне под мотором «Вихрь» показали, что количество поперечного набора и его жесткость недостаточны. На лодках первой серии поперечный набор был подкреплен, а на последующих — изменена его конструкция и увеличено количество связей. Одновременно пришлось усилить жесткость транца.

В целом качественно сваренный корпус из тонколистового металла АМг можно считать вполне надежным, несмотря на значительные динамические перегрузки при глиссировании на волне.

По результатам проведенных испытаний проект лодки был откорректирован, и завод начал выпускать ее серийно под индексом «Янтарь-2».

Глиссирующий корпус с небольшой килеватостью днища и запалубленной носовой частью состоит из следующих основных элементов: днища, изготовленного из одной заготовки вместе с кормовыми частями бортов; транца; палубы с поперечным набором; двух носовых частей обшивки борта (одна деталь левого борта, вторая — правого); планширя правого и левого бортов; поперечного днищевого набора, состоящего из шести флоров.

Все указанные детали сделаны на прессе. На оригинальную конструкцию штампа для изготовления днища заводу выдано авторское свидетельство.

Лодка оборудована съемным ветровым стеклом, сиденьями со съемными спинками, деревянными решетчатыми пайолами и веслами. Под сиденьями размещены воздушные ящики общим объемом 150 дм3, что делает лодку непотопляемой. Необходимая жесткость и прочность днища обеспечены продольными гофрами, которые получаются при штамповке заготовки на прессе.

Флоры, изготовленные из листа с отогнутым фланцем, приварены к днищу аргоно-дуговой сваркой через 390 мм. Бортовых ветвей шпангоутов нет, штампованный планширь из листа толщиной 1,5 мм и крепление банок к бортам создают достаточно жесткую конструкцию. Планширь, палубный набор (три бимса) и часть деталей насыщения привариваются к бортам контактной точечной сваркой. Штампованный транец подкреплен угольником по верхней кромке и Z-образным профилем. Толщина наружной обшивки, транца и флоров — 2 мм, палубы — 1,5 мм.

Благодаря применению штампованно-сварной конструкции удалось примерно в два раза сократить общую длину стыковых и пазовых соединений, снизить трудоемкость изготовления корпуса. Для серийного выпуска мотолодок на заводе создан специализированный участок с поточной Организацией труда.