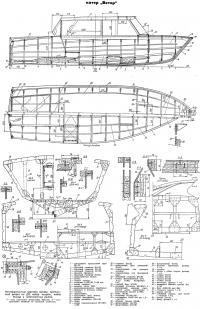

Назначение катера «Ветер» самое широкое: для прогулок, водного туризма, буксировки спортсменов на водных лыжах. Катер имеет остроскулые обводы и рассчитан на плавание по большим рекам, водохранилищам, озерам и прибрежным районам моря при волнении до 2 баллов.

Непотопляемость обеспечивается при затоплении любого из трех отсеков.

Основные данные катера

| Длина наибольшая, м | 6,55 |

| Длина расчетная, м | 6,18 |

| Ширина, наибольшая, м | 2,03 |

| Ширина по скуле наибольшая, м | 2,03 |

| Ширина по скуле у транца, м | 1,70 |

| Высота борта на миделе, м | 0,96 |

| Водоизмещение полное, т | 1,95 |

| Осадка средняя при этом, м | 0,29 |

| Водоизмещение порожнем, т | 1,35 |

| Осадка габаритная на стоянке, м | 0,65 |

| Пассажировместимость, чел | 6 |

| Максимальная скорость хода, км/час | 48—50 |

| Двигатель «ГАЗ-12» мощностью, л. с. | 77 |

| Дальность плавание запасам топлива, км | 200 |

Набор корпуса катера делают из сосны или ели, а обшивку из фанеры марок БС-1 или ФСФ толщиной 4 мм (борта и палуба) и 8 мм (днище).

Общее распопожение

Размеры каюты — кокпита, закрытого застекленной рубкой — обеспечивают свободное размещение 6 человек (гключая водителя).

Кокпит оборудован мягкими креслами и диваном, откидным столиком и газовой плиткой. В катере можно расположить три мягких спальных места, откидывая спинки носового дивана и средних кресел; кормовое кресло вкладывается между средними. Широкий люк в крыше рубки для входа и выхода закрывается сдвижным брезентовым верхом.

По длине корпус разделен на три отсека.

Форпик отделен от кокпита водонепроницаемой переборкой на шп. 3, в которой предусмотрен люк.

Моторное отделение расположено в корму от г-образ-ной водонепроницаемой переборки, установленной на шп. 8-9; одновременно эта же переборка служит основанием для кормового кресла и газовой плитки, а ее средняя часть — нижней ступенькой «трапа». В моторном отсеке расположены главный двигатель, водо- и маслохолодильники, аккумулятор, угловой реверс-редуктор и два 50-литровых топливных бака, отделенных съемными листами (район шп. 8-9). Для доступа в моторный отсек предусмотрен люк в палубе.

Постройка

Днищевую и бортовую часть шпангоутов следует разбивать по таблице плазовых ординат корпуса, а палубу — по таблице плазовых ординат палубы. Каждый шпангоут лучше разбивать на отдельном листе бумаги (или фанеры), на который затем следует нанести все конструктивные элементы шпангоута.

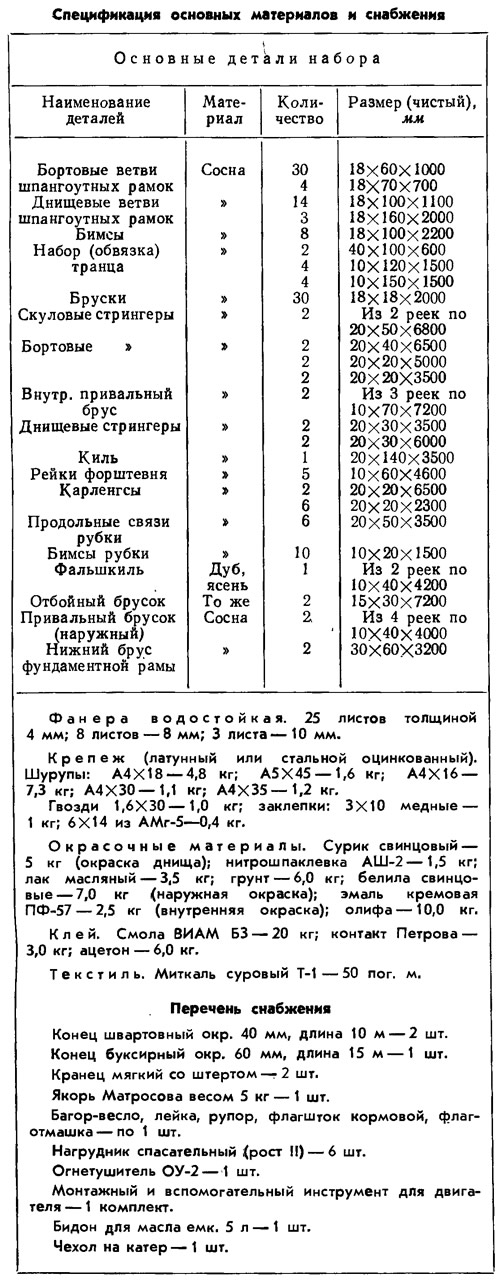

Спецификация основных материалов с указанием размеров деталей приведена в табл. 1. Шпангоуты делают из сосны или ели 1—2-го сорта и собирают на клею ВИАМ Б-3 (или других смоляных клеях), латунных либо оцинкованных гвоздях и шурупах.

Таблица 1

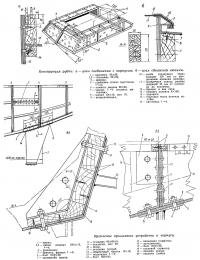

Сборка шпангоутных рамок производится на фанерных (δ=4 мм) кницах, между которыми ставятся заполнители — сухари.

Полотно переборки на шп. 3 (фанера δ=4 мм) ставится со стороны кокпита и подкрепляется четырьмя стойками 18X40. Крышка люка крепится на шпильках М6Х65, приваренных к стальным полоскам-комингсам, которые затем крепятся к переборке шурупами.

Шп-ты 4, 5, 6, 7 состоят из полубимсов, бортовых и днищевых ветвей и флоров. Полотнища флоров (фанера 6 = 4 мм) ставятся на всю ширину корпуса и подкрепляются стойками. Для прохода тяг дистанционного управления двигателем и реверс-редуктором во флорах прорезают отверстия.

Полотнище полупереборки на шп. 8 ставится со стороны кокпита и подкреплено двумя стойками 18X20 и одной 18X40. Между стойками на высоте 300 мм от ОЛ нужно поставить поперечные бруски сечением 20X30.

На шп. 9 боковые части опорного контура для z-образной переборки и фундаментных балок закрываются съемными листами, устанавливаемыми на шпильках М6Х70 и болтах М6Х16 и прокладках из бензомаслостойкой резины 3X20. На стойках, бортовых и днищевых ветвях шпангоута следует установить шпильки, приваренные к металлическим полосам.

На шпангоутах кормовой части для перевязки их с фундаментными балками устанавливают кницы из сплава АМг-5В.

Транец состоит из бимса, двух бортовых ветвей, днищевой ветви, стоек и хвостовой части (на чертеже обозначена буквами М-О-П-Р по углам). Бимс, днищевая ветвь, поперечная связь и хвостовая часть транца выклеиваются по шаблонам с плаза из реек толщиной 10 мм. Для обшивки транца следует применить фанеру δ = 4 мм, а для обшивки хвостовой части — фанеру δ = 0,5÷1 мм (в 3—5 слоев). Со стороны моторного отделения на транце для перевязки его отдельных частей ставятся фанерные кницы, а между ними и обшивкой — сухари.

Киль с форштевнем изготовляются из сосны или ели 1—2-го сорта (киль в кормовой части — из доски 20X140X3550, а в носовой части склеен из пяти реек 10X60X4600). Соединение «на ус» расположено в районе 6—7 шп. В кормовой части на киль устанавливаются два бруска 20X20 и сверху к ним крепится накладка из фанеры δ = 4 мм. Такое местное уширение килевой доски необходимо для установки гельм-порта.

Вырезы под продольный набор выпиливаются после установки шпангоутных рамок на стапеле (корпус удобнее собирать вверх килем). Верхний бортовой стрингер — привальный брус — склеен из реек 10X70; в районе шп. 6—7 к нему примыкает стрингер крыла (декоративного) 30X40. Весь продольный набор, за исключением форштевня с килем и фундаментных балок, крепится к поперечному набору корпуса на клее ВИАМ Б-3 и шурупах. Киль и форштевень соединены со шп. 1÷8 и транцем металлическими (АМг-5В) кницами и угольниками, а со шп. 9÷12 — шурупами А5ХВ5.

Стенки фундаментных балок вырезаны из бакфанеры δ=7 или фанеры марок ФСФ, БС-1 δ=10 мм; балки собираются на клее ВИАМ Б-3, шурупах и болтах. Опоры под реверс-редуктор изготовляются из легкого сплава АМг-5В и крепятся к балкам заклепками; сами балки крепятся к шп. 10, 11, 12 и транцу кницами из АМг-5В, а к шп. 8 и 9 — шурупами. Все продольные связи перевязываются с транцем кницами из легкого сплава АМг-5В.

После малковки продольного и поперечного набора приступают к установке наружной обшивки сначала на борта, а затем на днище. Обшивка ставится на клее или на густотертой масляной краске и шурупах А4Х18 (борт и палуба) и А4Х35 (днище). Шаг шурупов не более 70 мм. Соединение листов бортовой обшивки и палубного настила следует производить «на ус», а днищевой—на стыковых планках шириной 80 мм (с прокладкой из мешковины) медными заклепками ∅ 3X18 в два ряда. Бортовую часть декоративных крыльев обшивают 4—5 слоями фанеры δ = 1 мм.

Обшитый корпус можно снять со стапеля и перекантовать для установки остальных частей набора, настила палубы, а также наклонной части z-образной переборки на шп. 8—9. После этого корпус оклеивают миткалем на клее ВИАМ Б-3 или стеклотканью на смоле ПН-3. Затем устанавливают привальные брусья, фальшкиль и отбойные бруски и металлические оковки по ним.

Бимсы рубки склеены из отдельных реек, а полубимсы — сплошные; крыша надстройки (фанера δ = 4 мм) оклеивается так же, как и корпус. Для остекления рубки следует применить органическое стекло. Два боковых стекла (носовые) сдвижные. Сдвижную «лючину» люка в крыше рубки изготовляют из брезента, сложенного вдвое.

Оборудование кокпита выполняется легким, щитовым из фанеры 6 = 4 мм. Для изготовления мягких сидений лучше применить губчатую резину или поролон, которые затем обшиваются текстовинитом.

Люк моторного отсека закрывается фигурной крышкой из двух половин, изготовляемых по шаблонам с места.

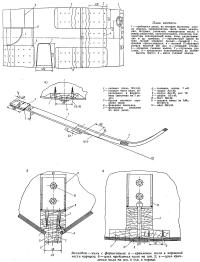

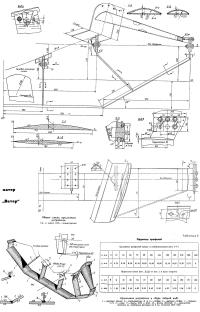

Крыльевое устройство

Устройство состоит из одного носового подводного трапециевидного крыла из стали 10ХСНД (СХЛ-4). Крыльевое устройство — съемное. Установка и снятие крыла производятся без каких-либо переделок моторной установки, но с заменой гребного винта.

Регулировка угла атаки производится путем поворота всего крыльевого устройства. Перед изготовлением деталей крыла следует выполнить разбивку крыльевого устройства на плазе, согласовав его с корпусом.

Крыльевое устройство сварной конструкции состоит из несущего крыла, стабилизаторов и шести стоек. Крыло и стабилизатор имеют симметричный сегментный профиль, все стойки, кроме верхних,— двояковыпуклый симметричный сегментный, а верхние стойки — симметричный сегментный профиль (табл. 2).

Сварку крыльевого устройства для уменьшения деформаций следует производить в кондукторе, сделанном по плазу. Сварные швы обрабатываются до радиуса 5 мм и зачищаются до 9.

Оси вращения крыльевого устройства изготовляются из латуни Л62 и крепятся к кронштейнам крыла винтами. Днищевые кронштейны изготовляются из стали 10ХСНД (СХЛ-4) по уточненным данным с плаза. Эллиптические отверстия в них лучше сверлить по месту при монтаже.

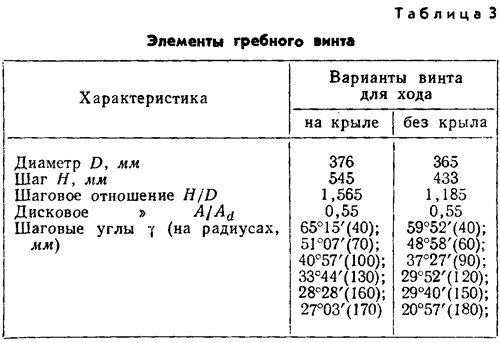

Таблица 3

Верхнюю стойку с лапой и башмаком следует изготовить сварной конструкции из Ст. 3. Лапа верхней стойки изготовляется из отдельных частей, которые соединяются одна с другой болтами М10Х50, а со стойкой — на сварке.

Башмак с кронштейном должен быть изготовлен строго по обводу корпуса катера. К кронштейну башмака затем приваривается фигурная кница. Верхняя стойка (сталь δ = 3 мм) собирается из нижнего и верхнего листов, гнутых по радиусу. Зажим крыла в кронштейнах, закрепленных на корпусе катера, и в лапах верхних стоек осуществляется при помощи болтов М16Х40. Под гайки болтов обязательно следует поставить пружинные шайбы, а под головки болтов — обычные шайбы.

Крыльевое устройство крепится к корпусу катера при помощи книц двух типов и болтов М10, для чего в корпусе между шп. 4 и 5 следует установить бракеты из фанеры δ = 8 мм и подкладки из сосны 20X120X270 и 40X95X270. При установке устройства под болты обязательно должна быть сделана подмотка из пеньки на густотертом свинцовом сурике.

При установке крыльевого устройства следует добиться, чтобы плоская часть несущего крыла составляла с ОЛ угол минус 3°30'. При ходовых испытаниях в случае плохого выхода катера на крыло угол атаки должен быть отрегулирован.

Рулевое устройство состоит из балансирного руля с пером обтекаемого профиля, баллера (из трубы ∅ 32X6X650, сталь 20), гельмпорта, сектора, штуртросовой проводки (тросик ∅ 4,65 мм) с роликами и талрепами, ограничителей перекладки руля на 35° и рулевой колонки со штурвалом автомобильного типа. Перо руля сварено из Ст. 3 6 = 2 мм и заполнено каменноугольным пеком.

При установке на палубе уток, киповых планок и рыма их фундаменты должны быть перевязаны с поперечным набором металлическими кницами.

Механическая установке

На катере установлен конвертированный автомобильный двигатель «ГАЗ-12» («ЗИМ»). Если потребуется конвертировать двигатель своими силами, следует руководствоваться известной книгой Б. А. Лазарева.

Двигатель устанавливается на фундаментные балки на амортизаторах.

Реверс осуществляется угловым реверс-редуктором УРПП-22-1,5, который крепится к опорам фундаментных балок болтами М10. В случае отсутствия реверс-редуктора указанного типа можно изготовить своими силами обычную угловую передачу без реверса, а реверс осуществлять через штатную коробку передач, оставленную на двигателе.

Управление двигателем дистанционное — с места водителя.

От кнопки подсоса и педали газа к двигателю и от рычага реверса к реверс-редуктору под пайолом проходят жесткие тяги.

Топливный трубопровод изготовлен из медных и алюминиевых трубок, соединенных штуцерами и дюритами, а бензобаки— из сплава АМг-5В. Датчик указателя уровня бензина БМ-20 устанавливается только на одном баке.

Систему охлаждения главного двигателя лучше принять двухконтурной; внутренний замкнутый контур пресной воды; внешний открытый контур забортной воды (пресной или морской). Внешний контур состоит из водозаборника с фильтром, насоса и трубопровода с арматурой. Забортная вода из насоса попадает в холодильники воды и масла, откуда часть ее идет на охлаждение углового реверс-редуктора, а другвя часть — за борт через выхлопной трубопровод. Пресная вода в замкнутом контуре проходит последовательно от циркуляционной помпы зарубашечное пространство блока цилиндров и головки блока, термостат, расширительный бачок, водоводяной холодильник и зарубашечное пространство выхлопного коллектора.

Для системы охлаждения следует применить трубы из сплава АМг и дюритовые соединения. Насос забортной воды следует ставить как можно ниже уровня действующей ватерлинии.

Выхлопной трубопровод обязательно должен быть снабжен эластичной вставкой из металлорукава и изолирован асботканью. Охлаждение его осуществляется забортной водой. Выхлопная труба выводится через транец.

Валопровод состоит из карданного вала, гребного вала, дейдвуда с сальником и кронштейна гребного вала. Карданный вал автомобильного типа имеет до 380 мм. Гребной вал 30 мм изготовлен из стали марки 2X13. Дейдвудная труба 42X4 из Ст. 3 приваривается под углом 13° к фланцу 420X120X4, который крепят к корпусу болтами М8.

Конструкция сальника предусматривает возможность замены резиновых манжет (при выходе их из строя и отсутствии запасных) сальниковой набивкой. Для смазки сальника установлена пресс-масленка.

В кронштейн гребного вала (сварной из стали 20) запрессовывается резино-металлический подшипник Гудрича.

Трехлопастной гребной винт (табл. 3) левого вращения с лопастями сегментного профиля изготовляется из латуни ЛМцЖ 55-3-1 или из стали (сварной).

Все стальные детали механической установки следует оцинковать.

В качестве источника электроэнергии предусмотрена одна аккумуляторная батарея типа 6СТ-68, зарядка которой осуществляется генератором Г-21, навешенным на главный двигатель.

Для контроля за работой двигателя, источников тока и распределения электроэнергии на приборном щитке должны быть установлены приборы с соответствующей коммутационной и защитной арматурой. С этого же пульта должно осуществляться управление сигнально-отличительными огнями и подача звукового сигнала.