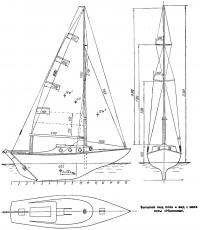

Основные характеристики яхты «Новинка»

| Длина наибольшая, м | 9,35 |

| Длина по КВЛ, м | 7,20 |

| Ширина наибольшая, м | 2,70 |

| Осадка, м | 1,40 |

| Парусность, м2 | 35 |

| Мощность двигателя «СМ-557Л», л. с. | 13,5 |

| Водоизмещение, т | 4,5 |

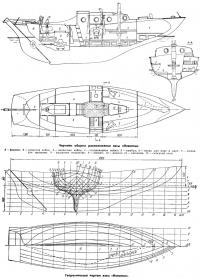

Вооружение яхты — бермудский шлюп. Обводы «Новинки» подобны обводам яхт типа «Фолькбот», но она отличается от них несколько большими размерами, что позволяет значительно улучшить условия обитаемости. Корпус яхты разделен на четыре отсека — форпик, каюту, машинное отделение и ахтерпик, изолированных водонепроницаемыми стеклоцементными переборками. Яхта способна сохранять плавучесть при заполнении водой любого одного отсека.

Форпик предназначен для хранения парусов, тросов, якорных канатов и осветительных фонарей. Здесь же расположена одна запасная койка. Вход в форпик осуществляется через палубный люк.

Во втором, самом большом отсеке расположена каюта, имеющая высоту от пайола до подволока 187 см. В каюте находятся четыре стационарные и две подвесные койки, стол, камбуз, радиоприемник, шкаф для провизии и посуды, полки для книг и карт. Возле каждой койки на полупереборках закреплены вешалки для береговой одежды. Штормовая и рабочая одежда хранится на вешалках под палубой, в кормовой части каюты, за входным трапом. Вход в каюту — через сдвижной люк.

В третьем, моторном отсеке под кокпитом установлены мотор и ящики с инструментами.

Четвертый отсек — ахтерпик используется для хранения топлива, краски и смазочных материалов. Вход в ахтерпик осуществляется через палубный люк.

Технология постройки яхты

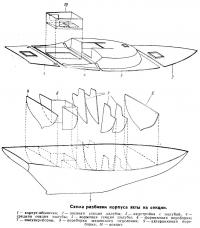

Яхта изготовлена из стеклоцемента КБ-1. Конструкция «Новинки» сборно-монолитная. Яхта состоит из 13 сборных блоков: корпуса-оболочки; носовой секции палубы; надстройки; средней секции палубы в районе кокпита; кормовой секции палубы; форпиковой переборки; четырех каютных полупереборок; переборки, отделяющей каюту от машинного отделения; ахтерпиковой переборки и кокпита.

Первым был изготовлен основной блок — стеклоцементный корпус-оболочка. Эта работа была разделена на два этапа. Первый подготовительный этап — изготовление земляной формы. По плазовому чертежу были вырезаны фанерные лекала, которые затем выставили килем вверх на построечном месте — непосредственно на берегу Днепра. Промежутки между лекалами засыпали землей, содержащей около 30% чернозема. Такая земля при незначительном увлажнении легко поддается формовке. Для придания земляной форме гладкой поверхности ее при окончательной отделке обработали стальными кельмами с одновременным увлажнением каждого обрабатываемого участка. В результате форма приобрела совершенно правильные очертания с безукоризненно гладкой поверхностью.

Сразу же после отделки земляной формы (во избежание ее разрушения атмосферными воздействиями) приступили ко второму этапу работ — изготовлению на форме стеклоцементного корпуса яхты. Сначала на земляную форму уложили один слой стеклоткани, на которую кистями нанесли цементный клей (вода : цемент = 0,65). Затем на стеклоткань поочередно было уложено 11 слоев стеклоцемента на основе бесщелочного стеклянного волокна в виде срезов диаметром 10—12 мк при длине волокон 600—700 мм. Стеклоткань, входящая в состав стеклоцементной оболочки и являющаяся первым ее слоем, выполняла одновременно и роль разделительного слоя, предотвратившего прилипание оболочки к земляной форме.

Укладка каждого слоя волокон производилась вдоль и поперек корпуса, после чего волосяными кистями наносился цементный клей (вода : цемент = 0,5). Цементный клей (цемент глиноземистый марки 400) приготовлялся в мешалке ручного действия. Нанесение цементного клея производилось методом торцевания, т. е. частыми ударными движениями сверху вниз, при которых торец кисти, нанося на волокно цементный клей, одновременно уплотняет стеклоцемент. Стекловолокно раскладывалось с таким расчетом, чтобы цементный клей достаточно легко проникал между волокнами. Полная толщина одного слоя волокон, покрытых цементным клеем, составляла 0,7—0,9 мм, причем волокна рельефно выступали сквозь цемент. Избыточная толщина цементного слоя недопустима, так как это снижает прочность стекло-цемента.

В течение всего процесса изготовления стеклоцементной яхты велся строгий учет расхода стеклянного волокна и цемента. Только при определенном соотношении этих материалов можно достигнуть высокой прочности стеклоцемента при сжатии, растяжении или изгибе.

Прочность стеклоцемента на растяжение непрерывно возрастает по мере увеличения в нем количества стеклянного волокна, но в то же время при этом снижается его прочность на сжатие. Прочность стеклоцемента при изгибе (при использовании цемента марки 400—500) возрастает только при увеличении содержания в нем стеклянного волокна — до 10—15% (большее содержание приводит к снижению прочности '). Учитывая, что наиболее характерным видом напряжений в корпусе яхты являются напряжения изгиба, содержание стекловолокна в стеклоцементе было принято равным 10—12% по весу. На отдельных участках корпуса, где возможно возникновение больших растягивающих усилий, содержание стеклянного волокна повышалось (кромки бортов; места крепления вант-путенсое, руля). Здесь стекло-цемент изготовлялся из смоченных в цементном клее и хорошо пропитанных цементом пучков волокон.

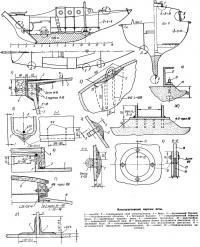

После укладки всех слоев стеклоцемента толщина оболочки по бортам и днищу составила 9—11 мм. Для увеличения прочности и жесткости оболочки ее дополнительно армировали в трех местах — по килю и кромкам бортов — стальными стержнями ∅ 10 мм. Связь стальных стержней с корпусом обеспечивалась заклеиванием их несколькими слоями стеклоцемента.

Форштевень и киль защищены от истирания и ударов стальным угольником 30X30X5. Крепление угольника осуществлено при помощи приваренных к нему через 150—180 мм анкерных стержней из проволоки ∅ 4, длиной 60—70 мм.

На изготовление стеклоцементной оболочки было затрачено около 200 человеко-часов. Другими словами, четыре человека выполнили эту работу в течение пяти дней. Укладка слоев в начале каждого рабочего дня проводилась после предварительного смачивания уже затвердевшего стеклоцемента водой или очень жидким цементным клеем. Для поддержания нормального режима твердения цемента изготовленный корпус на протяжении всей последующей недели систематически обильно поливали водой.

Корпус-оболочка был изготовлен в октябре 1962 г. и в течение всей зимы находился на земляной форме, так как дальнейшие работы по постройке яхты были возобновлены только весной. В марте корпус был снят с формы и установлен в кильблок.

Важно отметить, что снятие с формы и кантовка стеклоцементной оболочки, имеющей толщину всего 1 см при длине 9,3 и ширине 2,7 м, было осуществлено без принятия каких-либо мер, обеспечивающих равномерность распределения усилий. Корпус был снят С формы вручную: его опрокинули из положения вверх килем на борт, а затем поставили в кильблок килем вниз. В процессе такого переворачивания корпус оказался в положении, когда он опирался на грунт только одной кромкой борта у миделя, но несмотря на весьма неблагоприятные условия нагрузки корпуса, никаких трещин или заметных деформаций не было. Это первое «испытание» продемонстрировало высокую прочность и жесткость стеклоцементного корпуса яхты.

Палуба и надстройка были изготовлены из четырех стеклоцементных секций, также отформованных на земляной форме. Толщина палубы и надстройки 9—11 мм. Комингсы люков форпика и ахтерпика обрамлены стальным стержнем ∅ 8 мм, к которому для крепления со стеклоцементом приварены через 90—100 мм анкерные усики из проволоки ∅ 3 мм, имеющие длину 35—40 мм. Дверной проем и комингс сдвижного люка надстройки обрамлены стальным угольником 25X25X4, который соединен со стеклоцементом также с помощью приваренных к нему проволочных усиков. Указанные металлические обрамления вырезов устанавливались на соответствующие места, и по мере изготовления палубы проволочные усики замоноличивались слоями стекло-цемента. Как показал опыт эксплуатации яхты, такие соединения металла со стеклоцементом достаточно прочны.

Переборки и полупереборки изготовлялись на деревянных щитах в горизонтальном положении. Каждую отформованную секцию еще в сыром состоянии обрезали по шаблону, после чего она приобретала контуры, соответствующие месту ее установки в корпусе. Все переборки — плоские (толщиной 6—9 мм), за исключением одной, расположенной между каютой и моторным отсеком; эта переборка состоит из пяти отдельно изготовленных плоских стеклоцементных листов, склеенных затем несколькими слоями стеклоцемента.

После изготовления секций палубы, надстройки и переборок приступили к их монтажу на корпусе яхты. Соединение всех секций осуществлено склеиванием. Места соединений интенсивно увлажнялись, затем кистью наносился клей и последовательно укладывалось несколько слоев стеклоце-мента волокнами поперек шва. Заход волокон по обе стороны шва составлял не менее 10—12 толщин соединяемых элементов. Общая толщина слоев стеклоцемента на соединении должна быть не менее толщины соединяемых элементов. Эксплуатация яхты показала, что все ее клеевые соединения обладают высокой прочностью и абсолютно водонепроницаемы.

Шесть стеклоцементных флоров соединены с корпусом также склеиванием.

На следующем этапе работ производилось крепление всех металлических деталей: трех штаг-путенсов, четырех вант-путенсов, степса мачты, рулевых петель, фундамента двигателя и дейдвудной трубы. Штаг- и вант-путенсы выполнены из стальных стержней ∅ 12 мм, изогнутых в виде буквы П. Путенсы прикладывались к внутренней стороне обшивки, а затем оклеивались 15 слоями стеклоцемента. Глубина заделки путенсов основных вант 700 мм (от палубы до низа вант-путенса).

Как известно, при плавании под парусами в вантах килевой яхты возникают очень большие нагрузки, которые достигают величин, близких водоизмещению яхты и полностью передаются вант-путенсам. Успешная эксплуатация «Новинки» подтвердила полную надежность заделки путенсов. Накопленный опыт работы со стеклоцементом показал, что этот материал обладает свойством исключительно прочно удерживать замоноличенные в нем металлические детали. Даже при небольшой длине заделки, равной 10—12 диаметрам стержней, они настолько прочно держатся в стеклоцементе, что при чрезмерной нагрузке разрывается сам стержень, но замоно-личенный его конец остается в стеклоцементе.

Степс мачты сварен из листовой стали толщиной 8 мм и представляет собой прямоугольный стакан. Ко дну степса приварены стальные шипы диаметром 12 и длиной 60 мм. Назначение этих шипов — исключить сдвиг степса. Степс был установлен на свежеизготовленное утолщение из стеклоцемента, в которое замоноличили шипы. Рулевые петли закреплены в ахтерштевне и на транце яхты. В местах установки петель были пробиты отверстия, в которые затем вставили анкерные усы петель, замоноличенные изнутри слоями стеклоцемента.

Перо руля выполнено стальным из листа толщиной 6 мм. Для придания ему обтекаемой формы и большей жесткости перо руля ниже ватерлинии также оклеено стеклоцементом с обеих сторон. Наклеенный на перо стеклоцемент до сих пор сохраняет высокое сцепление со стальным листом.

Фундамент двигателя представляет собой выполненную из швеллеров стальную раму, закрепленную в корпусе яхты четырьмя анкерными болтами ∅ 12 мм. Анкерные болты замоноличены стеклоцементом на высоту 120 мм в специальном утолщении над килем. Дейдвудная труба — стальная диаметром 2 дюйма и длиной 500 мм. До установки трубы в ахтерштевне яхты было сделано полукруглое окно для размещения винта. Дейдвудная труба на длине 350 мм оклеена стеклоцементом, который прочно связал ее с корпусом яхты.

В комингсах надстройки яхты установлено 8 иллюминаторов, два из которых сделаны открывающимися. Отверстия для иллюминаторов были вырезаны в готовой надстройке при помощи зубила и ножовки для металла. Утки для швартовных концов и шкотов выполнены из дуба и прикреплены к палубе стальными болтами ∅ 10 мм.

В полый киль яхты уложено 1500 кг бетонного балласта с добавкой металлолома (1300 кг балласта было уложено до спуска яхты на воду и 200 кг — во время дифферентовки яхты на плаву).

Снаружи и изнутри яхта окрашена масляной краской. Масляные краски очень хорошо ложатся на стеклоцемент и долго держатся на нем. Напомним, что окраска стеклоцементных судов имеет только декоративное значение, так как стеклоцемент практически не нуждается в защите от воздействия воды или атмосферы.

Вес корпуса стеклоцементной яхты (без балласта), рассчитанный по фактическому расходу материалов, составляет 1800 кг, т. е. примерно равен весу корпуса деревянной крейсерской яхты аналогичных размерений.

Постройка стеклоцементной яхты была осуществлена за 58 рабочих дней при полном отсутствии механизации. Ежедневно работало в среднем три человека. Такая небольшая трудоемкость свидетельствует об исключительной простоте постройки стеклоцементных судов.