- постройка мелких судов из дерева и легких сплавов — дело сравнительно трудоемкое и требующее высокой квалификации исполнителей, а поэтому обходится дорого;

- несомненна дефицитность водостойкой фанеры, ограничивающая ее использование в спортивном и туристском катеростроении;

- ограничена возможность свободного выбора обводов для фанерных катеров;

- относительно большой вес деревянных корпусов, увеличивающийся при их неизбежном набухании, сдерживает рост скоростных показателей;

- имеются затруднения в получении качественных покрасочных материалов, необходимых для обязательной меж-навигационной окраски корпуса;

- большой вес и габариты, а главное — высокая стоимость реверс-редукторов являются одним из основных недостатков стационарных двигателей;

- монтаж линий вала представляет значительную сложность, в связи с чем также необходима высокая квалификация исполнителей;

- наличие под днищем выступающих, легкоповреж-даемых и дорогостоящих элементов (перо руля, гребной винт, кронштейн и гребной вал) ограничивает проходимость катера;

- лучшие отечественные и зарубежные Z-образные откидные колонки сложны в изготовлении, довольно тяжелы и дорого стоят, а кроме того, не спасают винт при посадке на мель;

- необходимость введения в конверсию двигателя самовсасывающей водяной помпы и других устройств еще более усложняет установку.

Основные вопросы конструкции были отработаны на самоходной модели, построенной из стеклопластика в точном подобии с проектными данными. Опыт последующей постройки и эксплуатации головного образца показал, что применение водометной установки и использование стеклопластика позволили:

- существенно сократить время и стоимость постройки корпуса;

- применить обводы с высоким гидродинамическим качеством;

- значительно уменьшить вес корпуса (по сравнению с деревянным) и исключить его набухаемость;

- избавиться от необходимости регулярной окраски корпуса (введением пигмента в состав смолы);

- полностью исключить загнивание корпуса;

- избежать применения реверс-редуктора;

- обеспечить (благодаря применению карданного вала) размещение автомобильного двигателя на сравнительно небольшом катере и упростить центровку линии вала;

- удалить из-под днища выступающие части;

- избежать применения шумных и быстроизнашиваю-щихся зубчатых передач (от двигателя к винту);

- обойтись без установки самовсасывающей водяной помпы;

- применить эжектор для откачки воды из корпуса.

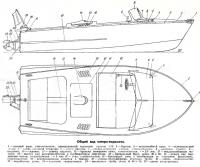

Основные элементы катера

| Длина наибольшая, м | 4,0 |

| Ширина наибольшая, м | 1,6 |

| Высота борта, /л: | |

| в носу | 0,685 |

| в корме | 0,525 |

| на миделе | 0,650 |

| Осадка наибольшая, м | 0,25 |

| Водоизмещение полное, т | 0,7 |

| Вместимость, чел | 4 |

| Вес катера порожнем, т | 0,4 |

| Вес мотора («Москвич-407») без коробки передач, кг | 140 |

| Максимальная скорость, км/час | 40 |

| Диаметр рабочего колеса водомета, мм | 189,6 |

| Шаг рабочего колеса, мм | 135 |

| Число лопастей, шт | 4 |

| Тип водомета | одноступенчатый |

| Число выправляющих лопаток, шт. | 10 |

| Диаметр водоводе, мм | 190 |

| Диаметр сопле на выходе, мм | 107 |

| Наибольший упор на швартовах, кг | 210 |

Испытания катера проводились на канале имени Москвы и прилегающих водохранилищах в самых различных условиях. Катер с полной нагрузкой с полного хода был выброшен на берег; при этом он пролетел по суше около 11 м. Это и дальнейшие неоднократные выбрасывания на берег не оставили на его корпусе пробоин и даже царапин; после спуска на воду можно было двигаться дальше. Испытывали катер на больших акваториях при ветре 5—6 баллов и волне с гребешками, и при этом также никаких разрушений корпуса обнаружено не было. Однако следует иметь в виду, что данный проект рассчитан на мелководные реки и в связи с этим имеет ограниченную мореходность (например, высота волны — не более 0,6 м).

По окончании испытаний было принято решение построить несколько образцов в различных модификациях и после всесторонней их проверки наладить серийное производство таких катеров.

Катер может быть построен в следующих модификациях: с двумя кокпитами для четырех человек; с одним передним кокпитом для трех человек и грузовым отсеком в кормовой части; с одним большим кокпитом в средней части и мотором, заключенным в пластмассовый ящик-капот. Благодаря этому и назначение катера может изменяться в широких пределах. Он может быть использован на реках для служебных разъездов, обслуживания спортивных мероприятий и тренировок, буксировки воднолыжников, перевозки почты, патрульной службы органов рыбоохраны и речной милиции, медицинского обслуживания отдаленных районов и, конечно, для ближнего туризма, охоты и рыболовства.

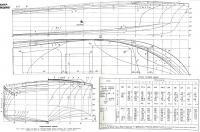

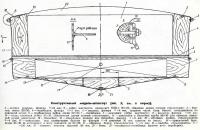

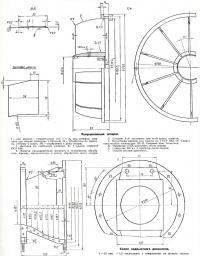

Обводы катера

Катер имеет сравнительно полные V-образные обводы с малой килеватостью. Угол внешней килеватости на миделе βм = 8°, на транце βтр = 2°, отношение L/B=2,5. Низкая и полная скула в носу позволила значительно развить площадь днища и тем самым уменьшить удельные нагрузки на него. Это было необходимо потому, что при своих небольших размерах катер сравнительно тяжело нагружен (помимо пассажиров — стационарная механическая установка); пришлось учитывать и большое изменение моментов нагрузки из-за возможного перемещения 1ассажиров. Модельные и натурные статические испытания полностью подтвердили эти предположения и правильность выбора обводов.

Поперечные сечения в носу имеют изогнуто-килеватую форму с отогнутой скулой, а в районе шп. 3—4 появляется даже отрицательный угол отгиба скулы вниз, к основной. Кормовая часть дниша имеет плоско-килеватые обводы. Линия киля, батоксы днища и скула в кормовой части катера имеют продольную профилировку — некоторый отгиб вниз. Линия киля плавно опускается ниже основной на 10 мм.

Как показали натурные испытания трех первых катеров, отогнутость скулы в носу способствует уменьшению брызгообразования и, главное, понижению струй воды, что повышает гидродинамическое качество носовой части днища. Продольный отгиб кормовой части днища (также повышающий гидродинамическое качество корпуса) оказался совершенно необходимым для катера с водометной установкой, обладающей тенденцией к подсосу кормовой части днища. Только благодаря отгибу катер имеет нормальные углы хода при различных центровках.

Подобный подбор обводов позволил катеру легко выходить на глиссирование, глиссировать при значительном снижении мощности мотора и даже с перегрузкой (5 чел. на борту, из них трое в носовом кокпите). Значительный интерес представляет эксперимент с увеличением отогну-тости днища в корме до 15 мм. Это может оказаться полезным на пониженных скоростях (менее 40 км/час), но будет явно недопустимым при установке моторов повышенной мощности, способных обеспечить катеру большую скорость.

Развал верхней части бортов в носу необходим при движении катера на водоизмещающем режиме и при короткой крутой волне. Завал бортов внутрь в кормовой части, создавая кривизну бортов, повышает их жесткость. Палуба имеет умеренную погибь для стока воды и простую форму (без особых зигов) для упрощения технологии. Жесткость настила обеспечивается обрамляющими кокпиты комингсами и бимсами, выклеенными за одно целое с палубой. Соединение секции палубы с корпусом решено простым, но не обычным для пластмассового судостроения способом — палуба закрывает корпус, как крышка банки с гуталином. Для этого кромки палубы отогнуты (отбуртованы) вниз на 35 мм, а по кромкам бортов сделан вертикальный фланец такой же высоты. Транец катера совершенно плоский для простоты сопряжения его с водометной установкой.

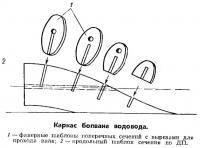

Водовод водометной установки является неотъемлемой частью корпуса, представляя собой изогнутую трубу внутренним диаметром 190 мм. Вода входит в водовод через овальное отверстие, образованное пересечением днища с водоводом. Применение круглой формы сечений водовода на всем его протяжении устраняет трансформацию поступающего потока, уменьшает сопротивление трения в водоводе и, следовательно, гидравлические потери всей водометной установки.

Удалось получить сравнительно высокий (для водометной установки) пропульсивный к. п. д. Скорость при полной нагрузке составила до 40 км/час.

Общее распопожение

Переборки разделяют корпус на пять отсеков и обеспечивают поперечную жесткость конструкции. Форпик служит для размещения предметов снабжения (чехла из легкого брезента, кранцев, якорного конца, насоса и т. п.). Для доступа в форпик к переборке I имеется вырез; на ней закрепляются огнетушитель типа ОУ-2 и опорная втулка рулевой колонки.

Переборка II выполнена наклонной в сочетании с носовым сиденьем, образующим бензобак. Ширина носового кокпита позволяет разместить в нем трех человек. С бортов кокпит обрамлен комингсами высотой 80 мм, а спереди — бимсом палубы. Этот бимс в ДП имеет высоту 130 мм, что позволяет разместить на нем все необходимые приборы контроля и управления двигателем, а также втулку рулевой колонки. Перед кокпитом установлено ветровое стекло из плексигласа толщиной 6 мм. Для упрощения работ половинки стекла сделаны плоскими; закреплены они в пазах трех стоек из стеклопластика. В кокпите имеются пайолы—из авиафанеры толщиной 6—8 мм.

Между переборками II и III — моторный отсек. Установка двигателя и свободный доступ к нему осуществляются сверху через люк к палубе и спереди — при откидывании спинки носового сиденья (верхняя часть переборки II). Двигатель опирается лапами на две балки подмоторного фундамента, связанные с переборками.

В кормовом кокпите размещены диван на двух человек, водовод с упорным подшипником (под диваном) и карданный вал, закрытый съемным кожухом. Имеются два фанерных пайола. В районе кормового кокпита по обоим бортам под палубой устроены каналы (кожухи) для вентиляции моторного отсека. Воздух поступает через палубные жалюзи и отсасывается по упомянутым подпалубным каналам через отверстия в транце.

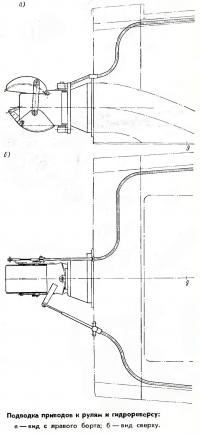

Между переборкой IV и транцем размещены приводы к органам рулевого управления и гидрореверсу, а также эжекторное устройство для откачки воды из корпуса.

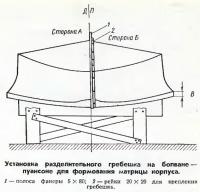

Изготовление оснастки

Для выклейки — формования — катера необходима следующая оснастка: болван (пуансон) корпуса с палубой для изготовления матриц; матрица корпуса; матрица палубы и болван (пуансон) водовода.

Набор болвана (шпангоуты 20X60 или 25Х80; киль 30X50; стрингеры 25X35) целесообразно изготовить из сосны, а обшивку — из авиафанеры толщиной 4—5 мм. Такой болван после формования по нему матриц может быть оклеен двумя слоями стеклоткани и превращен в полноценный катер, что до некоторой степени позволит оправдать расходы. Из-за сложности обводов носовую часть следует обшивать узкими (шириной 150—200 мм) вертикальными полосами фанеры, заклеивая стыки изнутри обрезками стеклоткани на смоле ПН-3.

Продольные комингсы кокпита необходимо ставить чуть наклонно, чтобы расстояние между их верхними кромками было на 4—6 мм больше, чем между нижними (для снятия с болвана матрицы палубы). Для образования невысокого (20 мм) комингса моторного люка на палубу в этом районе набивают рейки (20X20), образующие четырехугольник габаритом 580X940 мм.

Все выступающие на наружную поверхность болвана шляпки гвоздей и шурупов должны быть спилены напильником; углы обшивки у скул и на транце закруглены радиусом 4—6 мм, а на палубе у комингсов радиусом 10 мм. Нёскругленные острые углы труднее выклеивать, а при ударах готового корпуса они легко выкрашиваются. Шпаклевать болван лучше всего нитрошпаклевкой АШ-30 с помощью тонких (0,3—0,4 мм) стальных упругих шпателей. Ошкуривая и окрашивая нитрокраской следует довести болван до блеска. Все оставшиеся неровности и другие (даже мелкие) дефекты перейдут с болвана на матрицу, а с матрицы — на выклеенные корпуса, где их заделать будет почти невозможно. При необходимости можно заделать лишь отдельные небольшие царапины или ссадины техническим (твердым) пластилином.

Матрица корпуса должна быть разъемной — из двух половин. Для выклейки матрицы болван корпуса (пуансон) устанавливают вверх килем на козлы такой высоты, чтобы работающий мог свободно доставать рукой до середины днища. Затем строго по ДП (от ДП на один борт) на форштевне, вдоль днища и на транце устанавливают разделительный гребешок (полоса фанеры, закрепленная с помощью отрезков реек, прибиваемых к болвану тонкими гвоздями с шагом 200—300 мм).

После этого одну половину болвана (сторона А на схеме) покрывают разделительным слоем — водно-спиртовым раствором поливиниловой смолы. Рекомендуем такой состав; воды 1 кг; поливиниловой смолы (в порошке или гранулах) 70—80 г; мыла (бесщелочного, детского) 7 г; глицерина 5 г; спирта этилового ректификата 100—200 г. Спирт, приготовленный по этому рецепту, хорошо ложится на жирную поверхность пластилина, которым приходится подравнивать мелкие выбоинки и заделывать щели между гребешком и болваном. При использовании других рецептов нельзя применять пластилин, так как пленка спирта на пластилине не будет сворачиваться. Для приготовления поливинилового спирта смолу за сутки замачивают в воде, а потом варят на водяной бане до полного растворения; затем добавляют мыло, глицерин и спирт-ректификат. Перед употреблением спирт необходимо процедить через марлю и охладить. Поливиниловый спирт наносят флейцами за один или, лучше, два раза, сначала на первую половину болвана (сторону А) и поверхность гребешка.

Матрицы корпуса и палубы формуются из стеклопластика на основе полиэфирной смолы ПН-3. Рецепт для приготовления связующего (по весу): смолы ПН-3 (ВТУ ЛСНХ 33 122—60) 89%; ускорителя (нафтенат кобальта) 8%; гипе-риза 3%. Матрицы должны иметь толщину не менее 6 мм, поэтому нужно приготовить смолы и компонентов на 90—100 кг связующего. Для повышения вязкости смолы (уменьшения стекания с вертикальных поверхностей) добавляют тиксотропный наполнитель марки У-333 (до 10% от веса связующего). При приготовлении связующего первым в смолу вводится нафтенат кобальта; состав тщательно перемешивается в течение 5—10 мин.; затем вводят гипериз и после особо тщательного перемешивания — тиксотропный наполнитель. В качестве армирующего наполнителя применяется-стеклоткань АСТТ(б) по МРТУ6 М8 36—62 и стеклоткань жгутового переплетения (стеклорогожа) ТСЖ-0,7 по МРТУ6—05 399—63. Для заполнения различных углублений и формования острых углов очень удобно применять жгутовое стекловолокно — ровницу. Стекловолокнистых материалов для выклейки матриц понадобится около 90—100 кг.

Выклейку можно начинать, если температура в помещении не ниже 18—20° С. Первым наносят (кистями) слой одного связующего (без стеклоткани), следя за тем, чтобы не было пропусков и пузырей воздуха. После частичной полимеризации этого слоя до желатинизации (через 10—20 час. в зависимости от температуры) наносят второй слой смолы. Затем в угол, образованный корпусом и гребешком, закладывают жгуты ровницы, смоченные приготовленной смолой, и только после этого на половину днища и борт укладывают первый слой стеклоткани. Стеклоткань приторцовывают щетинными кистями (№ 25—30) и прикатывают катками до выдавливания из-под нее всех пузырей воздуха и излишней смолы.

Поверхность прикатанной стеклоткани обильно смазывают смолой (кистями) и после этого укладывают и прикатывают второй слой стеклоткани. Стеклорогожу можно укладывать и прикатывать только после укладки двух слоев ткани частого переплетения, обеспечивающей получение чистой гладкой поверхности матрицы. Если применять одну стеклорогожу, поверхность после усадки связующего будет иметь следы текстуры стеклорогожи. Всего нужно наклеить два слоя стеклоткани и четыре слоя стеклорогожи.

Через два-три дня, т. е. после затвердевания матрицы, можно снять гребешок. Отверстия в болване от гвоздей надо заделать пластилином, покрыть спиртом вторую половину болвана и выклеить вторую половину (сторона Б) матрицы. Разнимать матрицу можно после того, как будут просверлены отверстия (∅ 6—8 мм) вдоль всего фланца по килю, форштевню и транцу с шагом 200—250 мм. Снятие матрицы производится при помощи деревянных клиньев, забиваемых между фланцами.

Матрица для формования палубы выклеивается на болване аналогичным образом с использованием обрезков и отходов стеклоткани. Чтобы палубу можно было свободно надеть на корпус, она должна быть длиннее и шире корпуса. Для этого перед формованием матрицы палубы на борта болвана, на транец и форштевень в районе фланца Б нужно набить фанерные полосы толщиной 4—5 мм и шириной 35 мм. Со стороны палубы кромку полосы надо закруглить, зашпаклевать зазор и т. д.

Матрицу корпуса следует подкрепить приклеиванием по днищу брусков 40X40, которые будут препятствовать деформации. Кроме того, к днищу необходимо приклеить два разъемных по ДП кильблока, на которые матрицу можно будет ставить. Для обеспечения сохранности матрицы палубы ее также следует подкрепить тремя поперечинами и продольными брусками.

Прежде чем приступить к выклейке корпуса катера, необходимо заготовить следующие детали и узлы (см. чертеж водометного движителя): гребной вал 17; гильзу с приваренным фланцем 14; узел упорного подшипника в сборе с корпусом 28; масленку 21; монтажную шайбу (временную) толщиной 4, внутренним диаметром 20 и наружным 190 мм; вторую монтажную шайбу с наружным диаметром 195 мм и, наконец, два фанерных шаблона для пластин защитной решетки. Все эти детали должны быть собраны в определенном порядке на пластилиновом болване водовода, вставлены вместе с ним в матрицу и при выклейке корпуса заделаны в него.

При сборке узла упорного подшипника сам подшипник можно временно заменить монтажной пробкой. Гребной вал и гильзу рекомендуется делать из нержавеющей стали. Б качестве заменителей можно применить и другие стали (с последующим цинкованием изделий из них) или сталь 2X13 с чисто доведенной полированной поверхностью. Полировка гребного вала из стали 2X13 совершенно необходима в районе работы резинового сальника, так как неполированная сталь даже в пресной воде корродирует и портит сальник. Окончательную расточку гильзы можно делать только после приварки к ней кольца (для фланца) и нормализации.

Сборку болвана водовода очень удобно производить на фанерном каркасе. Фанерные круги диаметром 190 мм должны иметь отверстия для гребного вала и щели для посадки их на шаблон диаметральной плоскости водовода. Сборка должна производиться на постели, имитирующей килеватое днище, проверенной и подогнанной по матрице корпуса. Пространство между кругами для экономии пластилина можно заполнить кусочками пенопласта на казеиновом клею, поверх которых наносится разогретый пластилин. Поверхность болвана должна быть ровной и гладкой. При сборке болвана гребной вал должен быть точно установлен по длине. Участок его между узлом упорного подшипника и болваном надо покрыть слоем пластилина толщиной 1 мм. Это обеспечит зазор между наклеенным стеклопластиком и гребным валом. Над валом в теле болвана делается углубление для образования обтекателя вала. Для точной установки кормового конца гребного вала в матрице нужно просверлить отверстие по диаметру вала на высоте 130 мм от внутренней поверхности матрицы.

В дальнейшем на днище катера нужно предусмотреть углубление на входе водовода для закрепления в нем фланцев защитной решетки. Для этого перед выклейкой у основания водовода следует заложить фанерный шаблон, по толщине и форме соответствующий фланцу решетки.

Желательно приготовить заранее киль и два кильсона с подмоторным фундаментом. Эти продольные жесткости нужно вклеить в корпус сразу же после его полимеризации (обязательно до разъема матрицы).

Выклейка (формование) корпуса и палубы

Матрицу корпуса нужно поставить на ровную плоскость (без перекосов), соединить обе ее половины болтами и заровнять пластилином шов разъема по ДП, а также все имеющиеся дефекты на внутренней рабочей поверхности. Затем поливиниловым спиртом за два раза покрывают всю рабочую поверхность матрицы, включая и болван водовода, кроме металлических частей, которые должны быть прочно связаны со стеклопластиком. Пока будет подсыхать разделительный слой, можно приготовить смолу (по вышеприведенному рецепту) с добавкой в ее состав сухих титановых или цинковых белил до 10% по весу. Белила необходимо тщательно перетереть со смолой в ступке или, еще лучше, в краскотерке. Пигментированную смолу можно заготовить сразу и на корпус, и на палубу, а отвердитель вводить по мере надобности при подготовке очередной небольшой порции смолы для выклейки.

Следует отметить, что для выклейки внутренних (невидимых) слоев оболочки содержание пигмента в связующем можно уменьшить до 5%. Это дает экономию красителя, несколько повышает прочность оболочки и уменьшает срок ее полной полимеризации. Дело в том, что введение красителя замедляет процесс затвердевания смолы, в связи с чем иногда (в особенности в сырую и холодную погоду) приходится повышать содержание нафтената кобальта до 10% и гипериза до 5%.

Болван водовода опускают в матрицу и устанавливают точно по ДП. При этом фланец гильзы должен подходить к транцевой части матрицы. Чтобы фанерные шаблоны фланцев решетки плотно прилегали к матрице, их можно закрепить несколькими тонкими гвоздями через просверленные отверстия.

Первым наносится флейцами декоративный слой пигментированной смолы. Покрытие должно быть ровным и без пропусков. После частичной полимеризации первого слоя (10—15 час.) наносят второй декоративный слой. После некоторой выдержки на него наносят слой смолы и кладут в углы, образованные водоводом и днищем, жгуты ровницы, пропитанной смолой. Затем на днище, бортах и транце раскладывают стеклоткань АСТТ(б) С2-О, приторцовывают ее кистями и прикатывают роликами, как при изготовлении матрицы. Перекрои ткани на скулах, транце и по килю должны быть не шире 40—60 мм.

После укладки двух слоев ткани укладывается стеклорогожа (тонкая — по 40 сложений): на днище два слоя, а по бортам только один слой. При этом рогожа на бортах кладется только со стыком на скуле — без перехода ее на днище. Пропитку рогожи можно вести смолой с пониженным содержанием пигмента (до 5%). Поверхность рогожи изнутри закрывается одним слоем стеклоткани с нормально пигментированной смолой. При применении рекомендованных материалов и качественной прикатке слоев толщина днища должна быть не более 4 мм, а бортов 3 мм. Как показала практика, особых усилений форштевня в виде закладных брусков делать не следует: вполне достаточно перекроев бортовых слоев.

Водовод выклеивается из слоев ткани (обрезки), затем рогожи и снова ткани до толщины 5 мм. В районе гребного вала и узла упорного подшипника наращивается специальное утолщение для надежного крепления корпуса упорного подшипника. Следует иметь в виду, что корпус с вклеенными кильсонами, установленными переборками и палубой должен весить не более 90—100 кг. Небрежная вы-клейка, плохая прикатка и перерасход смолы и стекломате-риалов приведут к перевесу — излишнему утяжелению корпуса. Для выклейки корпуса и палубы должно быть израсходовано не более 50 кг стекломатериалов.

После затвердевания в корпус ставят два кильсона из фанерных полос, соединенных между собой двумя-тремя временными планками. Углы у днища с обеих сторон кильсона заполняются жгутами из ровницы, а сами кильсоны обклеиваются и приклеиваются к днищу двумя слоями стеклоткани. От форштевня до водовода точно по ДП ставится киль.

Неровные края оболочки должны быть обрезаны ножовкой заподлицо с кромками бортов матрицы, после чего можно приступить к разъему матрицы и выбиванию по частям болвана водовода. Во время этой операции гребной вал необходимо выпрессовать из узла подшипника и очистить от пластилина.

Палуба выклеивается так же, как корпус, но после двух декоративных слоев и двух слоев стеклоткани накладывают только два слоя рогожи (так как на палубу снизу не смотрят, последний слой рогожи тканью не закрывают). При формовании воздухозаборных жалюзи на палубе слои ткани и рогожи прорезают ножницами.

Крышку палубного люка над моторным отделением формуют на отдельной матрице, размеры между буртиками которой должны быть больше размеров люка в свету на четыре толщины крышки, т. е. 588X948 (с небольшим зазором). До установки палубы на днище и на палубу необходимо наклеить ребра жесткости — рейки, нарезанные из пенопласта. Рейки раскладывают с расстоянием между ними 150 мм и оклеивают полосками стеклоткани в два слоя. В районе переборок ребра жесткости обрываются (перерезаны).

Палубу надевают на корпус, промазав фланец густой смолой. Сразу же после установки палубы на место вдоль всего фланца приклеивают деревянный буртик, сверлят отверстия и ставят потайные винты М5 или Мб с шагом 200 мм. Выдавленную смолу необходимо убрать до ее затвердевания. Фанерные переборки заготовляют по плазу и подгоняют по месту, а затем вклеивают в корпус жгутами ровницы (без применения стеклоткани). Сиденья вклеивают в корпус также только ровницей; спинки остаются откидными на рояльных петлях.

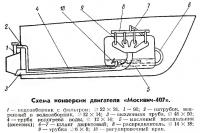

Конверсия двигателя

Наличие на катере водометной установки позволило создать новый упрощенный вариант конверсии двигателя «Москвич-407». Проверка схемы на опытном образце показала, что тепловой режим двигателя может поддерживаться в номинальных пределах в течение всей навигации — как в холодное, так и в жаркое время. Простота конверсии представляет особый интерес для любителей.

Практика эксплуатации катеров показывает, что одноконтурные схемы охлаждения двигателей при работе в речных условиях вполне приемлемы. Поэтому для удобства эксплуатации, упрощения установки, экономии материалов и уменьшения веса эта конверсия выполнена одноконтурной. В качестве водяной помпы использован сам водомет, который способен обеспечить подачу воды на всех режимах работы двигателя.

За транцем катера в сопло (см. схему конверсии) вклеен водозаборник, в нижний конец которого вварена медная трубка (патрубок), непосредственно проходящая сквозь сопло; изнутри она обрезана по его форме и слегка развальцована чеканкой. Внутрь водозаборника вставлен фильтр, спаянный из латунной сетки с ячеей 1,5X1,5 в виде конуса, обращенного вершиной вверх. Закрывается водоза-борник крышкой на резьбе с резиновой прокладкой.

При запуске двигателя винт водомета засасывает воду и уже на малых оборотах холостого хода подает ее в сопло и в водозаборник с давлением, достаточным для прохода по всей системе охлаждения. Пройдя фильтр, вода попадает в патрубок и затем по дюритовому шлангу 14X22 мм направляется к выхлопной трубе на подогрев. Для подогрева используется тепло выхлопных газов и горячей воды, сливаемой по выхлопной трубе для ее охлаждения. Для осуществления необходимого подогрева внутрь выхлопной трубы вварена медная трубка на всю ее длину с выводом патрубков у транца и у двигателя. Из трубки вода подается на дополнительный подогрев в масляный холодильник, расположенный в картере двигателя. Проходя по холодильнику, вода нагревается до 70—80° С и в то же время охлаждает масло.

Масляный холодильник представляет собой змеевик, расположенный вокруг маслозаборного фильтра двигателя и свитый из отожженной медной трубки 12X14 мм длиной 2,5 м. Концы змеевика выведены наружу масляного поддона и запаяны на выходе латунью. Витки змеевика скреплены между собой мягкой стальной проволокой, пропущенной между ними крест-накрест так, чтобы между витками оставались зазоры, а сам змеевик был закреплен в поддоне при помощи приваренных к поддону стальных лапок.

Из змеевика горячая вода подается к штатной помпе в блок двигателя, охлаждает его и затем по шлангу поступает в распределитель. Распределитель — это медная трубка с вваренными в нее четырьмя стальными трубками. Все трубки вварены красной медью в выхлопной коллектор двигателя, причем концы четырех трубок на 5—8 мм входят в полость коллектора и имеют косой срез с противоположной от двигателя стороны. Отверстия для вварки трубок в коллекторе следует сверлить вертикально, отступив от фланцев на 30—40 мм. При таком исполнении схемы вода из двигателя будет впрыскиваться в выхлопной коллектор, охлаждать его и сливаться по выхлопной трубе за транец.

В заключение следует сказать, что высота выхлопной трубы на транце от скулы должна быть 140 мм; труба должна иметь уклон в корму и иметь два разъема с дюри-товыми муфтами — у транца и около двигателя.

Кроме сказанного, конверсия двигателя предусматривает замену масляного воздушного фильтра на обычный пламегаситель с шахтерской медной сеткой и вентиляцию картера путем соединения штатного патрубка с пламегасителем на карбюраторе. Регулировочный кран пробочного типа (от токарного станка «ДИП-200») установлен перед двигателем — на переборке.

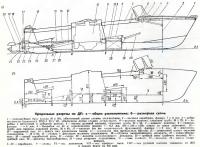

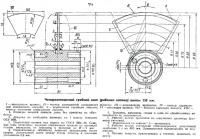

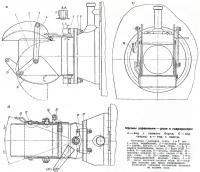

Водометный движитель

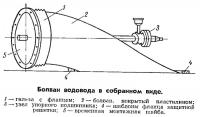

Водометный движитель (см. чертеж) представляет собой трубу 16 (из стеклопластика), в которую заключены все его рабочие элементы, также изготовленные из некорродирующих материалов Входное отверстие овальной формы в днище прикрыто защитной решеткой 1 из четырех стальных полос чечевицеобразного профиля, приваренных к двум подковообразным пластинам, которые потайными винтами закреплены на днище катера. Эти пластины решетки утоплены в днище в углубления, полученные при его формовании закладкой фанерных шаблонов. Гайки винтов защитной решетки внутри корпуса заклеены наглухо. Полость 2 под трубой 16 в районе киля может быть заполнена отходами стекловолокна со смолой. Внутрь трубы водомета вклеена (заформована) стальная (желательно из нержавеющей стали) гильза 14 с приваренным фланцем 12. В полости гильзы расположен и работает гребной винт 15. В носовую часть водомета заформован стакан 28 узла упорного подшипника.

На кормовой конец гребного вала, выточенного из стали, надета нажимная втулка 6 из бронзы, необходимая для затяжки гребного винта и работы в резиновом подшипнике Гудрича 5. Шейка гребного вала из стали 2X13 в районе резинового сальника 19 была полированной, но этого оказалось недостаточно; на валу опытного образца была обнаружена коррозия. Поэтому рекомендуется делать гребной вал из легированных сталей, более стойких против коррозии, или в районе резинового сальника 19 напрессовывать на вал бронзовую втулку, предотвращающую преждевременное истирание сальника.

Гильза подшипника Гудрича перед запрессовкой во втулку 4 выправляющего аппарата 10 должна быть проточена на оправке для предотвращения биения и снятия не-соосности (в противном случае она не обеспечит нормальных зазоров для работы гребного винта в гильзе 14).

Выправляющий аппарат предназначен для раскручивания потока воды за винтом, что дает некоторое приращение упора, и служит опорой подшипника кормовой части гребного вала. Выправляющий аппарат состоит из кольца 11 и втулки 4, между которыми вварены (в кондукторе) десять выправляющих лопаток 10. Окончательная пригонка кольца 11 для плотной посадки в гильзу 14 должна производиться после сварки выправляющего аппарата на оправке или в центрах. Выправляющие лопатки имеют заостренные входящие и выходящие кромки. Плоскость лопаток несколько изогнута по дуге; если смотреть на поперечное сечение их, то стрелка погиби равна 1 мм. Подобный выправляющий аппарат несколько необычен, но проверен практикой и обеспечил нужное раскручивание потока и максимальную скорость; все другие его конструкции, испытывавшиеся в равных условиях, оказались хуже.

За транцем выправляющий аппарат плотно прижимается соплом 9; кроме того, кольцо аппарата фиксируется двумя шпильками диаметром 4 мм, вставляемыми в отверстия кольца 11 и фланца 12. Кромки лопаток, прилегающие к внутренней поверхности сопла, припилены к ней с наименьшим зазором. Сопло выклеивается из обрезков стеклоткани на деревянном окрашенном и отшлифованном болване. Для получения фланцев на торцах болвана крепятся две фанерки с ограничителями, прибитыми к ним по наружным размерам фланцев. Толщина стенок сопла должна быть в пределах 8—10 мм. Крепится сопло сквозь обшивку транца 12 болтами диаметром 6 мм, вворачиваемыми во фланец гильзы.

Следует сказать, что опыт постройки нескольких таких катеров позволил внести в технологию выклейки водометов существенное упрощение. На последующих образцах болваны водоводов устанавливались вплотную фланцем 12 непосредственно к поверхности матрицы; таким образом, обшивка транца не попадала между фланцем и соплом. Это намного упростило задачу и не внесло особых изменений в установочные размеры, за исключением того, что водовод сдвигается в корму на толщину обшивки транца, т. е. на 4 мм, а проточка на кольце 11 делается соответственно меньше. Следует отметить, что форма, размеры и место расположения гайки-обтекателя 8 имеют значение для работы водомета. Она всегда должна быть туго подтянутой и снабженной стопорной шайбой. Как показал опыт двух навигаций, при наличии подобного упрощенного узла при правой резьбе М12 на хвостовике вала никаких проворачиваний втулки 6 на валу не было. Подшипник Гудрича должен быть запрессован во втулку выправляющего аппарата с напряженной посадкой и, кроме того, зафиксирован стопорным винтом. При установке того или иного подшипника совершенно необходимо индивидуально притачивать к каждому из них наружный диаметр втулки 6. Дело в том, что при усадке резины после вулканизации подшипника внутренний диаметр его имеет значительные отклонения от номинального, а в водометной установке втулка 6 должна иметь диаметр на 0,2 мм больше диаметра подшипника для обеспечения необходимого натяга.

Гребной винт может быть изготовлен сварным из Ст. 3 с последующим цинкованием или кадмированием, но лучше всего будет работать винт из нержавеющей стали. Лопасти вырезают из листа толщиной 4 мм с припуском 5 мм на концах лопастей для окончательной их проточки после сварки и обработки. Проточкой обеспечивается минимальный зазор между лопастями и гильзой, который должен быть не более 0,2 мм. Увеличение зазора несколько ухудшает работу установки.

Ступица винта имеет на обоих торцах глубокие выточки для облегчения и проточку с носовой стороны для посадки обтекателя 29, который крепят тремя потайными винтами М4 с чеканкой по шлицам. Лопасти винта закручивают в тисках при помощи воротка со щелевым вырезом с проверкой закрутки по шаговым угольникам. Только после этого и необходимой разметки лопасти приваривают к ступице в специальном приспособлении или при помощи тех же шаговых угольников. Затем производится опиливание, проточка по наружному диаметру, Ьалансировка и шлифовка. Необходимо отметить, что окончательная проверка балансировки винта в сборе должна быть произведена при полном комплекте вращающихся деталей: вместе с гребным валом, гайками, фланцем для карданного вала и установленными на свои места шпонками. Практика показывает, что даже некоторые пустоты шпоночных канавок, не заполненные шпонками, создают ощутимые дисбалансы, которые могут вредно влиять на работу винта в гильзе при столь малых зазорах между ними. При этом проверку балансировки узлов нужно вести последовательно, чтобы, добившись суммарного статического баланса в системе вала, не иметь динамического дисбаланса.

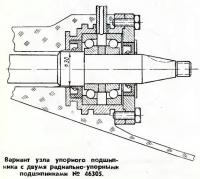

Узел упорного подшипника — один из самых ответственных механизмов; его изготовление должно быть особо тщательным. На опытном образце установлен радиально-упорный подшипник № 26704 К, способный воспринимать осевые нагрузки от упора винта и радиальные — от работы карданного вала. Для изоляции от забортной воды с кормовой стороны узла установлен резиновый сальник 25X45X10. Герметизация смазки обеспечивается вторым сальником 20X30X10. Положение сальников на своих местах фиксируется распорными кольцами 20 и 23.

Набивка смазки типа ЦИАТИМ обеспечивается при помощи штауферной масленки 21 для чего в кольце 20 имеются отверстия по всей его окружности. Узел закрывается стальной крышкой, имеющей 6 отверстий под стяжные болты М6. Гребной вал, выходящий из узла упорного подшипника, имеет конус 6° и хвостовик с резьбой М 12 для посадки и затяжки фланца карданного вала. Конец вала имеет неглубокую фрезеровку под шпонку толщиной 2 мм.

В качестве заменителя указанного подшипника может быть использован радиально-упорный подшипник № 326704 К. В процессе дальнейшего совершенствования узла упорного подшипника с расчетом на серийное строительство описываемого катера работниками ЦНИИ подшипниковой промышленности рекомендована другая, более совершенная схема узла, показанная на одном из приводимых рисунков. Эта схема предотвращает возможность разобщения подшипника и создает преднатяг за счет установки распорного кольца. Точная сборка узла, т. е. создание преднатяга при легком вращении вала, обеспечивается подгонкой ширины распорного кольца на оправке в токарном станке.

Гребной вал водомета соединяется с маховиком двигателя укороченным карданным валом от «Москвича». На опытном образце использован вал модели 407, который не имеет шлицевого соединения в своей средней части, поэтому шлицевой хвостовик вала, предназначенный для работы в коробке передач, срезан. К проточенной шейке вилки был приварен фланец. Отверстия во фланце были просверлены по маховику двигателя. Труба вала была разрезана, укорочена и затем снова соединена на тонкостенном стальном стакане с проваркой стыка тонким электродом.

При монтаже вала двигатель не был закреплен; отверстия в фундаменте под крепежные болты были просверлены по лапам двигателя после затягивания фланцев карданного вала Эксплуатация опытного катера показывает, что несколько необычный карданный вал без шлицевого соединения работает без поломок. При сварке карданного вала очень важно обеспечить правильность и точность расположения осей шарнирных вилок. Оси вращения двух вилок самого вала нужно установить на плите так, чтобы они были паоаллельны и лежали в одной плоскости. При несоблюдении этого условия гребной вал будет вращаться с неравномерной скоростью и с крутильными колебаниями, что может привести к его поломке. Карданный вал на катере должен быть закрыт П-образным стеклопластиковым кожухом толщиной не менее 4 мм.

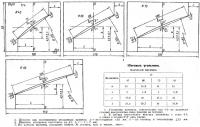

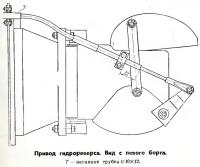

Рулевое управление и гидрореверс

Рулевое управление состоит из рулевой колонки со штурвалом, шестерни с зубчатой рейкой, гибкого троса и коробчатых рулей, выполненных в комбинации с заслонками гидрореверса. Такая система выбрана после испытаний различных вариантов органов управления. Главная трудность состояла в создании простой и эффективной конструкции гидрореверса. Эту задачу удалось решить московскому конструктору В. Шабанову, предложившему оригинальную идею. Предложенные им органы управления просты в изготовлении и безотказны в работе; катер имеет отличную управляемость — может разворачиваться на месте на любых оборотах двигателя и почти мгновенно (за 3—5 сек.) останавливаться с полного хода вперед.

На испытаниях получена тяга на заднем ходу, равная 30% упора переднего хода (т. е. 70 кг). Для катеров такую эффективность гидрореверса можно считать не только вполне приемлемой, но и отличной. Можно предполагать, что органы управления конструкции В. Шабанова в скором времени получат большое распространение на всех транцевых катерах с водометами. На конкурсе НТО судостроительной промышленности эта работа была отмечена первой премией и дипломом первой степени.

Штурвал (от «Москвича») закреплен на точеном хвостовике, запрессованном в колонку — трубу 18Х22 мм — с постановкой двух шпилек. Рулевая колонка, расположенная между щитком приборов и носовой переборкой, вращается в двух втулках, закрепленных на корпусе с помощью фланцев.

В средней части на колонку надета коробка (из листовой стали δ = 1,5 мм), в которой собраны шестерня диаметром 50 мм и прямоугольная зубчатая рейка сечением 12X16. При вращении штурвала рейка получает поступательное движение. К коробке и рейке на резьбе подсоединен гибкий трос (см. эскиз). Шток 2 ввертывается в отверстие рейки, а трубка 3 — в коробку. Если после этого вращать штурвал, то по всей длине троса будет передвигаться сердечник, состоящий из четырех проволок и спаянный со штоком (пайка произведена в засверловке длиной не менее 30 мм). Таким образом воздействие на штурвал передается в корму, к рулям. Трос проходит сквозь транец через отверстие, загерметизированное снаружи и изнутри катера фланцами с резиновыми прокладками. Оболочка троса в этом месте вворачивается в яблоко упрощенного шарнира, а шток подводится к рычагу коробчатых рулей. При повороте штурвала в одну сторону спираль оболочки сжимается и может принять на себя большие усилия. При повороте в противоположную сторону — спираль растягивается и при резком повороте штурвала устройство может отказать. Чтобы этого не произошло, спираль заключена в эластичную плетеную стальную броню от электрокабеля. Оплетка на спирали должна быть хорошо обтянута и обмотана для гидроизоляции хлорвиниловой лентой, а концы ее спаяны со спиралью и трубкой. Для мягкой работы системы спираль обильно смазывают графитовой смазкой.

Коробчатые рули настолько просты, что устройство и работа их понятны из чертежа органов управления. Рули 1 рекомендуется сваривать из листовой нержавеющей стали толщиной 2 мм. Сверху и снизу к ним приварены две оси, при помощи которых рули могут поворачиваться в подшипниках 5 вокруг цилиндрического шарнира 14, приваренного к фланцу толщиной 3 мм и закрепленного на сопле болтами 6. При изготовлении этого узла нужно обеспечить легкое вращение рулей при минимально возможных зазорах — не более 0,3 мм. В противном случае через зазоры будет фонтанировать вода, от струй которой придется защищаться установкой козырька на транце выше рулей.

Заслонки гидрореверса — верхняя 2 и нижняя 10 — изготовлены из той же стали, что и рули, смонтированы непосредственно на коробчатых рулях и соединены между собой тягой 4. Благодаря этому они одновременно поворачиваются вокруг своих осей 11 и 12. Управление заслонками осуществляется рычагом, установленным по левому борту катера. При помощи этого рычага трос можно тянуть или толкать. Трос гидрореверса проходит сквозь транец через отверстие, уплотненное с обеих сторон шайбами и прокладкой из маслостойкой резины. На оболочку троса при выходе из транца напаяна латунная трубка. Неподвижная часть троса, или точнее трубка штока, зажимается в упорной колодке 16, а шток подводится к рычагу 15.

Таким образом, если потянуть рычаг гидрореверса на себя, рычаг 15 последует за убирающимся штоком троса и примет вертикальное положение. При этом заслонки 10 и 2 опускаются вниз (штриховая линия), перекрывают струю воды и поворачивают ее в сторону транца — под днище.

Реактивная сила струи на швартовных испытаниях была замерена динамометром, ее максимальное значение составило 70 кг. Испытываемые органы управления обеспечивают катеру не только задний ход, но и отличную управляемость на заднем ходу.

При желании иметь нейтральный ход рычаг гидрореверса ставится в среднее положение; тогда при работающем моторе катер будет стоять без движения, так как прикрытые заслонки разделят струю воды, выходящую из сопла, на два равных по величине и противоположно направленных потока. И при этом катер может управляться, т. е. разворачиваться на месте, что также представляет большое преимущество. Благодаря плавности и точности маневрирования катера управление им очень удобно и просто.

Следует отметить, что обычно водометные глиссирующие катера имеют плохую устойчивость на курсе, особенно ощутимую после гашения скорости при подходе к причалу. Это явление объясняется отсутствием (при малой осадке катера) стабилизирующих пластин и вообще выступающих частей под днищем, например руля. На катере-водомете с ор|анами управления, предложенными В. Шабановым, можно смело подходить к пирсу не на самых малых оборотах двигателя, а тогда, когда струя водомета еще обладает значительной энергией. Водитель спокойно и уверенно управляет струей с помощью гидрореверса и руля, чувствуя, что «катер у него в руках».

Заключение

#img21#

В заключение необходимо напомнить, что на катер-водомет распространяются все требования, предъявляемые к обычным катерам в части их оборудования приборами, освещением, сигнализацией, спасательными средствами и средствами пожаротушения, якорным и швартовным устройствами и т. д. Следует напомнить и о необходимости обкатки двигателя и водометной установки.

Теперь ответим на вопрос очень многих любителей-катеростроителей: можно ли данный водомет ставить на другие катера? Да, можно! Но с двумя оговорками:

1) во избежание снижения к. п. д. всей установки параметры катеров не должны значительно отличаться от параметров описанного катера-водомета;

2) в элементы водометной установки необходимо будет внести некоторые изменения.

Коротко можно сказать, что для другого катера нужно будет иметь другие шаг и площадь гребного винта (рабочего колеса) и диаметр сопла. Дать рекомендации на все случаи невозможно, поэтому любителям придется творчески поработать самим. В принципе водомет с гидравлическим сечением водовода 190 мм можно поставить на катер длиной не более 5—6 м и водоизмещением не более 1—1,2 т. Повышенные параметры должны обеспечиваться и повышенной мощностью. Естественно, что повышение мощности за счет крутящего момента потребует увеличения шага винта, а при появлении кавитации увеличения площади лопастей и, может быть, увеличения диаметра сопла.

При подборе элементов водометной установки необходимо помнить, что одновременно можно изменять только один элемент, после чего должен быть сделан пробный выход катера на мерный участок; скорость надо определять по секундомеру, а число оборотов — тахометром.

Для многих случаев можно рекомендовать подбор диаметра сопла его последовательной расточкой на токарном станке, начиная с малого диаметра, с проверкой на ходу. Для описанного катера-водомета, например, при каждой расточке диаметр сопла увеличивали на 4 мм. Это давало ощутимый результат. Такое «ступенчатое» увеличение диаметров проводилось до тех пор, пока не прекращалось приращение скорости. Подбор сопел чередовался с установкой и проверкой в работе различных вариантов гребных винтов (рабочих колес). Естественно, что во время всех пробных замеров катер был загружен одинаково!

В общем можно сказать, что над водометами стоит поработать. Такие малые суда, как водометные катера, очень нужны для самых различных целей. Они просты, удобны и надежны и в будущем, безусловно, получат большое распространение.