Новый материал, новые подходы

Как уже отмечалось в "КиЯ" (см. например, статью в №167 "Пионер термопластовой эры"), в последние годы снова, как и 15-20 лет назад, наблюдается "термопластовый бум".

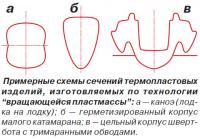

Информация об изображении

Катамараны "Hobie Wave", швертботы "Escape" и тримаран-СПК "WindRider Rave"

Проще всего было бы ограничиться совершенно правильным утверждением, что это вызвано коренным изменением технологии серийного изготовления корпусов самых малых судов. Действительно, на смену "горячему прессованию" секции оболочки из нагреваемого множеством "точечных" горелок листа полиэтилена или АБС (причем и сам этот лист нужных габаритов и толщины еще надо было предварительно получить из расплавляемых гранул или порошка) пришла новая, гораздо более совершенная технология.

Катамараны "Hobie Wave", швертботы "Escape" и тримаран-СПК "WindRider Rave"

Теперь полиэтилен перерабатывается способом автоматизированного "литья" во вращающихся формах, что позволяет прямо из засыпанного в форму исходного материала получать полностью готовое, цельное, монолитное изделие. Расплавленная масса растекается, как масло по сковороде, по внутренней полированной поверхности формы и при ее вращении (с переменной скоростью) обволакивает все ее участки, наращивая необходимую толщину. Все параметры процесса рассчитаны компьютером и строго выдерживаются заданной программой.

Технология изготовления термопластовых сравнительно крупногабаритных изделий (упрощенный перевод ее названия — технология "вращающейся" пластмассы), хотя и не применялась до сих пор в судостроении, имеет уже 35-летнюю историю. Впервые она была использована при изготовлении резервуаров для хранения опасных химических веществ, баков, бочек и труб, а теперь ее применяют где угодно, вплоть до изготовления корпусов газонокосилок.

Судостроители из мира "ботинга" адаптировали эту технологию, поскольку корпусу лодки в принципе не так уж сложно было придать диктуемую условиями производства форму тела вращения. Первыми это сделали изготовители полиэтиленовых каноэ, применившие остроумное решение: они стали отливать одновременно (в одной форме) сразу по две лодки, "поставив" их одну на другую — килем вниз и килем вверх; у готовой тонкостенной "отливки" оставалось только перерезать борта и снять "верхнюю" лодку с "нижней". Затем было освоено производство корпусов малых катамаранов, близких по форме к телу вращения. А в дальнейшем конструкторы пляжнопрогулочных лодок научились представлять в виде единой "цилиндрической" полой конструкции традиционный корпус тузика или швертбота-динги, ранее — в стеклопластиковом варианте — собиравшийся из двух отдельно формуемых секций — днищевой и палубы с кокпитом. Новая технология, не позволяющая создавать большие плоские поверхности и острые углы, продиктовала и некоторые изменения обводов лодки, позволившие изменить и самый подход к решению проблем обеспечения остойчивости и непотопляемости: появились, например, округлые бортовые спонсоны, одновременно служащие воздушными "ящиками".

Имело значение и то, что за эти годы технологи-химики избавили термопласт от ряда ранее присущих ему недостатков. Применение специальных ингибиторов обеспечило защиту от ультрафиолетовых лучей, разрушающих материал и вызывающих изменение его цвета. Конструкция из полиэтилена и сегодня весит несколько больше равнопрочной стеклопластиковой, но уже не уступает ей по долговечности, износостойкости и внешнему виду, а по ремонтопригодности — превосходит (применимы и клеи, и оплавление кромок). Но главное — новая технология дает возможность обеспечить автоматизацию и компьютеризацию производства с резким сокращением высококвалифицированного и опасного для здоровья ручного труда. Гораздо проще гарантировать высокое качество продукции, поставленной на конвейер. Наконец, стоимость исходного сырья — термопластового порошка или гранул — существенно ниже, чем смол (связующего) и современного армирующего материала. В итоге лодка из термопласта продается по меньшей цене, что отнюдь немаловажно.

Спрос и предложение

Понятно, что стоимость применяемой оснастки очень высока и окупается лишь при большой серии — при массовом производстве лодок. И вот здесь-то и кроется разгадка: нескольким, в первую очередь американским, фирмам удалось "нащупать" такие новые типы прогулочных лодок, которые можно было уверенно ставить на конвейер: как и доказало время, они в течение ряда лет пользовались и продолжают пользоваться устойчивым спросом.

В числе инициаторов термопластового бума была американская фирма "Hobie Cat", в 1995 г. выпустившая изготовляемый по новой технологии 13-футовый катамаран "Wave"; за год она продала их более 1000 единиц. На следующий год эстафету подхватила другая американская фирма "Escape Sailboats", которая выпустила более 1100 уникальных по дизайну термопластовых лодок-динги "Escape". С тех пор эти две фирмы выпустили около 8000 единиц своей продукции. На полные обороты запущен и конвейер фирмы "Wilderness Systems" (Северная Каролина): там изготовляют 14-футовый тримаран "WindRider" и его модификацию на подводных крыльях "Rave"; за три последних года эта компания выпустила за ворота 1500 термопластовых парусников, практичных, современных и относительно недорогих.

Сегодня фабрика "Escape", расположенная на Род-Айленде, выпускает шесть моделей лодок. Президент компании Питер Джонстон рассчитывал за 1998 год изготовить до 4000 швертботов и в дальнейшем производство не сокращать, а наращивать, поскольку производительность "верфи" может доходить до 30-40 изделий в день, а на сегодня спрос по-прежнему превышает предложение...

Попробуем понять, на чем же основана такая уверенность в завтрашнем дне? Дело не только в умело развернутой рекламе, на которую, как правило, денег здесь не жалеют. И не в том, что термопластовые динги с маркой "Escape"экспонируются фирмой практически на всех крупных бот-шоу мира (представитель редакции "КиЯ", например, осматривал и фотографировал "Escape" на "Мессэ Дюссельдорф"). Гораздо важнее неизменно положительные отзывы как владельцев термопластовых лодок, так и специалистов, проводивших испытания новинки. И по общему мнению, успех фирмы "Escape" действительно заслужен.

Если говорить о продукции "Escape", как об одной лодке, то перед нами — типичный представитель нового поколения американских пляжно-прогулочных швертботов "для однодневного отдыха". В Европе издавна культивировались, в первую очередь, несколько более крупные и мореходные лодки.

В благополучной же Америке перевозимые на машине малые парусники, безопасные, простые в управлении, практически постоянно готовые к применению, распространены исключительно широко. Любопытно, что никто не может точно сказать, сколько их в США: яхты самого малого водоизмещения здесь не регистрируются. Если же судить по цифрам ежегодных продаж, то их находится в эксплуатации, по крайней мере, несколько сотен тысяч, если не около миллиона. Подчеркнем, к ним всегда относились несерьезно — как к веселому развлечению. Типичным экипажем считались двое — взрослый и ребенок или, реже, трое — отец, мать и ребенок. Никто и не требовал от "Санфлауэра" или "Санфиша", чтобы они лавировали круто к ветру, могли ходить по волне, развивать большую скорость. Названные выше два самых популярных швертбота представляли собой практически плоскодонные поплавки: кокпита на них не было, яхтсмены сидели на "палубе", опустив ноги в небольшое углубление. Вооружение, наподобие косого латинского, было крайне простым, но далеко не совершенным...

Появление и развитие гораздо более спортивных молодежных снарядов — винсерферов — нанесло первый удар по фирмам, из года в год выпускавшим одни и те же модели "игрушечных" швертботов; производство их стало неуклонно сокращаться.

А за последние четыре-пять лет рынок успели завоевать новые парусные лодки, не похожие на своих предшественников. Да, те же лодки "Escape" так же непотопляемы и остойчивы, но они гораздо более быстроходны и спортивны, что лучше соответствует стилю поведения современной молодежи. На них можно ходить по волне и в более свежий ветер, управление ими доставляет настоящее удовольствие. В то же время яхтсмены, защищенные хотя бы и невысоким бортом, сидят в более удобной позе и в кокпите, а не на гладкой палубе.

На швертботах "Escape" применены обводы, которые можно назвать трима-ранными. Сравнительно узкий и глубокий "центральный корпус" с острыми носовыми образованиями хорошо разрезает волну (соизмеримую с малыми размерами лодки), и позволяет идти быстрее, чем на том же "Санфише". Боковые спонсоны воды не касаются и работают только при крене, препятствуя его нарастанию. Они сделаны полыми и служат герметичными объемами, обеспечивающими полную непотопляемость лодки; они же, ограничивая ширину "обитаемого пространства", диктуют наиболее выгодное с точки зрения остойчивости положение яхтсменов — вблизи ДП и практически на дне кокпита.

Парусное вооружение типа виндсерферовского гораздо более эффективно, чем на пляжно-прогулочных лодках "первого поколения".

Другими словами, заслуга конструкторов "Escape" в том, что им удалось создать гораздо более совершенную многоцелевую лодку, которую с успехом используют уже не только как пляжную забаву, но и для приобщения молодежи к парусному спорту, для подготовки начинающих гонщиков к переходу на сугубо спортивные классы яхт, для более длительных семейных прогулок.

Продукция фирмы "Escape"

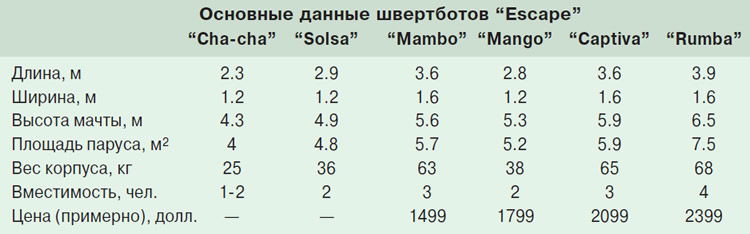

Модельный ряд швертботов "Escape" состоит из шести лодок длиной от 2.3 до 3.9 м, которые делятся на две группы: с "простым" вооружением (simple rig) и с "умным" вооружением (smart rig). Первая категория швертботов относится к более легким прогулочным и состоит из моделей "Cha-cha", "Solsa" и "Mambo". Вторая же считается более спортивной и более сложной в управлении; это "Mango", "Captiva" и "Rumba". При этом трехместные модели "Mambo" и "Captiva" отличаются только вооружением.

Фирма проводит рекламную кампанию своих швертботов под девизом "The User Friendly Revolution". В чем состоит дружественность и одновременно революционность моделей от "Escape" — мы говорили. Стоит, пожалуй добавить, что и само название фирмы имеет значение: английское "escape" можно перевести и как "бегство", и как производное от "эскапада".

Действительно эскапирующее впечатление производит один из самых необычных, новаторских современных швертботов — одиночка "Cha-cha", спроектированная Брюсом Мареком. Рулевой удобно сидит в глубоком кокпите, вытянув ноги вперед. Необычность уже в том, что этот картоп-швертбот оборудован по-буерному. Яхтсмену не нужно неестественно напрягаться, всегда держа одну руку на румпеле где-то за спиной: секторный румпель впереди, так как ось баллера руля расположена возле мачты, сдвинутое в нос перо руля играет одновременно роль поворотного шверта. Можно, конечно, сомневаться в управляемости такой конструкции. Одним словом — стопроцентно любопытный вариант швертбота, несомненно, привлекательный для тех, кто не прочь и подурачиться под парусом.

Однослойный пленочный парус свободно надет карманом на мачту, лишенную какого бы то ни было стоячего такелажа (ее вместе с парусом удерживает лишь короткая снасточка — оттяжка галсового угла). Управление парусом осуществляется при помощи шкота, проводка которого довольно оригинальна: зафиксированный коренным концом на транце, шкот проходит через блок на ноке гика и далее, через направляющую петлю на нижней шкаторине грота — к блоку на мачте у галсового угла паруса. Гик (наподобие виндсерферовского уишбона) закреплен на достаточной высоте так, что свободная нижняя шкаторина паруса проходит от шпора мачты к ноку гика под некоторым углом к палубе. Поэтому яхтсмен может не пригибать голову на поворотах, чтобы не разбить себе гиком лоб.

Более крупная и традиционная 2.8-метровая одиночка "Mango", считающаяся идеальной лодкой для начинающего яхтсмена, который мечтает о большом парусном будущем, имеет "умное" парусное вооружение, позволяющее более тонко настраивать парус и поддерживать высокую скорость лодки в широком диапазоне ветровых условий. Отмечено, что швертбот легко выходит на глиссирование при 15-узловом ветре. Гик представляет собой изогнутую балку, одним концом закрепленную на вертикальной оси позади мачты. Таким образом гик не касается мачты и нагрузка, возникающая на парусе, разносится на два самостоятельных элемента рангоута (мачту и гик). Нижняя шкаторина паруса, оставаясь свободной, связана с гиком только грота-шкотом, который проведен в кокпит через три блока, закрепленные на ноке гика, в районе его изгиба и на палубе у самого степса. Гика-шкот, зафиксированный примерно посередине длины гика, выведен в кокпит через маленький полиспаст.

Мачта (углепластик) на швертботах с "умным" вооружением вращается, так что парус может быть закручен на нее (частично или полностью), если выбирать специальную снасть, "заряженную" у степса, и одновременно потравливать грота-шкот.

Мачта и гик на "Mango" ставятся в своего рода пяртнерсы, прорезанные в закрепленном в носу "брештуке". Любопытная особенность кормовых обводов в отформованных чуть выше ходовой ватерлинии угловых наделках с прорезями — рукоятками для переноски: при кормовой центровке и сильном ветре швертбот глиссирует на этих наделках. В комплект лодки входит навешивающаяся на бортовые крылья —"ограждение" кокпита — банка гребца; в отформованные углубления вставляются уключины, и швертбот превращается в гребной тузик-двойку.

Остается добавить, что самая крупная (3.9 м) модель фирмы — тройка "Rumba" на сегодня держит рекорд по числу ежегодных продаж в США. Этот швертбот широко применяется для семейного туризма.

Термопластовая лодка за три часа

Производственный процесс, организованный на верфи "Escape", наши коллегии из американского журнала "Sailing World" описывают так. Его можно разбить на четыре основных этапа. На первом этапе управляемый программой дозатор выдает ровно столько подкрашенного полиэтиленового порошка, сколько нужно для данной конкретной модели. Двое рабочих высыпают его в нижнюю половину формы, изготовленной из полированного алюминия, и укладывают в нее вставки, которые потом послужат для крепления фитингов и дельных вещей (1). На нижнюю половину ставят верхнюю часть формы и зажимами соединяют их, герметизируя разъем. Кран переносит форму в специальную печь, внутри которой ее раскрепляют на кантователе (2). Форма с лодкой вращается, как на вертеле. Нагреваемая снаружи алюминиевая форма расплавляет полиэтиленовый порошок до жидкого состояния, и эта жидкость растекается по стенкам формы. Процесс вращения длится примерно час при температурах от 200 до 700° в зависимости от марки полиэтилена.

Следующий этап — рабочие переносят форму с лодкой в холодильную установку, где она продолжает вращаться, постепенно охлаждаясь под действием струй воды и сжатого воздуха (3). Перенос должен быть быстрым, чтобы предотвратить отлипание материала от стенок формы и стекание вниз, из-за чего стенки в каких-то местах могут получиться тоньше, чем необходимо. Лодку продолжают вращать до полного охлаждения.

Наконец зажимы открывают и рабочие извлекают из формы готовую лодку (4). Там, где рабочая поверхность формы сделана гладкой, пластмасса выглядит глянцевой. И наоборот, грубо обработанные поверхности дают шероховатые, нескользящие участки поверхности лодки.

Лодку переносят на стеллаж, где она продолжает остывать. Тем временем к корпусу крепят необходимые наделки из твердого материала, фиксируют разного рода узлы оборудования: мачтовый степс, петлю баллера, дренажную пробку, блок гика-шкота, киповые планки и т.п. Затем готовую лодку обертывают упаковочным полиэтиленом и увозят на продажу. Весь процесс занимает меньше трех часов!