Ни одно судно — будь то супертанкер или яхта — не может выйти в плавание без легких, прочных и эластичных тросов из растительного или синтетического волокна. Ни стальные цепи, ни тросы из сверхпрочной проволоки не могут полностью их заменить. Стоит ли говорить, какую роль играли корабельные канаты в эпоху парусного судостроения!

Лучшим сырьем для их изготовления в те времена считалась русская пенька, в большом количестве вывозившаяся за границу. Собственного же станочного канатного производства в России долгое время не было, нередко тросы для оснащения кораблей приходилось закупать в Англии.

Только в 1800 г. в Петербурге англичанином Готом была основана первая в России настоящая канатная фабрика. Она состояла из двух основных цехов: канатного и смольного. За день каждому рабочему полагалось сделать 85 фунтов готовой продукции, а работали тогда в основном вручную.

Так начиналась история хорошо известной морякам нашей страны Ленинградской фабрики «Канат» — ныне комбината крученых изделий «Нева». Сейчас от старой «готовской мануфактуры» осталась только сама территория — комбинат по-прежнему находится на тихом Петровском острове, где по соседству с ним расположились Центральный яхт-клуб и судоверфь ВЦСПС.

Пеньковые канаты и тросы составляют лишь часть продукции фабрики: теперь здесь перерабатывается и сизальское, и хлопчатобумажное, и капроновое волокно. Новые горизонтально-чесальные, электропрядильные и канатосвивальные машины вытеснили ручную ческу, механизировали нелегкий труд ткачей и канатчиков. В результате комплексной механизации почти всех технологических процессов производительность труда стала во много раз выше. Ежедневно выпуск готовой продукции — растительных и синтетических тросов — составляет 1000 кг па одного работающего. А выпускаются здесь канаты всех без исключения типоразмеров по действующим ГОСТам. На складе готовой продукции можно видеть аккуратно упакованные маленькие — меньше футбольного мяча — бухточки капроновой «рыболовной веревки» диаметром всего 3 мм и 500-килограммовые бухты капронового каната диаметром 63,7 мм, способного выдерживать нагрузку более 50 тонн. (Кстати говоря, в строгом соответствии со стандартами на фабрике все тросы называют канатами, не делая между ними различия, привычного морякам и яхтсменам.)

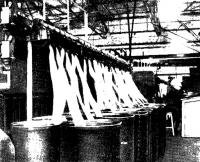

Технология изготовления капронового каната несложна. Из сырья — капроновых нитей, которые поступают на фабрику из Чернигова, Даугавпилса и других городов страны, на крутильных машинах свивают пряди, из которых затем скручивают каболки. Перемоточная машина мотает каболки в клубки, которые поступают в следующий цех — на «канатные дороги». Здесь, в огромном, 250-метровой длины помещении концы каболок пепляют за крюки па краях вращающегося диска, который быстро свивает их в толстые пряди. Едва успеешь пройти цех из конца в конец, — прядь готова. Затем три пряди па этой же «дороге» свиваются в канат. Всего же за смену через «канатные дороги» цеха проходит до 10 тонн капронового волокна.

Капроновые канаты прочны и легки, мало намокают, в воде не гниют, однако есть у них и существенный минус: под нагрузкой они вытягиваются и раскручиваются. Поэтому-то до сих пор некоторые заказчики предпочитают иметь дело с менее прочными и долговечными, по почти не растягивающимися сизальскими канатами. Но теперь па фабрике — так по старой памяти все продолжают называть комбинат — освоили дополнительные процессы, повышающие качество капроновых канатов: они проходят предварительную вытяжку, замачивание и термофиксацию — обработку токами высокой частоты.

Белая, как снег, мягкая и шелковистая па ощупь хлопчатобумажная пряжа, выделанная прядильщицами Ивановской и Владимирской областей, поступает на фабрику уже в виде ниток, намотанных на огромные катушки. А вот сырье для сизальских канатов, заготовленное в Африке или Бразилии (само название сизаль произошло от названия мексиканского порта Сисала), приходит в Ленинград в виде удлиненных волокон. На родине стебли тростника агавы лишь вымачивают и треплют точно такими же способами, как это издавна делают у нас со льном и коноплей. Полученные тюки сизаля на фабрике подвозят прямо к чесальным машинам. Вот на транспортер первой из них укладывают дорожкой жгуты волокна. На чесальных барабанах эти волокна вычесываются, затем выравниваются и укладываются в ленты, а при выходе смачиваются маслом для скрепления. Когда ленты пройдут все три машины первой очереди, их выдерживают в цехе более суток и только после этого на трех машинах второй очереди окончательно выравнивают и уплотняют. На прядильной матине лепты превращаются в пряди или каболки, а уже из них свивается канат. Выпускают сизальских канатов па фабрике пе так уж много — всего 800 тонн в год.

Не забыта на фабрике и старая продукция — пеньковые канаты. Путь, который проходит поступающая сюда чесаная пенька, не менее сложен, чем у сизаля; хотя лепта пеньки и не нуждается в эмульсировании, но в принципе процесс тот же самый. Сейчас пеньковые тросы выпускаются только бельными, т. е. без пропитки каболок смолой. Смольных канатов мы не нашли даже в отделе сбыта, где хранятся все образцы продукции, но в канатном цехе еще остался едва уловимый запах смолы, знакомый тем, кому в старые времена приходилось бывать на пристанях, рыбацких причалах...

На фотографии, которую мам передал старейшим работник фабрики С. И. Ефимов, видно, как испытывались в старину канаты на разрыв. Это и сейчас основной вид проверки выпускаемой на комбинате продукции, только испытания проводятся уже не с помощью гирь, а на специальной разрывной машине, которая легко управляется работницами лаборатории. Вообще, надо сказать, сейчас па фабрике женщины — основная сила. Ведущим канатным цехом руководит Антонина Ивановна Захаренкова, техническим отделом — Елена Ивановна Шатнева, отделом сбыта — Лидия Георгиевна Стоцкая.

Продукция фабрики идет во все концы нашей страны. Ею пользуются моряки морского и речного флота, рыбаки и китобои, яхтсмены, любители водного туризма и спорта и, наконец, просто домохозяйки. Часть канатов идет на экспорт — в Африку, на Кубу, в Монголию, Болгарию и другие страны.

- Главная

- Кругозор

- Интересные факты

- 1973 год

- Комбинат крученых изделий «Нева»

Подкатегории раздела

Новые суда и устройства

Интересные события

Интересные факты

Интервью

Карты и маршруты

Официальные данные

Проблемы малого флота

Яхт-клубы и стоянки

Письма в редакцию

Поделитесь информацией

Похожие статьи

Лодки строит комбинат бытовых услуг

Кругосветное плавание русских моряков на шлюпе «Нева»

Ленинградская каравелла «Нева» туристского клуба ЛKBMT

Ленинградскому водно-моторному клубу «Нева» исполнилось 20 лет

Новая яхта «Нева» поступает в продажу

Стеклопластиковая непотопляемая мини-яхта «Нева»

Испытания и отзывы о стеклопластиковой яхте «Нева»

Юбилей ленинградского объединения любителей водного туризма «Нева»

Полезные улучшения на яхте «Нева»

Заграничные плавания спортклуба судоводителей-любителей «Нева»

Новый вариант прогулочной яхты «Нева-2»

Репортаж с IV междунардной выставки по судостроению «Нева-97»

Туристическая яхта «Джон Сильвер» из минитонника «Нева»

Технологии автоматизированного проектирования изделий

Кругосветное плавание русских моряков на шлюпе «Нева»

Ленинградская каравелла «Нева» туристского клуба ЛKBMT

Ленинградскому водно-моторному клубу «Нева» исполнилось 20 лет

Новая яхта «Нева» поступает в продажу

Стеклопластиковая непотопляемая мини-яхта «Нева»

Испытания и отзывы о стеклопластиковой яхте «Нева»

Юбилей ленинградского объединения любителей водного туризма «Нева»

Полезные улучшения на яхте «Нева»

Заграничные плавания спортклуба судоводителей-любителей «Нева»

Новый вариант прогулочной яхты «Нева-2»

Репортаж с IV междунардной выставки по судостроению «Нева-97»

Туристическая яхта «Джон Сильвер» из минитонника «Нева»

Технологии автоматизированного проектирования изделий

Комбинат крученых изделий «Нева»

Год: 1973. Номер журнала «Катера и Яхты»: 43 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Маршрут для байдарочников: Медвежьегорск — Космозеро

Зарубежный калейдоскоп: надувная лодка, пирамида, свеча, гонка...

Состояние воднолыжного спорта в Японии в 1972 году

Рыболовные мореходные лодки Африки

Центральный военно-морской музей в Ленинграде

Первые периодические издания по парусному спорту

Каталог мотолодок из легких сплавов

Подготовленные к серийному выпуску лодки

Кооперативная лодочная стоянка «Югла» в Риге

Специализированный магазин для продажи мотолодок

Проблемы водно-моторного туризма 1973 году

Интересная информация из-за рубежа

Выставка судов для туризма и отдыха «Навимор» в Одессе

Паровой гоночный катер фирмы «Автокост»

Каталог мотолодок из стеклопластика

Зарубежный калейдоскоп: надувная лодка, пирамида, свеча, гонка...

Состояние воднолыжного спорта в Японии в 1972 году

Рыболовные мореходные лодки Африки

Центральный военно-морской музей в Ленинграде

Первые периодические издания по парусному спорту

Каталог мотолодок из легких сплавов

Подготовленные к серийному выпуску лодки

Кооперативная лодочная стоянка «Югла» в Риге

Специализированный магазин для продажи мотолодок

Проблемы водно-моторного туризма 1973 году

Интересная информация из-за рубежа

Выставка судов для туризма и отдыха «Навимор» в Одессе

Паровой гоночный катер фирмы «Автокост»

Каталог мотолодок из стеклопластика

ТЕКУЩАЯ СТАТЬЯ

Комбинат крученых изделий «Нева»

СЛЕДУЮЩИЕ СТАТЬИ

ЛКВМТ накануне новой навигации 1973 года

Гидропривод гребного винта за рубежом

Каталог гребных лодок

Каталог катеров и мотолодок из фанеры

Быстроходное судно на подводных крыльях «Тайфун»

Экскурсия по Ленинградской верфи ВЦСПС

Новый пластмассовый катер серии «Орлан»

Первый яхт-клуб на Сахалине «Океан»

Итоги работы Киевского водно-моторного клуба

Плавучее сооружение «Флотель» на Псковском озере

Латвийский маршрут для водномоторников Лубана — Рига

В Хельсинки прошла VIII выставка малых судов «Вене-73»

Барк «Крузенштерн» вновь введен в строй

Состояние парусных судов в 1973 году

Что будет строить Ленинградский завод ДОСААФ?

Гидропривод гребного винта за рубежом

Каталог гребных лодок

Каталог катеров и мотолодок из фанеры

Быстроходное судно на подводных крыльях «Тайфун»

Экскурсия по Ленинградской верфи ВЦСПС

Новый пластмассовый катер серии «Орлан»

Первый яхт-клуб на Сахалине «Океан»

Итоги работы Киевского водно-моторного клуба

Плавучее сооружение «Флотель» на Псковском озере

Латвийский маршрут для водномоторников Лубана — Рига

В Хельсинки прошла VIII выставка малых судов «Вене-73»

Барк «Крузенштерн» вновь введен в строй

Состояние парусных судов в 1973 году

Что будет строить Ленинградский завод ДОСААФ?

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории