Трудным делом стало приобретение нового мотора. С одной стороны, стала сдерживающим обстоятельством цена, хотя наш "Вихрь" в 5-6 раз дешевле появившихся аналогичных по параметрам импортных моторов. С другой стороны, само количество выпускаемых моторов резко снизилось. Поэтому сегодня наиболее актуален вопрос дальнейшего сохранения в эксплуатации имеющегося парка ПМ, тем более что проблема приобретения запчастей особенно обострилась в связи с их большим дефицитом.

Установление возраста подержанного мотора

Наиболее частый случай — приобретение уже бывших в эксплуатации моторов. На что именно нужно обращать внимание, очень подробно рассказал К. Константинов в "КиЯ" №165. Следует выполнять все содержащиеся там рекомендации.

Добавлю еще один совет. При покупке старого мотора важно узнать все что можно о предлагаемом образце: его годе выпуска, годах эксплуатации и т.д. Далеко не всегда у таких моторов сохранились паспорта с датами изготовления, что может ясно указать на количество лет эксплуатации. Однако это несложно узнать, независимо от памяти владельца, по имеющемуся на фланце среднего картера номеру мотора.

Моторы "Вихрь" выпускались с 1965 по 1972 г. Их номер начинался с последней цифры года изготовления, затем шла буква, соответствующая номеру месяца изготовления (а — январь, б — февраль и т.д.) и далее число, соответствующее порядковому номеру мотора в месяце его изготовления.

Моторы "Вихрь-М" выпускались с 1972 г. по 1982 г. Шифр оставался тем же, но только первой шла буква "М".

При внедрении в производство модели "Вихрь-25" ей была присвоена вместо буквенного обозначения "М" впереди цифра "5" и далее все шло, как у модели "Вихрь".

Модель "Вихрь-30" была запущена в производство в 1977 г.; её шифром была цифра "6", стоящая первой в номере; далее все, как у "Вихря". После внедрения электронного зажигания в 1982 г., после номера мотора ставилась буква "Э".

Маховик и система зажигания

Это мощная, надежная деталь практически с неограниченной ресурсной наработкой.

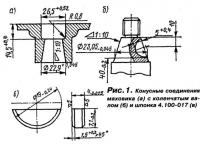

Первое, что нужно сделать, это проверить отсутствие люфта маховика на конусе коленчатого вала при затянутой гайке и без затяжки ее.

Конус коленчатого вала при хорошо затянутой гайке крепления маховика не изнашивается независимо от числа лет эксплуатации. Плохая же затяжка гайки порождает наклеп на конусе, ведет к нарушению равномерности искрообразования и даже является одной из причин "приварки" маховика. При снятии маховика, если поверхность конусов — ровная, без следов каких-либо механических повреждений, ничего делать не надо. Если же была обнаружен небольшой люфт, следует проверить по краске плотность взаимного прилегания. Если по длине конуса будет обнаружен разрыв краски, конуса следует либо зачистить бархатной шкуркой, либо, сняв со шкурки мелкий абразив, растереть его с маслом, нанести на поверхность конуса и притереть совместно с маховиком. Отдельные следы наклепа хорошо зачистить острым шабером.

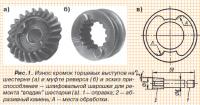

Если по каким-либо соображениям вы будете ставить на ПМ другой, уже работавший коленчатый вал или маховик, обязательно проверьте состояние конусов и их взаимное прилегание. При необходимости "освежите" поверхности конусов незначительным снятием металла до получения ровной и чистой поверхности. При этом следует знать, что даже снятие незначительного слоя металла ведет к значительному опусканию ступицы маховика по конусу. До и после выполнения этой операции "освежения" следует, надев маховик на конус коленвала, замерить размер от торца хвостовика до плоскости маховика и на величину уменьшения этого размера подрезать торец ступицы: если есть выступание внутрь маховика концов трех винтов крепления храпового диска, их тоже нужно укоротить. Эти подторцовки необходимы для сохранности расположенной внутри маховика системы зажигания. На рис. 1 приведены размеры конуса коленвала и маховика.

Затем необходимо проверить плотность прилегания магнитов и затяжку латунных винтов, крепящих башмаки магнитов. Вывертывать винты, снимать башмаки и магниты нельзя. Этим будут нарушены магнитные поля, которые не поддаются восстановлению, так как намагничивание и обеспечение нужной полярности обеспечивается одновременным намагничиванием всех магнитов. Особого внимания требуют латунные винты; для обеспечения их прочности и избежания обрыва головок при вращении маховика они изготавливаются высадкой без разрезки волокон металла. Заменять их винтами из какого-нибудь другого металла нельзя из-за различной магнитопроводности.

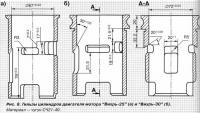

Поскольку в процессе производства, начиная с 1965 г., на ПМ устанавливались четыре типа зажигания (МГ-101, МВ-1, МБ-2, МБ-22), каждое требовало "своего" маховика. На рис. 2 приведены фото этих маховиков, чтобы в случае замены, вызванной сменой магдино, вы могли приобрести маховик соответствующей конструкции (чертежные номера на маховики не наносились).

Возможностью замены системы зажигания сейчас вынуждены интересоваться многие, так как новых в продаже практически нет, а рыночная продажа, как известно, не гарантирует необходимой взаимосвязи с маховиками. В подписи под рис.2 приведена схема комплектования систем зажигания маховиками.

Поскольку не всегда удается обеспечить такое соответствие, можно предложить (рис. 3) некоторую переделку маховика 4.121-000 от МБ-2 на 4.119-700 для механического зажигания MB-1 (или наоборот), но при этом кулачок с 4.119-700 нужно снять.

Прежде, чем начинать такую переделку, постарайтесь достать от любого старого, даже не работоспособного маховика 4.119-700 кулачок, который надевается на ∅35+0,01-0,04 ступицы и не имеет ограничения по ресурсу. В изготовлении кулачок очень сложен, но он необходим для контактной системы.

По приведенным ниже рекомендациям, на практике была проведена доработка маховиков с удовлетворительным результатом.

Прежде всего разберемся — в чем конструкторское различие маховиков?

Маховики 4.121-000-01 и 4.121-000 устанавливаются в комплекте с бесконтактной электронной системой зажигания МБ-2. Маховик имеет значительно более длинные башмаки на магнитах; отсутствует распределительный кулачок на ступице, применено другое угловое расположение шпоночного паза, что весьма важно для правильной работы системы зажигания.

Как же переделать маховик 4.121-000 под 4.119-700? Вначале нужно распилить (или лучше продолбить) новый паз под шпонку.

Поскольку угловое расположение пазов для электронного и контактного магнето очень близко, при долблении нового паза может произойти прорыв стенки. Чтобы этого не случилось, нужно повернуть маховик по окружности на 180° и по данным в чертеже координатам долбить новый паз (он будет примерно напротив старого). После выполнения этой операции следует сделать отверстие для крепления распределительного кулачка.

При выполнении переделки маховика ни в коем случае нельзя снимать магниты, полюсное положение которых строго определенно (при нарушении восстановить его нельзя).

По окончании работы нужно очень тщательно вычистить всю металлическую стружку.

При запуске не следует удивляться, что переделка маховика приведет к появлению первоначальной искры в нижнем цилиндре, а не в верхнем, как обычно.

Поскольку конус маховика будет несколько ослаблен, следует чаще подтягивать гайку его крепления и вообще следить за ее затянутым положением.

В случае крайней необходимости можно на "Вихрь-30Э" установить систему зажигания от "Вихря-20" с магдино "МГ-101".

"Вихрь-20" имеет угол опережения зажигания, равный 38° до ВМТ; он комплектовался контактной (имеющей прерывательный механизм) системой зажигания "МГ-101" или "МГ-101А".

Последующие модели ("Вихрь-30", "Вихрь-М", "-25") имеют угол опережения зажигания 30* до ВМТ и комплектовались контактной системой зажигания МВ-1 и бесконтактной электронной системой МБ-2. Системы зажигания МВ-1 и МБ-2 полностью взаимозаменяемы комплектно, т.е. на моторы с системой МБ-2 можно ставить комплектно систему МВ-1 и наоборот. В комплект зажигания входят основание магдино, трансформаторы и маховик.

В бесконтактной системе зажигания разрешается применять вместо трансформаторов ЦШ 5.720.001-01 трансформаторы ТЛМ.

В случае крайней необходимости (но не постоянно) на "Вихрь-М" и "Вихрь-30" можно установить комплектную систему зажигания МГ-101 или МГ-101 А. Трансформаторы ИЖ 56 СБ, входящие в комплект МГ-101, можно заменить трансформаторами ТЛМ. Поскольку система МГ-101 рассчитана на иной угол опережения зажигания, на этих моделях нужно искусственно уменьшить угол с 38° до 30° путем укорачивания на 10 мм рычага, поворачивающего основания магдино вокруг оси.Следует иметь в виду, что регулировка зазоров (0.3-0.4 мм) в прерывателях при системе МГ-101 производится через окно, расположенное в маховике противоположно пазу под крепление пускового шнура.

Для сведения: регулировка зажигания (зазора в прерывателе 0.3-0.5 мм) в системе МВ-1 производится через окно в маховике рядом с пазом крепления шнура.

Картер

Этот основной несущий узел двигателя состоит из верхней и нижней крышек с расположенной между ними средней частью. Если не принимать во внимание расположение шпилек крепления блоков цилиндров, картер взаимозаменяем для всех моделей.

При его длительной эксплуатации возможна выработка посадочного диаметра под магдино на верхней крышке и двух поверхностей в средней части, по которым трутся текстолитовые золотниковые шайбы.

Износ посадочной поверхности верхней крышки бывает только односторонним и имеет наибольшую величину с передней стороны двигателя. При выработке, превышающей 0.5 мм (разница измерений в двух противоположных диаметрах), появляется качание магдино, нарушается равномерность искрообразования; соответственно появляются перебои в работе двигателя. Возможно даже касание башмаков магнитов маховика за сердечники катушки.

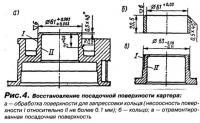

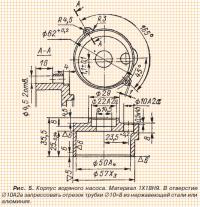

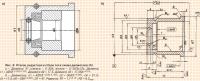

Радикальным средством восстановления этой поверхности является изготовление кольца, затем снятие верхней крышки картера и проточка ее под посадку кольца. Напрессовку кольца и окончательную проточку под посадку магдино надо сделать по эскизу (рис. 4).

Кольцо можно сделать из латуни, бронзы или стали (кроме алюминия). Если нет подходящей заготовки, его можно изготовить из листа. Рассчитав длину, следует аккуратно спаять концы и зачистить шов, после чего туго надеть на заранее проточенную крышку картера без последующей обточки, обеспечив свободное перемещение магдино по окружности на угол 45-60°.

Если выработка на крышке менее 0.5 мм, кольцо ставить нецелесообразно.

Тем, кто ни разу не снимал верхнюю крышку картера, хочу посоветовать такой порядок: вначале освободить крышку от всех болтов крепления и снять магдино, а затем при помощи подобранного съемника (с упором его центрального винта в торец конуса коленвала) снять крышку. Если сразу подобрать съемник не удалось, нив коем случае нельзя снимать крышку и раздвигать фланцы, вставляя между ними какие-либо металлические пластины, отвертки и т.п. Этим крышка будет безнадежно испорчена.

Во время операции по обработке диаметра 61 мм и посадке кольца, подшипники и сальники из крышки можно не вынимать, но нужно хорошо их изолировать от попадания стружки и грязи. Затем, перед сборкой со средней частью, следует смазать подшипники и шейку коленвала и, медленно вращая, чтобы не завернулись усы сальников, нажатием руки поставить крышку на место.

Условием нормальной работы двигателя и получения номинальной мощности является герметичность кривошипных камер, которая обеспечивается золотниковыми впускными шайбами, скользящими по средней части картера и перекрывающими впускные окна. Материалы трущейся пары подобраны из условия обеспечения долговечности узла и плотного прилегания золотников к плоскости средней части картера. При длительной эксплуатации вследствие износа деталей герметичность картера может ухудшиться. Как показали стендовые испытания, при зазоре между золотником и плоскостью картера, равном 0.5 мм, мощность снизится на 1.5 л.с. (1.1 кВт), затрудняется запуск, двигатель будет неустойчиво работать на холостом ходу.

Для проверки плотности прилегания золотниковых шайб нужно снять с двигателя карбюратор и провернуть коленвал до полного перекрытия впускного окна золотником одного из цилиндров, Через впускное окно шайба отжимается пальцем руки от плоскости картера; если при этом с самого начала ощущается усилие, прижимающее шайбу, значит, выработка поверхности трения невелика. Если же шайба отжимается без усилия, необходима разборка картера и определение причины плохого прилегания. Аналогично проверяется прилегание второго золотника.

Свободное, без усилия, осевое передвижение золотниковых шайб может происходить вследствие двух причин: при потере упругости у пружинных и прижимных шайб или при износе поверхностей трения средней части картера и золотников. В первом случае достаточно заменить пружинные шайбы новыми или восстановить их упругость, изогнув шайбы до вогнутости не менее 3.0 мм.

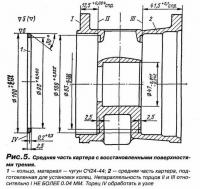

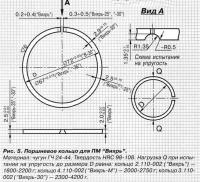

Если поверхность трения средней части картера имеет глубокие концентрические борозды и задиры, обеспечить герметичность картера даже увеличением давления шайб невозможно. Такой картер можно отремонтировать. Чертеж доработки приведен на рис. 5.

Ремонт заключается в протачивании на токарном станке поверхностей трения средней части до полного исчезновения борозд и царапин. Если при этом глубина обработки составляет не более 1.0 мм, толщина чугунного кольца, впрессованного в поверхности трения, после обработки будет больше 1,5 мм, его можно не заменять. Если вы хотите его заменить, следует иметь в виду, что канавка для чугунного кольца в торце картера имеет глубину 2.5 мм, наружный диаметр 100+0.035 мм и внутренний 93. Кольцо запрессовывают с натягом по наружному диаметру, фасками внутрь. Перед запрессовкой картер нужно в течение 3-5 мин нагреть в духовом шкафу или кипятке до 80-100°С. После этого производится чистовая обработка поверхности и определяется величина заглубления поверхностей по отношению к размерам нового картера. На эту величину необходимо увеличить толщину золотниковых шайб или переместить пружинные шайбы за счет подкладывания под них стальных шайб соответствующей толщины, индивидуально для каждого золотника.

Золотниковые шайбы в случае необходимости могут быть изготовлены самостоятельно по размерам, приведенным на рис, 6, Толщина новых шайб 7.5 мм. Рабочие поверхности, прилегающие к картеру, следует обработать на токарном станке. Притирать их на абразивных кругах нельзя, так как при этом острые абразивные зерна шаржируются (закрепляются) в текстолите и затем при работе очень быстро изнашивают поверхности картера. В случае выступания чугунных колец над поверхностью картера их нужно проточить заподлицо с поверхностью.

Замена одной из трех частей картера

Документация требует замены всего картера, однако практика показывает, что замену частями, как исключение, допустить можно, учитывая дефицит и даже полное отсутствие новых деталей, Главное условие — сохранить соосность трех опор коленвала. Делается это следующим образом. При сборке картера диаметры буртов и выточек под них во всех трех частях сопрягаются с довольно большими зазорами, а фиксация всех деталей перед расточкой отверстий под коленвал достигается за счет установки с натягом четырех штифтов диаметром 5.0 мм. Поэтому, выбив эти штифты, можно собрать картер с одной замененной крышкой и коленвалом полностью, не устанавливая сразу новых штифтов.

Убедившись, что коленвал вращается свободно, без заеданий, нужно аккуратно просверлить и развернуть четыре новых отверстия под штифты и установить ранее вынутые штифты (старые отверстия использовать нельзя). В качестве штифтов (если старые потерялись) можно использовать шлифованные хвостовики от сверл.

После установки штифтов проверяют плоскостность поверхности под блок цилиндров. При наличии уступов в стыке частей картера их нужно припилить и пришабрить для получения ровной поверхности (наличие прокладки уступов не исправляет). Установив блок цилиндров, проверяют прилегание его к картеру, после чего можно собирать двигатель.

Восстановление сильно изношенного картера (любой модели мотора)

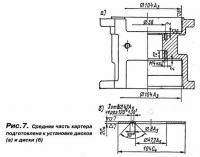

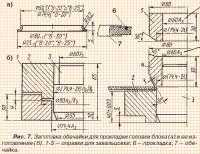

Если задиры на плоскостях под золотники в средней части очень глубокие, нужно проточить обе плоскости на глубину 2.0 мм и установить на них диски, изготовленные из листовой (толщина 2.0 мм) стали марки ХВГ или 65Г. Диски после предварительного изготовления подгоняются по диаметру, делается разметка впускного окна по контуру канала картера, прорезается само окно. После этих работ диск должен быть ровным, без вмятин и бугров. Сверлятся три отверстия диаметром 4.2 мм через 120° и рабочая плоскость тщательно шлифуется. Чем выше класс шлифовки, тем меньше будут потери на трение.

После окончательного изготовления диски крепятся к картеру каждый тремя винтами М4 с потайной головкой. Для их контровки резьба смазывается бакелитовым лаком или клеем БФ. Эскизы диска и доработки картера приведены на рис. 7.

Эта доработка наиболее трудоемка, но зато дает эффект уменьшения трения при вращении коленвала и некоторый прирост мощности за этот счет.

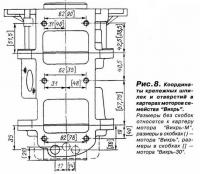

При необходимости полной замены картера, когда нет в наличии картера нужной модели, можно брать картер от любой модели, так как их различие только в длине и расположении шпилек крепления блоков цилиндров. Придется лишь вывернуть шпильки от ненужной вам модели и поставить по их координатам и длине нужные вам. Однако следует иметь в виду, что шпильки в новых картерах ввернуты на станке без предварительной нарезки резьбы в теле картера. Это очень сильно затрудняет их снятие. Если обычным путем (с помощью навернутых двух гаек) шпильки не поддаются вывертыванию, чтобы не испортить картер, советую отпилить шпильки на 3-5 мм выше плоскости картера, затем высверлить их чуть ниже плоскости и поставить новые шпильки по нужным вам координатам (рис. 8). Остатки старых шпилек помехой при постановке новых в других координатах не будут.

Коленчатый вал

Для всех моделей "Вихря" коленчатый вал — самый ответственный и сложный узел мотора — одинаков и полностью взаимозаменяем.

Работоспособность и возможность многолетней эксплуатации этого узла полностью зависит от точного соблюдения инструкции по эксплуатации, как в части правильного проведения запуска мотора, так и соблюдения правильной пропорции топливно-смазочной смеси и, конечно, загрузки по оборотам. При нормальных условиях эксплуатации работоспособность коленвала не ограничивается ни годами жизни мотора, ни наработкой в 600-800 часов.

Как показали многочисленные стендовые, ходовые и прочностные испытания в лабораторных условиях, основной причиной выхода коленвала из строя является неграмотный с нарушением инструкции по эксплуатации запуск двигателя после его остановки или длительной стоянки. Это выражается в запуске с полностью открытой дроссельной заслонкой, причем незагруженный двигатель мгновенно развивает до 8000 об/мин. А ведь детали при этом положении начинают работать "всухую", так как на них нет необходимой смазки, которая стекла за длительное время стоянки либо еще горячих (после работы) поверхностей. Известно, что к таким "сухим" запускам особенно чувствительны двухтактные двигатели, установленные вертикально, как это имеет место в подвесных моторах. В двигателях автомобилей и мотоциклов коленвал горизонтален, что обеспечивает наличие масляной пленки на всех его деталях и смазки в беговых дорожках шарико- и роликоподшипников, куда оно стекает и откуда расходуется в момент запуска.

Теперь представьте себе вертикальное положение коленвала. Где может удержаться смазка после остановки? Беговые дорожки подшипников качения находятся в таком положении, при котором смазка остаться в них не может. Роликоподшипники в большой головке шатунов тоже не могут сохранить смазку. Нетрудно представить, как эти "сухие" детали могут повести себя, сразу выйдя на 7-8 тыс. об/мин. Конечно, на какое-то ограниченное количество таких необдуманных запусков спасают специальные гальванические антифрикционные покрытия, но надолго их, конечно, хватить не может. Вот где расходуется ресурс коленвала!

А ведь не напрасно дается четкая рекомендация: не включая зажигание, надо 2-3 раза провернуть мотор, а затем запустить его на малых оборотах, что обеспечит необходимую смазку деталей.

В заключение хочу подчеркнуть, что коленвал имеет надежную конструкцию и при правильной эксплуатации сохраняет срок службы в течение 20-30 лет. В этом убеждает практика эксплуатации работающих сейчас моторов "Вихрь" изготовления 1966-1970 гг., или например, "Вихря-30" первого года изготовления у самарского инженера В.А. Краснова, который ни разу не заводил его с полностью открытым дросселем.

Беречь коленвал просто необходимо: он дефицитен, очень дорог и ремонту без заводских условий не подлежит.

"Сухое" же трение ведет к проскальзыванию подшипников вместо их качения. Это приводит к стиранию точек соприкосновения шариков или роликов с беговой дорожкой, нагреву и даже расплавлению, а затем и заклиниванию алюминиевого сепаратора большой головки шатуна.

На что нужно обратить внимание, рассматривая коленвал с большой наработкой? После снятия маховика необходимо внимательно осмотреть состояние конусов на коленвале и в ступице маховика. Конуса должны плотно прилегать друг к другу, что лучше всего проверить "по краске"; на них не должно быть "налипания" другого металла, глубоких царапин и т.д. Если такие дефекты будут обнаружены, их необходимо зачистить бархатной шкуркой. Ни в коем случае нельзя допускать люфта маховика. При эксплуатации мотора нужно периодически (через 50 часов) проверять затяжку гайки крепления маховика.

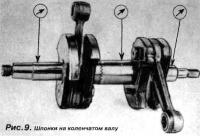

Шпонка, находящаяся в конусе коленвала (рис. 9), не является силовой деталью, так как выполняет только функцию ориентирования системы зажигания, а крепление маховика обеспечивается трением в конусах под усилием крепящей гайки.

Состояние остальных деталей можно оценить только на снятом коленвале или, частично, при снятом с картера блоке цилиндров, когда хорошо видны шатуны, сепаратор и ролики в его большой головке, когда можно убедиться в их свободном вращении на пальце кривошипа и отсутствии цветов побежалости на большой головке.

Внутренняя поверхность бронзовых втулок в малой головке шатуна при снятых поршнях и поршневых пальцах не должна иметь надиров, следов проворотов в шатуне и посинений. Поршневые пальцы должны входить в них свободно — от небольшого усилия большого пальца руки — и не иметь поперечного люфта

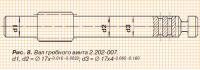

Информация об изображении

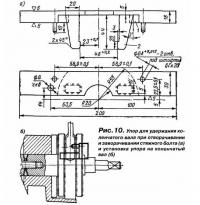

Рис. 10. Упор для удержания коленчатого вала при отворачивании стяжного болта

Если вы готовите к установке в картер новый коленвал, не обращайте внимания на имеющиеся на нем цветовые метки (они являются чисто технологическими, по группировке деталей, прохождению различных операций и т.д. и никакого отношения к качеству вала не имеют).

Рис. 10. Упор для удержания коленчатого вала при отворачивании стяжного болта

Поскольку окончательная шлифовка трех коренных шеек производится на собранном коленвале с обеспечением их биения в пределах 0.03 мм, собирать коленвал из двух различных половин, уже отшлифованных ранее, нельзя. Однако при ремонте коленвала может произойти и "счастливый" случай, когда биение шеек на двух разных половинах уложится в указанную величину. Конечно, замер биения при попытке подобной комплектовки следует производить обязательно.

Перед сборкой или во время сборки коленвала с картером, а также при разборке коленвала на две половины, нельзя развертывать или затягивать стяжной болт в щеке, закрепив коленвал в тисках за квадратный хвостовик. Это приведет к неминуемому провороту щеки на пальце кривошипа. Положение, конечно, не безнадежное, но и восстановить коленвал непросто, так как нужно будет развернуть его за щеку обратно с проверкой правильности положения путем замера биения всех трёх коренных шеек в пределах 0.03 мм. Другого способа проверки нет.

Информация об изображении

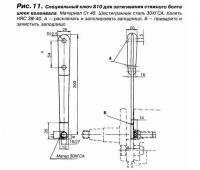

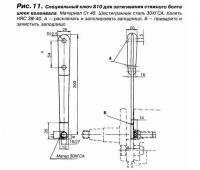

Рис. 11. Специальный ключ S10 для затягивания стяжного болта шеек коленвала

При всех операциях с коленвалом его удерживание возможно только при помощи специального приспособления (рис. 10), поэтому раньше такую операцию выполняли только мастерские. Конечно, при необходимости выполнения этой работы лучше работать с опытным, уже знакомым с ней, человеком.

Рис. 11. Специальный ключ S10 для затягивания стяжного болта шеек коленвала

Чертеж специального ключа S=10 для болта приведен на рис. 11.

В случае необходимости замены бронзовой втулки в малой головке шатуна следует изготовить ее из бронзы по приведённому эскизу (рис. 12).

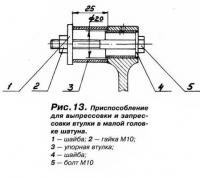

Нив коем случае нельзя выбивать старую втулку из шатуна при помощи металлической оправки и молотка, так как удары неминуемо отразятся на состоянии алюминиевых сепараторов в большой головке шатуна. Для замены втулки также потребуется изготовить элементарное приспособление (рис. 13).

При установке коленвала в картер очень важно правильно установить золотниковые шайбы и соединить точно по меткам половины коленвала, иначе двигатель запустить не удастся. Приводим фото, позволяющие правильно установить золотниковые шайбы (рис. 14, а и б) и фото соединительных меток коленвала (рис. 15). Золотниковые шайбы нужно установить заостренной гранью на отсекание "порции" топливной смеси, а половинки картера соединить по совпадению меток (как показано на фото). В этом положении шатуны окажутся расположенными диаметрально противоположно. Их установка подбирается путём поворота на торцевых шлицах половинок коленвала.

Информация об изображении  Рис. 13. Приспособление для выпрессовки и запрессовки втулки в малой головке шатуна |

Осевой зазор коленвала в картере должен находиться в пределах 0.05-0.3 мм, иначе коленвал, нагревшись, будет тормозить свое вращение.

Конечно, сборка коленвала с картером — операция довольно сложная; выполнять ее в первый раз лучше вдвоем — с уже посвященным в ее "тайны" любителем. Однако и особо страшного ничего нет, нужна большая внимательность и аккуратность.

Цилиндро-поршневая группа

В двухтактных двигателях детали этой группы подвержены тяжелым тепловым и механическим нагрузкам, что и объясняет их увеличенный износ при длительной эксплуатации.

Детали цилиндро-поршневой группы требуют большого внимания и тщательного осмотра во время переборок.

Большое значение для увеличения срока их службы имеет своевременное проведение всех регламентных работ по осмотру: поршней, поршневых колец, состояния цилиндров и т.д. Однако, если цилиндро-поршневая группа работает нормально и не чувствуется потеря мощности двигателя, не нужно беспредметно и беспричинно его вскрывать только для того, "чтобы посмотреть". Этим нарушается совместная приработка деталей, их взаимная деформация от усилий крепящих деталей, целостность прокладок и т.д. А вот если появляется ощущение плохого запуска, снижения мощности и падения оборотов, если слышны какие-то "посторонние" потрескивания и скрипы, двигатель, конечно, нужно разобрать и осмотреть детали.

Первую в своей практике разборку желательно проводить вместе с человеком, имеющим опыт. В условиях современного дефицита запчастей следует особенно аккуратно производить снятие прокладок с деталей, колец с поршней и т.д. При снятии деталей кривошипного механизма ни в коем случае нельзя применять удары молотком, так как реакцией от этих ударов будет вибрация шарико- и роликовых подшипников, что может повредить их рабочие поверхности и поверхности коренных шеек коленвала и сепараторов.

До разборки двигателя нужно обязательно проверить компрессию в обоих цилиндрах путем проворачивания коленвала, вывернув свечи и закрывая отверстия поочередно большим пальцем. Ощущение давления воздуха будет точно характеризовать состояние поршней и колец (даже более точно, чем обмер деталей). Если давление будет упругим, ясно ощутимым — значит, заменять поршни и кольца не придется.

Поршневое кольцо

Если давление будет слабым, нужно осмотреть поршневые кольца и замерить зазоры в их стыках. Для этого нужно снятое с поршня кольцо вставить в цилиндр, опустить без перекоса (при помощи обратного торца поршня) вниз на 10-20 мм от верхнего торца и щупом замерить зазор, как показано на фото (рис. 1). Желательно иметь зазор от 0.3 до 0.5 мм. Если зазор около 1.0 мм, кольцо подлежит замене. Внимательно нужно осмотреть кольцо на отсутствие трещин, особенно у замка.

Если рабочий диаметр кольца имеет большие (по дуге) зачерненные выхлопными газами сектора, явно свидетельствующие о прорыве газов, оно тоже подлежит замене.

Поршневые кольца можно только зачищать по верхнему и нижнему торцу от нагара. Никаким другим ремонтным работам они не подлежат.

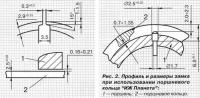

Информация об изображении

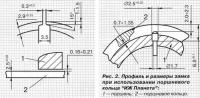

Рис. 2. Профиль и размеры замка при использовании поршневого кольца "ИЖ Планета"

Рабочий диаметр пригодного к дальнейшей эксплуатации поршневого кольца должен быть светлым от трения; небольшие черные полоски от прорыва газов браковочными признаками не являются.

Рис. 2. Профиль и размеры замка при использовании поршневого кольца "ИЖ Планета"

Хорошо, если новые запасные кольца есть. А если их нет? Огорчаться не следует, ибо в "Вихрь-30" с диаметром цилиндра 72.0 мм с небольшой доработкой по замку можно установить кольца от мотоцикла "ИЖ-Планета" (при покупке уточните совпадение по диаметру 72.0 мм.) Профиль замка и его размеры представлены на рис. 2.

Перед постановкой этих колец нужно тщательно осмотреть их на отсутствие трещин и раковин и проверить состояние замков. Раковины на рабочем диаметре крайне нежелательны. После осмотра каждое кольцо нужно вставить рабочим диаметром внутрь поршневой канавки и "обкатить" вокруг поршня для проверки соответствия глубине канавки (рис. 3).

Затем, предварительно вставив кольцо в поршневую канавку, надо посмотреть — на сколько нужно подпилить конец у замка (с его торца), чтобы стопор не мешал опуститься в канавку поршня. Внимание: подпиливать конец уса можно только по торцу кольца не на всю его толщину, чтобы не увеличить зазор в стыке. По первому образцу нужно доработать остальные три кольца и устанавливать их на поршень.

Как показала практика, "чужие" кольца с данной доработкой хорошо работают на поршнях "Вихря-30".

Если необходимости в замене колец нет, нужно аккуратно снятое кольцо положить на ровную плоскость и зачистить оба торца от нагара, который скапливается в основном на верхнем торце, поскольку нижний постоянно прижат к канавке поршня силой газов. Не производите зачистку торцов, держа кольцо в руке: это неминуемо кончается его поломкой.

Чтобы сохранить приработку колец к поршню и цилиндру, ко всем снятым кольцам нужно прикрепить бумажку с указанием — на каком поршне оно стояло (верхнем "В" или нижнем "Н") и в какой канавке ("верхней" или "нижней"). При снятии и надевании колец под них нужно вставлять полоски металлической фольги, чтобы избежать поломки, так как кольца достаточно хрупкие. Как пользоваться фольгой, показано на фото рис. 4.

На поршни мотора "Вихрь" можно устанавливать кольца от мотора "Вихрь-М", предварительно уменьшив (путем шлифования) их толщину с 2.5 (-0.01...-0.03) мм до 2.0 (-0.01...-0.03) мм. Шлифовать нужно очень аккуратно с небольшой подачей. Снятие металла желательно проводить одновременно с двух сторон; если это технически невозможно, надо снимать металл со стороны, противоположной полуотверстию под стопор.

Если шлифовального станка нет, можно уменьшить толщину кольца путем притирки на шкурке, закрепленной на гладкой плите или толстом стекле. Для избежания поломки кольца усилие во время притирки не должно разжимать кольцо. Лучше всего сделать для этого несложное приспособление. На куске толстой фанеры или дощечки очертите окружность ∅67.5...68.0 мм. По четырем противоположным точкам надо забить четыре маленьких гвоздика (без шляпок), обеспечив их выступание на величину, меньшую чем толщина кольца, чтобы притиралось кольцо, а не эти фиксаторы. Вставив между этими гвоздиками-фиксаторами сжатое кольцо, можно приступить к работе.

Можно использовать и компрессионные кольца от автомобильного двигателя "Москвич-401", но также будет необходима их доработка по толщине и пазу под стопор, который нужно выпилить круглым надфилем.

Эскиз замка кольца приводится на рис. 5.

При наличии производственных возможностей можно изготовить новые поршневые кольца. Приводим чертеж для всех моделей моторов "Вихрь" с указанием основных технических условий (рис. 5).

Чтобы не терять мощность двигателя, обе торцевые поверхности и наружный диаметр колец при их изготовлении обязательно должны шлифоваться.

Поршневой палец

Для осмотра поршневых пальцев их необходимо вынуть из поршня и шатуна, предварительно сняв замки. Если простым нажимом руки палец не вынимается, сделайте это при помощи выколотки, изготовленной из дерева, текстолита и т.д., но только без ударов молотком.

Если на пальцах нет следов большой выработки, кольцевых задиров и нет поперечной качки в головке шатуна, то пальцы нужно очистить от нагара и можно ставить их на место, каждый в свой шатун и поршень.

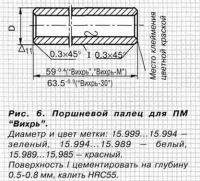

Если выработка ощутима и есть поперечная качка в шатуне, палец нужно заменять новым. Если нового пальца нет, можно прошлифовать старый и затем его хромировать (но не более 0.1 мм на сторону). Чертеж пальца приведен на рис. 6. Диаметр пальца следует сделать соответствующим цветовой метке на торце пальца или бобышки поршня; можно замерить его по неизношенному пояску между бобышкой поршня и бортиком шатуна.

Пальцы, восстановленные хромированием, имеют достаточно хорошую работоспособность.

Доработанный палец, смазанный маслом, должен свободно заходить в поршень от легкого нажима рукой. На моторах "Вихрь" принята конструкция "плавающих" пальцев, чтобы они имели возможность осевого перемещения и проворачивания при работе. Ни в коем случае нельзя ставить "тугой" палец, вставляющийся с большим усилием; это быстро приведет к износу втулки шатуна.

Поршень

При осмотре поршня следует проверить, нет ли на нем широких продольных (по всей длине) полос нагара черного цвета от верхней канавки под поршневое кольцо до нижнего торца, что свидетельствует об увеличении зазора, уменьшении компрессии и, следовательно, потере мощности. Такой поршень нужно обмерить по трем диаметрам и при несоответствии табличным значениям его группы (номер группы выбит клеймом "0", "1" или "2" на головке поршня) заменить. Узкие сквозные полоски черного цвета браковочными признаками не являются.

Хороший поршень на расстоянии 20-30 мм от нижнего торца должен быть засветлен сплошной круговой полоской от натертости стенкой цилиндра. Если разница диаметров поршня и цилиндра на расстоянии 20 мм от нижнего торца поршня не превышает 0.2-0.3 мм, поршни можно продолжать эксплуатировать. У новых деталей эта разница составляет 0.12...0.14 мм.

Если на поршне будут обнаружены следы "наволакивания" в продольном направлении, значит, он был недостаточно хорошо обкатан и при перегреве ему было "тесно" в цилиндре. Для сохранения этого поршня следы наволакивания можно зачистить острым шабером и мелкой шкуркой; важно, чтобы это не привело к образованию глубоких продольных борозд, которые приведут к прорыву газов.

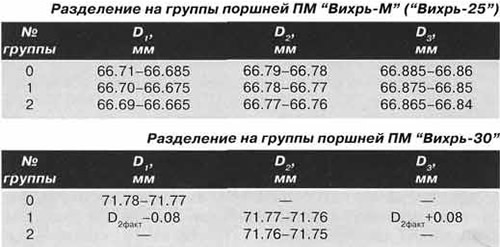

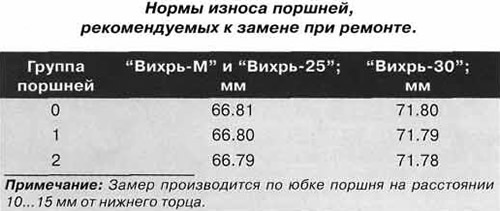

Приводим размеры поршней по группам, нормы износа поршней и схему замера диаметров (рис. 7).

Поршни всех групп изготавливают в пределах допуска по диаметру +0.03 и комплектуют с соответствующими по номеру гильзами цилиндров. Группа поршня определяется по диаметру D2, наиболее важному и удобному для измерения.

Поршни двигателей ПМ "Вихрь-М" и "Вихрь-30" отличаются не только диаметром, но и шириной канавки под поршневые кольца. На поршнях 25- и 30-сильных моделей применяются кольца шириной 2.5 мм. Торцевой зазор между кольцом и стенкой канавки у модели "-25" составляет 0.1+0.01 мм (ширина канавки 2.6+0.2 мм); этот поршень имеет номер 4.144-000/1.

На "Вихре-30" применяются поршни 3.144-000 с шириной канавки под поршневое кольцо 2.66+0.02 мм.

Замена рекомендуется при диаметрах меньше указанных в приводимой таблице. Следует иметь в виду, что группы поршней не являются "ремонтными", они введены для более точного подбора минимального зазора в цилиндре нового двигателя.

Гильза

Блок цилиндров представляет собой алюминиевую конструкцию с запрессованными в нее двумя гильзами из высоколегированного износоустойчивого чугуна. У старых моторов "Вихрь" вместо блоков имелись два раздельных цилиндра.

Благодаря высокому качеству чугуна гильзы остаются работоспособными многие годы, и их замену приходится производить очень редко. Если вы приобретаете внешне довольно изношенный мотор, но замеры его цилиндров (которые в этом случае нужно делать обязательно), сделанные после снятия блоков головок, подтвердят их соответствие табличным размерам, его возраст вас смущать не должен.

Мелкие продольные риски на зеркале цилиндров (гильз), как правило, возникают даже во время обкатки, но работоспособность не уменьшают и браковочными признаками не являются.

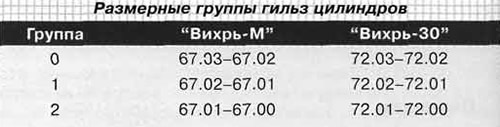

Требующим ремонта будет цилиндр, имеющий широкие черные полосы от прорыва газов по всей длине, царапины и многочисленные риски, ощущаемые ногтем пальца (т.е. глубиной 0.01...-0.02 мм). В этом случае нужно снять блок и отхонинговать его цилиндры в любом авторемонтном предприятии до размеров следующей группы. Номер группы наносится клеймом рядом с выхлопными окнами. Размеры по группам приведены в таблице.

На зеркале цилиндров можно обнаружить незначительное налипание алюминия от поршня, которое нужно просто счистить острым шабером или даже ножом. Применять шкурку в этом случае не следует, чтобы не повредить зеркало.

Нагар в выхлопных окнах следует удалять обязательно.

Поскольку верхнее поршневое кольцо не доходит до торца гильзы на 4.0...5.0 мм, на этом пояске образуется коричневый нагар, который тоже нужно удалять.

Если при обмерах цилиндров их эллипсность и конусность превысят допустимую величину 0.03 мм, но выработка по диаметру не превышает 0.015...0.02 мм, цилиндр можно слегка отхонинговать, сохранив группу — во избежание замены поршней.

Замена гильз в ПМ "Вихрь-30"

При разработке конструкции "Вихря-30" была предусмотрена возможность замены гильзы цилиндра в блоке, поэтому она не залита (как в ПМ "Нептун"), а запрессована в алюминиевый блок. Это технологически сложнее, но допускает замену. Чертеж гильз представлен на рис. 8.

Диаметр расточки блока под гильзу выполняется в пределах 84.0-0.046 мм; наружный диаметр гильзы должен быть 84.18-0.06 мм. При замене гильзы, конечно, желательно шлифовку зеркала цилиндра и его хонингование выполнять после запрессовки гильзы в блок цилиндров, если они не были выполнены в заменяемой гильзе.

Гильзу следует изготавливать из чугуна Сч-21-40, обеспечив твердость до 240 НВ.

В случае запрессовки только одной гильзы нужно обязательно верхний торец блока "пропылить" на станке, чтобы высота гильз была одинаковой. Можно также и аккуратно припилить напильником или притиреть на шлифовальном круге большого диаметра. Использовать гильзу от другого блока, непригодного по какой-либо причине, но имеющего хорошую гильзу, будет проще, чем делать новую, даже если ее придется хонинговать. Для этого блок нагревается до температуры 180-200°С и гильза с небольшим усилием вынимается (аналогично и ставится). При этой операции главное — не допустить разворота гильзы и смещения окон. Конечно, неплохо запрессовку и установку новой гильзы делать на ручном прессе, чтобы внимание было сосредоточено на недопущении смещения окон.

Торсионный вал

Передача крутящего момента (мощности) от двигателя к редуктору и гребному винту производится при помощи детали 2.004-000 "Валик торсионный", на вид очень простой. Однако этот вал воспринимает большие статические и динамические нагрузки, особенно в моменты резких изменений режимов работы двигателя и, кроме того, постоянно работает в среде горячих газов и водяных паров. Эти обстоятельства обусловили довольно сложную технологию изготовления вала. Вначале два круглых прутка из нержавеющей стали Х18Н9 (∅9.0 мм) прокатываются по одному в полосы 5х 10, затем для придания необходимой прочности гидродинамическим способом изготавливаются два квадрата. Полосы складываются рядом, на концы надеваются два квадрата, после чего для придания эластичности две полосы с надетыми квадратами скручиваются так, чтобы их остаточная деформация обеспечила скрутку на угол 45° по концам квадратов.

Самостоятельно такой валик изготовить нельзя. Но чем его заменить, если нет запасного?

Проводились многочисленные эксперименты, но другие материалы и иные способы изготовления не обеспечивали даже кратковременную работоспособность детали. Однако совершенно неожиданно дала положительный результат арматурная сталь в виде прутка диаметром 12.0...14.0 мм, концы которого на наждаке нужно запилить в квадраты 10х10 длиной 20 мм (общей длиной под наконечники 310 мм). Затем на концы этого прутка необходимо надеть снятые со старого торсиона два наконечника.

Хотя при этом очень нежелательна резкая перегазовка двигателя, так как подобный торсион не имеет нужной эластичности, но во всяком случае доездить до конца сезона он вам позволит.

Редуктор

Это серьезный узел, работающий в условиях тяжелых нагрузок, причем от него требуется сохранение герметичности, так как он постоянно находится под водой.

Надежность и долговечность редуктора, уже работавшего на моторе, в дальнейшем зависит от правильной регулировки зазора в зацеплении шестерен и муфты реверса, а также от сохранения герметичности и качества залитого масла.

Как правило, все неполадки в редукторе и его прогрессирующий износ происходят либо от включения реверса на больших оборотах и неправильной регулировки тяги реверса (когда происходит неполное зацепление муфты с шестерней и нарушение зазора в зацеплении шестерен), либо от попадания воды в его полость.

Первые факторы достаточно ясны. Несколько слов о последнем: почему нужен довольно частый контроль за отсутствием воды в масле? Дело в том, что во время движения катера на полном ходу гребной вал делает почти 3 тыс. об/мин, а сидящие на нем две шестеренки, вращаясь в противоположные стороны, нагреваются и создают внутри редуктора зону повышенного давления воздуха. Часть воздуха неминуемо через любые, даже самые хорошие, уплотнения выходит из редуктора. И наоборот: стоит остановить мотор, как полость редуктора под воздействием окружающей воды сразу остывает, объем воздуха и масла уменьшается, и давление в редукторе становится ниже окружающего, что ведет к естественному подсосу окружающей воды внутрь. Конечно, речь идет о каплях воды (не больше!), но чем больше езды и остановок, тем больше капель.

Поэтому инструкцией и рекомендуется даже при непродолжительной остановке мотора откидывать его, поднимая редуктор из воды.

Необязательно, конечно, каждые 10-15 часов сливать и заменять масло. Достаточно после продолжительной стоянки мотора (суток, двух) вывернуть в редукторе нижнюю пробку (не путая ее с осью тяги, которая тоже находится внизу) и посмотреть, что прольется — вода или масло. Если это будет вода, надо дать ей слиться, если масло — пробку сразу поставить на место. Если воды было не больше чайной ложки, масло менять незачем.

Если вывернуть пробку на горячем моторе, будет вытекать черное масло без воды. Если масло бурое — вода есть, но сколько ее, определить не удастся. Поэтому лучше эту проверку делать на холодном моторе.

Бурого масла пугаться не следует, если залито ТСп-14: оно дает с водой неплохую эмульсию, на которой можно доехать до базы и там уже заменять масло. Если же залито какое-то жидкое масло, оно с водой нужной эмульсии не даст, его нужно срочно заменять до возвращения на базу; иначе может последовать разрушение редуктора, о чем говорилось выше.

При необходимости контроля работы шестерен и узла реверса полная разборка и снятие редуктора не требуются. Достаточно поставить мотор на обтекатель редуктором вверх, снять гребной винт, вывернуть семь винтов, крепящих крышку к редуктору, и имеющийся сбоку винт — ось серьги тяги реверса. Надо постучать снизу ладонью по валу винта и снять крышку, отогнуть на оси серьгу тяги реверса и осмотреть зубья шестерни, а также соединительные уступы на торцах шестерен и муфте реверса. Затем, проложив между зубьями ведущего вала-шестерни полоску нетолстой газетной бумаги, надо провернуть шестерни. Если вращение шестерен при этом будет свободным (не "в распор"), считайте, что минимально нужный зазор обеспечен. Нормальный зазор в зацеплении от 0.13 до 0.25 мм.

Если на муфте реверса скруглились концы торцевых уступов, снимите муфту, переверните ее другим торцом к шестерне переднего хода, собирайте редуктор и продолжайте эксплуатацию мотора. Во время этой операции стакан редуктора снимать и надевать нужно медленно, вращая его на валу, чтобы не завернулся сальник. Перед постановкой винта "ось тяги реверса" проверьте проволокой или гвоздем совпадение отверстий в крышке и в серьге.

Если пришлось снимать шестерню и муфту реверса по причине износа кромок соединительных торцевых выступов, а новых для замены не оказалось, не огорчайтесь. Их можно восстановить, сняв блестящее скругление кромки выступов шлифовальной шарошкой ∅9.0 мм в шестерне и сошлифовав с торца на муфте с уменьшением высоты выступа (рис.1).

Шарошки, или шлифовальный камень именно диаметром 9.0 мм нужны для того, чтобы не исказить профиль сопряжения этих деталей: диаметр выступа на муфте тоже равен 9.0 мм.

При такой доработке, конечно, будет снят слой цементации, но закаленная зона металла сохранится, и ее хватит на некоторое время, необходимое для приобретения новых деталей.

В случае необходимости замены шестерни переднего хода при отсутствии запасной, можно переделать ее из имеющейся в редукторе шестерни заднего хода. Придется изготовить из бронзы втулку длиной 36.0 мм с наружным диаметром 30.0 мм и внутренним диаметром 17.05+0015 мм и установить ее. На взятой шестерне заднего хода нужно будет проточить (прошлифовать) стебель по образцу и натуральным размерам снятой шестерни переднего хода. Натуральные диаметр 29.0 и 30.0 мм нужно в точности перенести на шестерню заднего хода, чтобы использовать подобранные по зазорам и уже имеющиеся подшипники 8106.2-109-000, и втулку 2.202-013. Шестерни переднего и заднего хода проходят закалку одновременно, но у шестерни переднего хода стебель цементируется (∅29.0 мм) под роликоподшипник, а на шестерне заднего хода этого не делается; естественно, долговечность переделанной шестерни без слоя цементации на ∅29.0 мм будет меньше.

Проверка зазора в зацеплении производится при помощи рычажного индикатора, но в домашних условиях, при отсутствии такого индикатора, зазор можно проверить с помощью ленты обычной (не толстой) газетной бумаги. Полоску бумаги нужно проложить между зубьями ведущей и ведомой шестерен и проворачивать их за выступающий из редуктора квадрат. Шестерни должны вращаться свободно, не вставая "в распор", но ленту должны в свои впадины вмять. Если лента будет свободно выскальзывать из зубьев, зазор следует уменьшить за счет регулировочных колец на шестерне переднего хода.

В редукторе со снятой крышкой нужно обратить внимание на серьгу тяги реверса; она должна вращаться на своей заклепке свободно, но без "болтанки" во все стороны, которая не позволит потом правильно отрегулировать включение реверса. Чтобы этого не было, нужно "осадить" заклепку, сделав при этом более тугим вращение и устранив люфт (рис. 2).

После окончательной сборки редуктора вы можете обнаружить большое осевое перемещение (осевой люфт вала винта). Это явление нормальное. Осевой люфт вала винта может быть равен 0.16-1.7 мм, но при этом и осевой люфт самого винта на валу тоже может быть до 2.0 мм. Это допустимые величины.

А вот зазор между торцом винта и корпусом редуктора должен быть не менее 0.8 мм, иначе возможно трение резинового демпфера о корпус. Если при сборке этот зазор получается меньше, его нужно увеличить установкой шайбы соответствующей толщины (диаметром до 17.5 мм), положенной на дно в расточке гребного винта; при постановке винта она упрется в хвостовик вала винта и обеспечит зазор. Толщина шайбы подсчитывается как разница размеров глубины расточки отверстия в винте и выступающей из редуктора части вала.

Изменения редукторов в течение времени выпуска "Вихрей"

До 1975 г. моторы "Вихрь" и "Вихрь-М" комплектовались реверс-редукторами № 2.202-700, в которых верхней опорой вала-шестерни 2.202-020 была медно-графитовая втулка. С 1975 г. с целью повышения надежности медно-графитовая втулка была заменена шарикоподшипником № 202 с установкой его между двумя сальниками 4.215-100 с заполнением свободной полости густой смазкой. Поскольку диаметр внутреннего кольца подшипника № 202 равен 15.0 мм, пришлось соответственно увеличить до диаметра 15-011-023 мм поясок в верхней части вала шестерни (рис. 3).

Одновременно для уменьшения нагрузки на шестерни было изменено направление осевого усилия, что позволило вместо стоящего внизу подшипника 60304 поставить роликовый конический подшипник 7204. Шестерне с пояском ∅15 мм был дан номер 4.202-020.

Вид этих шестерен показан на фото (рис. 3). Поскольку шестерни старой модификации (с резьбой у нижнего подшипника) давно не изготавливаются, а моторов в эксплуатации еще много, сообщаю, что новые шестерни можно ставить в "старый" редуктор только полным комплектом с перешлифовкой пояска диаметром 15.0 мм на 14-002-007 мм, желательно с покрытием обработанной поверхности хромом или любым антикоррозионным гальваническим покрытием.

Для сравнения: изменение направления нарезки зубьев направление вращения вала-винта не изменило. На фото (рис. 4) показаны старая (а) и новая (б) нарезка. Вместе их комплектовать нельзя. Показаны также старая (а) и новая (б) геометрия соединительных уступов.

Водяная помпа

Помпа установлена на верхнем фланце редуктора и снаружи закрыта дейдвудом. Она представляет собой алюминиевый корпус с запрессованным в него тонкостенным стаканом из нержавеющей стали, в котором вращается резиновая шестилопастная крыльчатка. Сверху и снизу крыльчатка закрывается пластинками (тоже из нержавеющей стали), что обеспечивает ее долговечность. Напор воды до 1.5 кгс/см2 создается за счет смещения на 1.1 мм оси крыльчатки от оси корпуса.

Как показала практика, несмотря на большие обороты (равные числу оборотов двигателя) и неизбежное наличие песчинок (и вообще песка) в воде, износа крыльчатки и стакана корпуса, как правило, нет. Но после нескольких лет эксплуатации наблюдаются старение резиновых лопастей и коррозия алюминиевого корпуса от морской воды, что деформирует корпус и соответственно стакан. Если, как положено, после морской воды корпус промывается пресной водой, величина коррозии корпуса ничтожна.

Чтобы избежать старения и изгибов лопастей крыльчатки, необходимо в межсезонье не реже одного раза в месяц проворачивать мотор за маховик (строго по часовой стрелке) на четверть оборота.

При необходимости замены корпуса и отсутствии его в наличии можно сделать деталь по чертежу на рис. 5.

Если произошла смена крыльчатки (фото на рис. 6), обратите внимание на правильность ее установки в корпус. В проточку вала шестерни не забудьте поставить стопор, сделанный по имеющемуся образцу из стальной или (лучше) нержавеющей проволоки. Медь, латунь и алюминий для шпонки непригодны.

Дефектация подшипников

Если по каким-либо причинам вы производите разборку двигателя или редуктора, обязательно внимательно осмотрите состояние всех подшипников.

Недопустима коррозия (или ее начальные следы) на беговых дорожках, на рабочих поверхностях роликов или на шариках. Рабочие поверхности должны быть блестящими, без каких-либо следов точечного выкрашивания или проскальзывания, что характеризуется сменой блестящего цвета на матовый.

Вращение колец должно быть свободным, легким. Все заклепки на сепараторах не должны иметь никаких следов деформации.

Изготовление прокладок

Все прокладки для мотора "Вихрь" изготавливаются из паронита, кроме прокладки головки блока. Изготовление этой прокладки довольно сложно и ниже описывается более подробно. При отсутствии тонкого паронита можно прокладки между тремя частями картера сделать из обычного чертежного ватмана, но перед сборкой необходимо подержать их 4-5 часов в любом жидком машинном масле комнатной температуры (трансформаторном, автоле и т.д.).

Прокладки под головку блока моторов семейства "Вихрь" изготавливаются из материала "Лист асбостальной ЛА-1" толщиной 1.75 мм. Конфигурацию прокладки размечать по чертежу на заготовке материала очень сложно; лучше наложить старую прокладку на заготовку и обвести ее цветным карандашом. Вырезая прокладку, следует иметь в виду, что внутри материала заготовок имеются стальные проволочки.

Два центральных отверстия, имеющих межцентровое расстояние 105±02 мм (для моделей "Вихрь-М" и "Вихрь-30"), нужно обводить по контуру, предварительно вынув металлическую обечайку (окантовку). При этом следует учитывать, что диаметр этих отверстий будет больше, чем соответствующий диаметр цилиндров. Это необходимо для установки металлической обечайки, предохраняющей прокладку от прогара горячими газами цилиндра.

Диаметр двух отверстий под обечайки у мотора "Вихрь-30" равен 74.4 мм, а на моторах "Вихрь-М" и "Вихрь-20" равен 69+0.5-0.2 мм. На моторе "Вихрь-20", как известно, прокладки раздельные. Обечайки изготавливаются из стальной ленты 10-ОМ/НТ-НО-01 или из красной меди (марки МЗ-мягкая) либо латуни (марки Л-68) толщиной 0.1; 0.12; 0.15; 0.2 мм. Для облегчения завальцовки лучше заготовки предварительно отжечь. Заготовка обечайки вырезается из листа как кольцо, затем предварительно отбортовывается по одному краю, вставляется в заготовку прокладки и затем постепенно завальцовы-вается второй край (рис. 7).

При отсутствии нужного материала прокладку под головку блока можно изготовить из мягкого листового алюминия марок А0М, А5М, А6М толщиной от 1.5 до 2.0 мм. На заготовку кладется образец прокладки и острой чертилкой очерчивается контур всех отверстий и профилей, требующих просечки. Снимается образец, и опять той же чертилкой копируются все очерченные профили с припуском на уменьшение на 2.0 мм с каждой стороны; таким образом отверстие диаметром 72 мм получает диаметр 68 мм. И так — все внутренние контуры.

Края отверстий диаметром 8.0 мм после пробивки на 6.0 мм грубоватым круглым напильником опиливаются под углом 30-45° "на ус" с их естественной отгибкой в круглый выступающий буртик. Все профили в результате такой опиловки будут иметь отогнутый тонкий буртик (у всех в одну сторону) и выдержанные размеры по чертежу.

Если при этом внутренние размеры окажутся меньше нужных, придется раскатать — растянуть кромки (гладким диаметром круглой оправки) до нужного размера (скажем, 74 мм), чтобы острые концы опиленных буртов ложились на поверхности деталей, а не проваливались в пустоту.

Весь секрет такой прокладки в том, чтобы ни в одном контуре не было разрывов буртика; он должен быть сплошным кольцом, которое будет прижато гайками креплений головки, обеспечивая герметичность. Если в каком-то месте обнаружится подтекание, здесь нужно приподнять буртик. Проверить герметичность можно после запуска двигателя по сухим свечам.

Гребной винт, демпфер и установка винта на вал

Все современные подвесные моторы большой мощности комплектуются гребными винтами, снабженными демпфирующим устройством, необходимым для предотвращения перегрузок узлов редуктора при работе на переходных режимах двигателя, а также эволюциях судна.

В порядке эксперимента изготавливались гребные винты со сложной металлической ступицей без демпфера. Первое, что было отмечено — это срез штифтов на валу винта при включении реверса даже на малых оборотах; при наработке всего в несколько часов сильно изнашивался роликовый подшипник на шестерне переднего хода, и т.д. Это подтвердило вывод, что эксплуатировать гребной винт без демпфера нельзя.

Демпфирующее устройство не должно быть и слишком мягким, так как это не обеспечит его работоспособность, и слишком жестким, так как в этом случае оно не будет выполнять своих основных функций.

Демпфер гребного винта "Вихря" изготовлен из достаточно прочной высококачественной резины марки 4004. Толщина слоя резины и объем, заполняемый ею, рассчитываются по крутящему моменту и тщательно проверяются ходовыми (натурными) испытаниями. Предусмотренный запас прочности обеспечивает длительную и надежную работу демпфера в течение всего времени ресурса мотора.

Практика показывает, что проворот демпфера происходит в случаях нарушений инструкции по эксплуатации, заключающихся в резком увеличении оборотов двигателя (без необходимого постепенного набора скорости судном), и при крутых поворотах судна на максимальных оборотах двигателя.

После многолетней эксплуатации мотора может возникнуть коррозия на гребном валу в зоне установки винта. Чтобы этого избежать, нужно не реже двух-трех раз в сезон винт снимать, счищать с вала следы коррозии, а сам вал обильно смазывать солидолом или нигролом. Если же коррозия сделала свое черное дело и гребной винт стал очень свободно (даже с люфтом) надеваться на вал, вал нужно вынуть из корпуса редуктора, сошлифовать коррозию и захромировать (в зоне винта) до диаметра 17-006-018 мм. Слой хрома при этом желательно иметь не более 0.15-02 мм на сторону.

Нормальный зазор между втулкой в гребном винте и валом должен быть от 0.10 до 0.255 мм. Внутренний диаметр бронзовой втулки в демпфере винта равен 17.04+0.035 мм.

Приводим схему диаметров в рабочих зонах гребного винта и бронзовой втулки стакана редуктора (рис. 8 и 9).

Работа подержанного мотора при минусовых температурах

Эксплуатация "Вихря" любой модели при температуре воздуха до -5° С не вызывает никаких осложнений. Известны случаи эксплуатации в северных районах не новых моторов при температуре воздуха до -10° С. Также были проведены испытания нескольких моторов "Вихрь-30" (ранее работавших летом на Волге) зимой в Баренцевом море при температуре воды +4° С и воздуха -12°...14° С. Было отмечено, что минусовая температура в указанных пределах отрицательного влияния на работу ранее работавшего мотора не оказывала.

А вот начинать эксплуатацию новых моторов при минусовых температурах не рекомендую.

При низких температурах смазка на деталях (особенно цилиндрово-поршневой группы) густеет, и проворачивать двигатель становится труднее. Привычный рывок шнуром нецелесообразен, нужно просто протягивать шнур. Теоретически пусковыми являются 300 об/мин, но магнето начинает выдавать искру уже начиная со 150-200 об/мин, так что этого достаточно. При дальнейшем понижении температуры (как мы убедились в Баренцевом море) целесообразно зашприцевать топливо в диффузор пластиковым флаконом. Ничего плохого для двигателя в этом нет.

Следует иметь в виду, что при низких температурах двигатель становится значительно чувствительнее к составу топлива — проценту масла в нем, составу топливно-воздушной смеси, выдаваемой карбюратором, и особенно — к количеству влаги в топливе.

Вода в топливе, как правило, образуется за счет конденсата на внутренних стенках бака при его неполном заполнении. Поэтому в условиях низких температур хранить топливо в течение даже нескольких часов нужно только в полностью залитом баке.

Нужно чаще очищать от нагара и регулировать зазор (0.5 мм) электродов свечей зажигания. Следует следить за чистотой в поплавковой камере карбюратора и фильтре бензонасоса.

И еще один совет для тех, кто вынужден по каким-то причинам эксплуатировать мотор при низких температурах окружающего воздуха. При остановках, даже кратковременных, старайтесь не глушить мотор, так как в алюминиевом блоке цилиндров, глушителе и трубе подвода вода может быстро замерзнуть и засорить льдом каналы, а иногда и привести к порче этих узлов.

Для зимней эксплуатации моторов с окончившимся сроком гарантии можно дать еще несколько советов. Летом этого делать нельзя, так как эффект будет обратный:

1. В корпус редуктора с хорошей герметичностью вместо трансмиссионного масла залить то же количество (100-150 г) более жидкого масла МС-20. Если редуктор хоть немного пропускает воду, этого делать нельзя, так как масло МС в смеси с водой (в отличие от трансмиссионного) образует эмульсию, смазки будет недостаточно, детали редуктора выйдут из строя.

2. При движении катера периодически наблюдается снижение оборотов двигателя и несильный шелестящий звук, как от попадающих в двигатель посторонних частиц. Это свидетельствует об обмерзании диффузора карбюратора, который покрывается внутри слоем льда, уменьшающим проходное сечение, а откалывающиеся льдинки попадают в двигатель, издавая шелестящий звук. Опасного в этом нет, но, если падают обороты, значит и скорость уменьшается, а всякое "шелестение" в двигателе всегда неприятно.

Чтобы этого не было, можно несколько "подогреть" карбюратор путем замены паронитовых прокладок между ним и горячим картером двигателя на прокладку из высокотеплопроводного металла — мягкого алюминия и отожженной красной меди. Металл обязательно должен быть мягким, чтобы обеспечить герметичное прилегание к средней части картера и фланцу карбюратора при затяжке двух крепящих гаек. Прокладка может быть изготовлена из одного толстого листового материала или набрана пакетом из нескольких листов, но с обеспечением общей толщины 6.0 мм.

Снаружи диффузор карбюратора хорошо обмотать несколькими слоями самоклеющейся синтетической ленты. Намотка должна быть прочной, случайно отклеившийся "хвост" не засосало в диффузор карбюратора.

Несколько слов о применяемых марках бензина и масла

Подбор подходящего сорта масла — весьма и весьма кропотливая и длительная работа. Поэтому производить какие-либо самостоятельные замены нельзя — даже на сорта, кажущиеся более высококачественными. Дело в том, что имеет значение одновременно большое число различных показателей, характеризующих смазывающие свойства, зольность, сгораемость при имеющихся температурах, характер имеющихся присадок и т.п.

Так, например, масло АС-8, имеющее близкие к АС-10 показатели, дает неудовлетворительные результаты и к применению на моторах "Вихрь" не рекомендуется. Имеющие более высокие смазывающие свойства масла типа М6ГИ, М12ГИ, М10ГИ в двухтактных двигателях "Вихря" неприменимы из-за имеющихся присадок, которые при сгорании вызывают отложения на деталях и даже их заклинивание.

Поэтому эксплуатацию "Вихрей" (особенно — изношенных) нужно вести только на рекомендованных и хорошо проверенных маслах АСЗп-10, АС-10 и самом подходящем масле МС-20.

Этим вы заметно продлите ресурс своего мотора.

Однако следует учесть, что масло МС-20 имеет более высокую вязкость, поэтому на стандартный бак мотора "Вихрь" его нужно наливать не более 0.7 л. Это масло многократно проверено; при его применении в цилиндрах практически нет нагара по нескольку лет. Не указано оно в инструкции только потому, что раньше его не было в розничной торговле.

Применение любых масел от машин "Жигули" моторам "Вихрь" противопоказано категорически из-за большого количества содержащихся в них различных присадок, которые при сгорании оставляют отложения на поршнях, кольцах, стенках цилиндров.

Высокооктановые бензины АИ-95 и т.п. для любых двигателей с высокой температурой сгорания (и в частности для двигателя "Вихря") непригодны: начинается перегрев двигателя, заклинивание поршней и т.д. Поэтому нужно пользоваться бензином до марки А-76.

В летнее время неплохие результаты получены от применения пополам с бензином летнего керосина ТС-1 (зимний керосин не подходит из-за антикоррозионной присадки, которая при сгорании образует большую дымность и нагар в двигателе). В холодное время эта смесь имеет худшие показатели запуска (запускать нужно с предварительной зашприцовкой в диффузор обычной бензино-масляной смеси).

Появившиеся в последнее время импортные масла на моторах "Вихрь" не проверялись и дать обоснованные рекомендации по ним не представляется возможным.