Поскольку выполнение ряда приводимых ниже рекомендаций потребует переборки двигателя, то применять их можно только на моторах, выработавших ресурс, или при их последующих ремонтах.

Некоторые владельцы думают что стоит заменить какую то деталь и отполировать канал и мощность мотора сразу же увеличится. Конструкция современного двухтактного двигателя и процессы, происходящие в нем, весьма совершенны. Поэтому повышение мощности — депо очень кропотливое, а успех собирается буквально по крупицам, получаемым с каждого узла и агрегата.

Руководствуясь опытом подобной работы с двигателями «Вихрей», можно сказать, что на величину мощности и расхода топлива влияют в основном состояние узла блока цилиндров, поршней и поршневых колец. На их индивидуальную доработку и следует обратить основное внимание. Но начинать ее надо только после того, как вы убедитесь в правильности установки на лодке мотора и подбора гребного винта для конкретных условий эксплуатации, в том, что судно имеет нормальный ходовой дифферент и центровку1. Как показывает практика, за счет доводки этих элементов можно получить прирост скорости на 25% и более и соответственно сократить путевой расход горючего.

Гребной винт

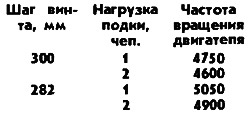

Штатные гребные винты моторов «Вихрь», имеющие диаметр 240 и шаг 300 мм, позволяют мотолодке весом до 150 кг с одним человеком развивать скорость 40—43 км/ч. При этом двигатель работает с близкой к номинальной частотой вращения при которой достигается его максимальная мощность. При увеличении нагрузки винт становится «тяжелым» — двигатель работает на пониженных оборотах при полностью открытой дроссельной заслонке карбюратора. В этом случае двигатель уже не развивает полной мощности, скорость лодки относительно невысока, а расход горючего максимальный. Для повышения частоты вращения необходимо сменить штатный гребной винт на винт меньшего шага. Эффект замены можно проиллюстрировать результатами испытаний «Вихря-30» на мотолодке типа «Прогресс»:

Следует учитывать, что на более легкой лодке с минимальной нагрузкой использование гребного винта уменьшенного шага может привести к обратному эффекту. В этом случае винт будет гидродинамически «легким»: при частоте вращения двигателя выше расчетной упор гребного винта оказывается недостаточным и лодка не разовьет максимально достижимую скорость. А поскольку дроссельная заслонка карбюратора открыта полностью, расход топлива максимальный и двигатель работает уже на опасном режиме завышенных оборотов. Поэтому при установке винтов уменьшенного шага обязательно нужно контролировать частоту вращения коленвала при помощи тахометра.

Можно рекомендовать отполировать гребной винт, что заметно снижает трение лопастей о воду. При выполнении работы следует иметь в виду, что чем тоньше входящая кромка лопастей, тем выше эффективность винта, но при этом сильно снижается ее прочность при ударе о различные плавающие предметы. Повреждения кромок, деформация лопастей и забоины резко снижают гидродинамические свойства винта. Как показала практика, тоньше 1,0—1,5 мм входящую кромку делать не следует, конечно, скругляя ее в сечении лопасти по радиусу и не допуская углов и острых кромок.

Улучшает качества гребного винта и местная полировка по длине лопастей с двух сторон на ширине 15—20 мм. Полезно попасти у ступицы винта подрезать — уменьшить хорду сечений, примыкающих к поверхности ступицы, а также удалить три технологических выступа на ступице. Такую доработку можно делать только на винтах с шагом 300 мм.

Сравнительные испытания двух винтов DхH=240X300 мм, один из которых был окрашен, а второй отполирован, показали, что винт с полированными лопастями дает повышение частоты вращения двигателя на 100 об/мин с одновременным ростом тяги во всем диапазоне скоростей движения лодки — от 0 до 40 км/ч. Крайне желательно полировать всю наружную поверхность редуктора, включая обе стороны антикавитационной плиты, и заполнять нитрошпаклевкой семь отверстий крепления нижней крышки. При необходимости разборки редуктора эту шпаклевку легко удалить.

Блок цилиндров

В этом узле находятся перепускные воздушные каналы, каналы подачи топливной смеси и выброса отработавших газов.

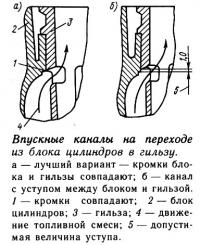

Поскольку скорости потока воздушной смеси близки к сверхзвуковым, поверхность каналов должна быть гладкой, без наплывов, шероховатостей, уступов и особенно — встречных реданов. Все это повышает сопротивление потоку и затраты мощности на процессы продувки. Поэтому желательно каналы отполировать без изменения их геометрии. Важно, чтобы обеспечивалось полное совпадение кромок в месте соединения продувочных окон в гильзе цилиндра с каналом в блоке. Лучше, если не будет никакого уступа, или он будет не более 0,5 мм по ходу смеси, как показано на рисунке. Эффект доработки можно иллюстрировать результатами испытаний двух моторов «Вихрь-30», у которых кромки гильзы нависали над каналами блока цилиндров на 1,0—1,5 мм. После доработки до полного совпадения кромок мощность возросла на 1,6 и 2,3 л. с.

Выхлопные окна доработок не требуют.

Поршни

Они должны иметь свободное вращение на поршневом пальце (плавающий палец). Торцы пальцев нужно заполировать, чтобы не было торможения при касании их за стопорные замки, что одновременно вызывает износ усиков замков.

Головки поршней лучше заполировать — это улучшит протекание топливной смеси и отвод тепла, уменьшит отложение нагара. Перепускное окно желательно сделать наиболее прямоугольной формы с прямолинейностью сторон с радиусом сопряжения 2—3 мм и размером по высоте 14,5+2,0 мм для «Вихря-25» и 23,5 мм для «Вихря-30».

Поршневые кольца — небольшая, но весьма ответственная деталь двигателя, обеспечивающая его мощность и долговечность. Они изготавливаются из специального чугуна, обладающего необходимой прочностью, упругостью, жаро- и износостойкостью. Важна также хорошая теплопроводность колец для отвода тепла от головки поршня к стенкам цилиндра.

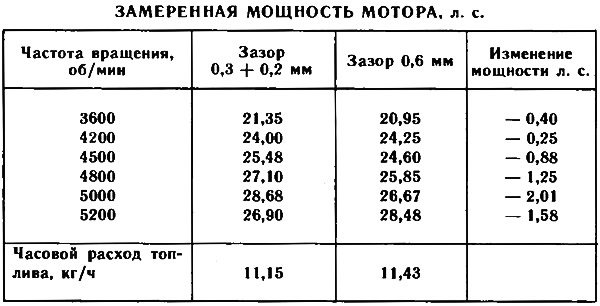

На мощность и экономичность двигателя сильно влияет зазор в стыках поршневых колец. Например, на моторе «Вихрь-30» были испытаны четыре комплекта поршневых колец. Два комплекта после установки на поршни и 8 цилиндры имели зазор в стыке в соответствии с чертежом 0,3+0,2 мм. У двух других комплектов с теми же поршнями и цилиндрами зазор в стыке был равен 0,6 мм. Испытания велись на одном двигателе при идентичных условиях. Результаты показаны в таблице.

Вторым важным условием является обеспечение полного прилегания кольца к стенкам цилиндра. Например, были испытаны два комплекта поршневых колец с просветом по наружному диаметру до 0,03 мм, до 0,02 мм и третий комплект — без просвета. Испытания проводились на одном «эталонном» моторе при совершенно равных условиях, с замером мощности двигателя после сборки и после обкатки в течение 5 часов на режимах от 2500 до 4500 об/мин (ступенями через 500 об/мин с работой мотора по 1 часу на каждом режиме).

Результаты показали, что мощность двигателя с поршневыми кольцами первого и второго комплектов до обкатки оказалась ниже на 2,8—3,4 л. с. (на режиме 3800 об/мин). Однако падение мощности уменьшается с возрастанием частоты вращения, что объясняется увеличением быстротечности газодинамического процесса и снижением влияния просветов по наружному диаметру кольца.

После 5-часовой обкатки первого и второго комплектов падение мощности увеличилось в диапазоне от 4500 до 5200 об/мин. Объясняется это резким падением упругости поршневых колец, т. к. кольца с просветами по наружному диаметру имеют соответственно уменьшенную площадь контакта со стенками цилиндра, что вызывает перегрев поршневых колец и резкое снижение их теплоотдачи стойкам цилиндра.

Поршневые кольца третьего комплекта, изготовленные без просветов по наружному диаметру, незначительно снизили мощность «эталонного»» двигателя на режимах 3600—4800 об/мин и после обкатки в течение 5 часов мощность в этом диапазоне частоты вращения была повышена и практически соответствовала «эталонной» мощности. Упругость колец третьего комплекта после 5-часового испытания упала незначительно.

Просветы, измеренные по хорде на поршневых кольцах первого и второго комплектов после испытаний, уменьшились, но потеря упругости до 30% от первоначальной исключает возможность дальнейшей приработки поршневых колец по наружному диаметру даже в течение длительного времени.

Подводя итог, следует отметить, что поршневые кольца с просветом по наружному диаметру от 0,02 мм до 0,03 мм и более снижают мощность двигателя на всем диапазоне частоты вращения. Чтобы снять с двигателя максимальную мощность, нужно подбирать поршневые кольца без зазора по наружному диаметру, для чего необходимо иметь в запасе несколько комплектов.

Третьим условием повышения мощности и экономичности двигателя является хорошее прилегание торцов поршневых колец к канавке поршня. Следует иметь в виду, что у двухтактного двигателя поршневые кольца силой постоянно направленного газового потока в цилиндре прижаты к поршневой канавке своим нижним торцом. Поэтому его необходимо тщательно притереть на самой мелкой (бархатной) шкурке или на чугун ном диске. Неплотности контакта нижнего торца кольца и стенки поршневой канавки снижают мощность двигателя на 1 л. с. и даже более.

Отдельные узлы и агрегаты

У картера двигателя желательно заполировать входной канал топливной смеси из карбюратора в кривошипные камеры и удалить забоины и заусенцы на поверхностях обеих камер. Полировать поверхности кривошипных камер не нужно, т. к. даже небольшое увеличение объема кривошипной камеры приводит к уменьшению мощности.

Дейдвудная часть не требует никакой доработки, а внутреннюю поверхность трубы настроенного выхлопа «Вихря-30» желательно насколько возможно заполировать.

Не советую заливать во внутреннюю полость редуктора излишнее количество смазки. Вполне достаточно 125—150 г. При этом шестерни редуктора оказываются погруженными в масло несколько больше, чем на длину зуба и гидравлическое сопротивление от вращения зубьев в масле минимальное. Если масла залить больше, то вращающиеся шестерни будут испытывать довольно значительное сопротивление от вязкой трансмиссионной смазки, на что будет бесполезно затрачиваться мощность двигателя.

При неправильной регулировке реверса мотора и дистанционного управления катера, когда на тягу реверса, уже дошедшую до своего крайнего положение, действует излишняя нагрузка, усилия рычагов вызывают пружинящий изгиб тяги. В результате ее деформации скоба, закрепленная на нижнем конце тяги, своим торцом начинает тереться о торец канавки муфты переключения реверса. В результате такого трения теряется до 1,0—1,5 л. с. мощности двигателя и, конечно, изнашивается скоба.

Рекомендовать какие-либо доработки систем зажигания и топпиволитания нецелесообразно. Однако содержание их в хорошем техническом состоянии необходимо, чтобы избежать потерь мощности и снижения оборотов двигателя.

В ранее выпускавшихся моторах, оборудованных контактным магдино МВ-1, нужно не реже 1 раза в месяц проверять правильность установки угла опережение зажигания, поскольку он обеспечивается регулировкой зазора в контактах прерывателей, которые выгорают, покрываются копотью и т. д.

Необходимо периодически продувать воздухом все жиклеры карбюратора, удалять механический осадок в поплавковой камере, а также проверять и регулировать уровень топлива в поплавковой камере (см. «КиЯ» №130). Переполнение камеры топливом приводит к излишнему его расходованию, ухудшению запуска.

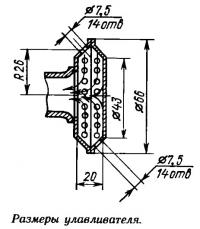

С целью уменьшения обратного выброса смеси через диффузор карбюратора, свойственного двухтактным двигателям, можно рекомендовать установить на входе в карбюратор улавливатель вместо штатной сетки. Для крепления используются имеющиеся на корпусе карбюратора резьбовые отверстия.

Улавливатель лучше всего выточить из легкого материала: дюраля, эбонита, плексигласа. Толщина стенок достаточна: 2,0—2,5 мм.

Ранее отдельными авторами без достаточных проверочных испытаний рекомендовались различные конструкции вихревых карбюраторов или вихревых насадок. В лучшем случае они не причиняли вреда работе двигателя, но увеличивали расход топлива, не обеспечивали стабильной работы, особенно на переходных режимах. Поэтому на заводе работы по созданию таких устройств прекращены и мы не рекомендуем их устанавливать своими силами.

Примечания

1. См., например, «Справочник по катерам, лодкам и моторам». Судостроение, 1982 г., стр. 97—105.