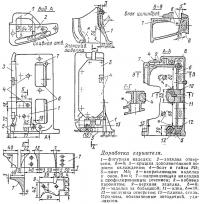

Для начала я заменил дейдвуд, использовав этот узел от мотора «Вихрь-30» (3.226-703сб), который имеет настроенный газовыхлоп. При этом я руководствовался тем, что оба мотора имеют близкие параметры, определяющие систему выпуска (частота вращения, фаза выпуска, кубатура). Все слесарные работы выполнялись при этом с учетом возможности замены деталей, крепление их осуществлялось на болтах и винтах. При изготовлении следующих экземпляров конструкцию, если придерживаться размеров газовыхлопного тракта, приведенных на эскизах, можно сделать сварной.

Дейдвуд от «Вихря-30» потребовалось доработать — перенести выпускную трубу в район расположения выпускного отверстия у «Вихря-М». Крепление трубы было вырезано из дейдвуда; попутно на внутренних и наружных стенках трубы были зачищены многочисленные литейные неровности, так же как и на внутренних поверхностях рецесса в дейдвуде под глушителем. В тех местах, где выпускная труба касается нижней кромки рецесса и планки крепления трубки охлаждения, на них необходимо выпилить лунки — гнезда для укладки выпускной трубы. После пригонки труба крепится к дейдвуду болтами М5, а к нижней кромке рецесса, в районе выпиленной лунки, — бугелем из стальной проволоки диаметром 6 мм. При этом торец трубы должен немного выступать выше верхней привалочной плоскости дейдвуда. Для усиления крепления трубы в дейдвуд устанавливается фигурная планка из легкого сплава.

По левой стенке воронки внутри трубы ставится заполняющая накладка толщиной (при верхе воронки) около 4 мм, сходящая внизу «на нет», что обеспечивает плавный переход к глушителю. После крепления торец трубы и припуски фигурной планки, выступающие за верхнюю плоскость дейдвуда, следует опилить на плоскость.

Длина выпускной трубы по оси составила 200 мм.

Переделке был подвергнут также и штатный глушитель с целью получить плавный, без излишнего сопротивления, выход газов в трубу, уменьшить внутренний объем глушителя и создать в районе выпускных окон цилиндров камеры с выгодным для направления отраженной волны наклоном стенок. Все это достигалось установкой наделок и накладок внутри глушителя, а также распиливанием штатного глушителя «Вихря-М».

По плоскости глушителя, прилегающей к блоку цилиндров, сделан прямоугольный вырез размером 25X25 и на него установлена фигурная наделка из легкого сплава. На блоке цилиндров придется опилить некоторые участки на глубину 1—2 мм и немного подрубить сбоку бобышку у выпускных окон. Наделка крепится к глушителю винтами и болтами М5 без шайб с раскерниванием головок и стержней; затем кромки выреза под наделкой опиливаются до достижения плавных переходов.

Следует удалить эпоксидную заделку водяной полости глушителя, вывернуть трубку слива воды, углубить резьбу Ml0 под нее н ввернуть пробку с эпоксидной подмазкой. Далее опиливается старый направляющий уступ таким образом, чтобы добиться параллельности с внутренней поверхностью фигурной наделки. После этого восстанавливается эпоксидная заделка полости. Вблизи задней стенки глушителя сверлится повое сливное отверстие диаметром 6,5 мм, через которое вода должна поступать в дейдвуд.

Внутренние контуры нового выпускного отверстия глушителя и трубы в дейдвуде наносятся с соответствующих сторон на поддон; размечается заделка на часть старого отверстия, оставшегося на поддоне вне контура нового. В поддоне и, если необходимо, на креплении трубы в дейдвуде сверлятся отверстия диаметром 10 мм для выпуска воды из глушителя. Естественно, что необходимо вырезать новые прокладки под глушитель и дейдвуд.

Доработка внутреннего объема глушителя включала частичную обрубку бобышек, через которые проходят крепежные болты глушителя, профилирование стоек, установку заделок, а также тщательную пригонку раструбов в отливке блока цилиндров у выпускных окон к соответствующим вырезам глушителя. На передней стенке ставится дополнительная крышка, образующая полость охлаждения. Вода в нее отбирается из отдельного штуцера на блоке цилиндров, ввернутого сверху в канал охлаждения бобышки выхлопных окон. Слив воды из-под крышки осуществляется с наружной стороны мотора через задросселированную резиновую трубку и служит для зрительного контроля за работой системы.

При сборке мотора глушитель наживляется на блок цилиндров до его монтажа к поддону.

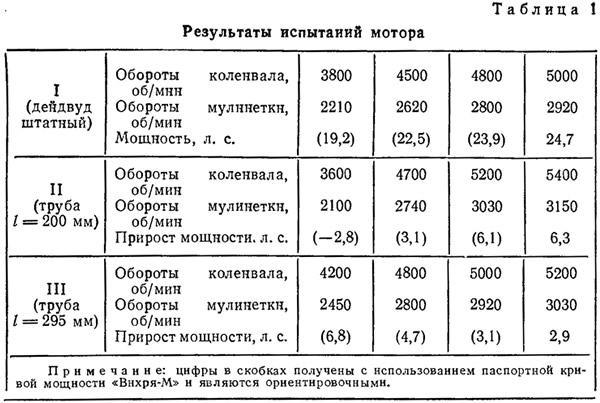

Для испытания был изготовлен гидротормоз — мулинетка (см. сборник №59 1976 г.). С целью получения сравнительных данных мотор испытывался как в первоначальном состоянии — со старым дейдвудом, глушителем и поддоном (от другого «Вихря-М»), так и с модернизированной выхлопной системой. Условия испытаний — погода и топливная смесь — были идентичными.

Испытания производились на «Казанке», ошвартованной у бона. Замеры частоты вращения выполнялись двумя ручными тахометрами два-три раза для каждой точки.

Со стержневой мулинеткой удалось замерить обороты только для верхней точки. При увеличении числа стержней мулинетка вызывала сильное брызгообразование, водозаборник системы охлаждения забивался смесью выхлопных газов и воздуха. В результате двигатель перегревался. Пришлось сконструировать новую мулинетку из гребного винта (от подвесного мотора «Нептун») с сильно подрезанными лопастями и рассверленным до 17 мм отверстием под вал. В качестве тормозных элементов к ступице были прикреплены угольники-коротыши с пластинами различной площади. Были замерены обороты коленчатого вала с разными наборами тормозных элементов мулинетки для 4 точек — 3800, 4500, 4800 и 5000 об/мин. Во время испытаний карбюратор с регулируемым жиклером настраивался на отдачу мотором наибольших оборотов; угол опережения зажигания был постоянным (30°); симметрия размыкания прерывателей проверена «на лампочку».

Попутно было выполнено небольшое исследование — проверено влияние на мощность двигателя размеров выпускного отверстия из глушителя. Дело в том, что конструкторы «Вихрей» неоднократно отмечали на страницах «КЯ», что распиливание выпускного отверстия в глушителе и поддоне может снизить мощность и поэтому нежелательно. На моем моторе площадь выпускного отверстия была увеличена и имелась возможность регулировать ее при помощи выдвижной заслонки, установленной вместо куска паронитовой прокладки между дейдвудом и поддоном. Были замерены обороты двигателя при трех площадях выпускного отверстия с мулинеткой, обеспечивающей 5000 об/мин. Как при штатном (16 см2), так и при увеличенном (26 см2) выпускных отверстиях максимальная частота вращения коленчатого вала оказалась одинаковой. При промежуточном же размере (21 см2) ощущалось небольшое снижение оборотов, практически не поддающееся надежному замеру. Результаты испытаний представлены в табл. 1.

Для верхней точки была рассчитана мощность двигателя по методике, предложенной В. В. Вейнбергом в упомянутой статье.

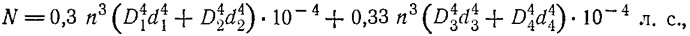

На мулинетке были установлены четыре стержня (D обметания X d стержня): разнесенные — 195X10 и 210Х10 и близко расположенные — 170X16 и 190X16. Для такого варианта тормозная мощность определяется по формуле:

где n — обороты мулинетки в секунду; D — диаметр окружности, описываемой концом стержня, м; d — диаметр сечения стержня, мм.

Согласно расчету мотор при 5000 об/мин имел мощность 24,7 л. с., что соответствует паспортной величине; при 5400 об/мин развивалась мощность 31 л. с. Мощность на других режимах, где использовалась му-линетка, сделанная из гребного винта, можно грубо оценить путем пересчета паспортных значений мощности «Вихря-М» пропорционально кубам чисел исходных оборотов и оборотов, полученных при втором испытании (см. формулу выражения мощности через коэффициент момента при расчете гребных винтов).

Максимум мощности двигателя оказался расположенным в районе частот вращения около 5400 об/мин; в районе 3800 об/мин образовалась зона снижения мощности. Нашей же задачей было сместить максимум мощности в диапазон 4000—4600 оборотов коленчатого вала — на режим длительной эксплуатации мотора, а также разгона лодки при выходе ее на глиссирование. Это мы и попытались сделать, удлинив путь отраженных волн в выхлопном тракте.

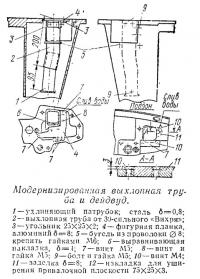

Исходя из общей длины настроенной части выхлопного тракта 315 мм (200 мм — труба и 115 мм — расстояние от низа глушителя до середины между выпускными окнами цилиндров), мы рассчитали пропорционально отношению частот вращения полную длину настроенной части. Получилось

т. е. мы установили, что требуется удлинить трубу на 95 мм. Это было сделано путем установки в ее нижний конец патрубка, изготовленного из оцинкованной стали толщиной 0,8 мм с фланцем шириной 3 мм на его свободном конце. Патрубок прикрепили к стенке дейдвуда болтом М5, а его верхний конец развальцевали в выпускной трубе по форме поворота трубы. Потребовалось отогнуть тягу реверса, чтобы освободить место для патрубка.

Результаты испытаний с удлиненной трубой, обработанные аналогично первым двум, приведены в той же таблице (испытания III). Максимум мощности оказался сдвинутым в требуемый диапазон оборотов двигателя. Пусковые качества мотора сохранились, так как нижний конец выхлопной трубы остается выше ватерлинии даже при дифференте на корму — расположении водителя у транца лодки.

Экономические показатели мотора значительно улучшились. Многократные походы в Ивинский разлив на реке Свирь и обратно в Ленинград (900 км) ранее требовали 12,5—13 канистр топливной смеси. С модернизированным мотором летом 1981 г. мы расходовали менее 11 канистр. Таким образом, экономия топлива составила около 15%.

Еще одно испытание на экономичность — определение расстояния, пройденного лодкой на одной канистре топлива, было проведено на Новоладожском канале, размеченном километровыми столбами. Пробег составил 87 км, тогда как ранее это расстояние редко достигало 75 км. Как видно, и для длинного и для короткого пробегов показатели экономии совпадают.

Полученным преимуществом следует пользоваться, эксплуатируя мотор на 4300—4600 об/мин с настройкой регулируемого жиклера карбюратора на данный режим. Гребной винт должен быть подобран так, чтобы при походной загрузке лодки мотор мог развить при полностью открытом дросселе 5000—5100 об/мин. Движение па экономическом режиме будет осуществляться с несколько прикрытым дросселем, а водитель лодки будет располагать некоторым резервом мощности.

Ряд технологических советов для тех, кто решится взяться за доработку системы выхлопа. Литые конструкции моторов имеют значительные отклонения размеров, поэтому размеры деталей необходимо уточнять по месту. Лучше всего это делать, изготовляя модели из пенопласта. В местах особо сложной конфигурации или мало доступных удобно снимать форму, делая слепки-оттиски хлебным мякишем (предварительно надо смазать металл маслом). Плотность соединений доводится по пятнам краски, наносимой на одну из сопрягаемых поверхностен.

Во избежание появления дополнительного волнообразования и с целью снижения сопротивления выпускной системы все переходы сечений следует выполнять плавно и с возможно большими радиусами скруглений.

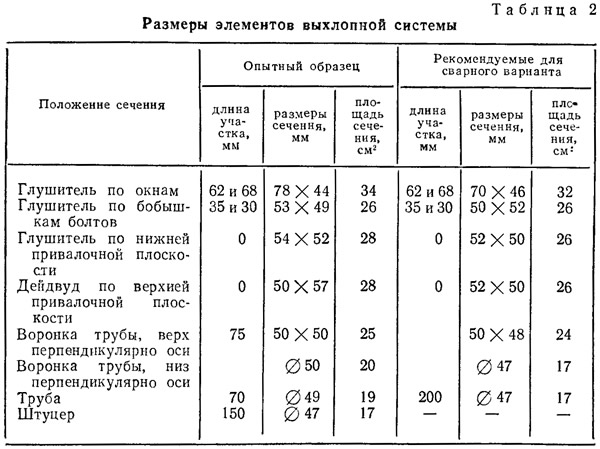

Для сварного варианта длину выхлопного тракта следует уменьшить на 25 мм по сравнению с опытным образцом, чтобы учесть снижение скорости распространения волн в связи с уменьшением проходных сечений.