В настоящее время выпуск отработавших газов через ступицу гребного винта получил самое широкое распространение на подвесных моторах почти всех моторостроительных фирм мира. Пожалуй, сейчас трудно найти сколько-нибудь известную фирму, в каталогах которой не было бы моторов с выпуском газов через ступицу. Достаточно сказать, например, что такое прогрессивное конструктивное решение, лет 8—10 назад примененное — одной из первых — фирмой «Меркюри-Марин» лишь на нескольких моделях, в настоящее время внедрено на всех ее моторах, начиная от 4-сильного и кончая 300-сильным. Более того, даже очень интересные (блочной конструкции с упрощенной компоновкой) моторы малой мощности фирмы «Уантхид», которым придана нарочитая «архаичность» внешнего вида, также оснащены наисовременнейшим редуктором с выпуском через ступицу.

Чем же можно объяснить столь широкое применение такого решения? Веяниями изменчивой моды? Вряд ли: организация выпуска через ступицу требует решения многих сложных технологических и конструктивных задач. Дело, конечно, в другом. И прежде всего — в значительном снижении акустического «загрязнения» среды обитания.

Применение выпуска через ступицу совместно с другими конструктивными мероприятиями шумоглушения позволило снизить уровень шума (с учетом частотного спектра) до жестких современных норм. Кроме снижения шума, есть и другие преимущества такого решения. Конструкция корпуса редуктора получается гидродинамически более совершенной: разрежение в отбрасываемом винтом потоке воды способствует отсасыванию отработавших газов, что в свою очередь улучшает динамику протекания внутрицилиндровых процессов и в итоге снижает токсичность отработавших газов. Все эти положительные качества и обусловили повсеместное распространение выпуска через ступицу, несмотря на значительное усложнение механической передачи и гребного винта.

Несмотря на явные преимущества выпуска через ступицу, отечественными заводами ни на одной из серийных моделей такая конструкция до сих пор не применялась. И это невзирая на то, что именно на повышенную шумность наших подвесных моторов приходится наибольшее количество нареканий и со стороны общественности, и самих владельцев.

Именно владельцы моторов — любители и выступили в этом вопросе зачинателями. Знакомим читателей с одной из конструкций такого выпускного тракта, разработанной В. С. Карасевым.

Конечно, данная любительская конструкция далека от совершенства. И это вполне объяснимо: она создавалась на базе серийного редуктора и серийного гребного винта. В то же время это в какой-то мере и преимущество — повторить его конструкцию на основе готовых покупных деталей неизмеримо легче, чем изготовить оригинальную.

Следует сказать о некоторых конструктивных упущениях автора, которые при изготовлении лучше не повторять. Во-первых, все конструкции винтов с выпуском через ступицу имеют ступицу цилиндрической формы без сужения задней части. Более того, часто для создания скачка давления, препятствующего подтеканию выпускных газов к лопастям винта, на заднем конце с наружной части делается кольцевидное утолщение. Во-вторых, автор выполнил свою конструкцию универсальной: на моторе наряду с винтом с внутренним выпуском можно использовать и серийный гребной винт. Поэтому штатное выпускное отверстие в корпусе редуктора сохранено и даже несколько увеличено, что вряд ли способствует снижению уровня шума. Следует, видимо, предусмотреть специальную заглушку на это отверстие, которую можно было бы снимать в случае использования серийного гребного винта

Более ощутимое снижение гидродинамического сопротивления можно получить, если вместе с выпускным патрубком убрать и штуцер подвоза воды, обеспечив подвод в передней части редуктора (например так, как это сделано на подвесных моторах «Привет-22» или «Нептун-23»).

Редакция считает, что, несмотря на недостатки, эта первая публикация послужит хорошей основой для дальнейших конструктивных поисков любителей, направленных на повышение потребительских показателей отечественных подвесных моторов.

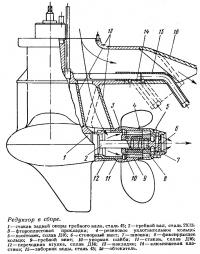

Выпуск отработавших газов через ступицу гребного винта используется на многих зарубежных моторах. Очень заманчивой показалась идея сделать такой выпуск и на своем серийном «Вихре-М». Такая конструкция была разработана и два года успешно эксплуатировалась.

Результаты получились вполне обнадеживающие: за счет увеличения относительной длины цилиндрической части корпуса редуктора и аннулирования выпускного патрубка снизилось сопротивление редуктора; в результате скорость лодки повысилась, а шум выпуска мотора снизился. Реконструкция редуктора была выполнена так, что при необходимости на моторе можно использовать и штатный винт «Вихря».

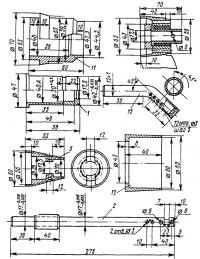

Для организации подвода отработавших газов к ступице винта к корпусу редуктора привариваются алюминиевые накладки 13, которые создают канал, соединяющий переходную втулку 12 с существующим выпускным трактом двигателя. При этом в горизонтальной перегородке между новым и существующим каналами выпуска газов в районе изгиба заборной трубки охлаждающей воды пропиливается отверстие площадью 4 см2. Форма накладок 13 и наружная поверхность втулки 12 подгоняются по месту, ими обеспечивается плавность переходов профиля корпуса редуктора.

В верхней части втулки 12 пропиливается фигурный паз, сопряженный с каналом, образованным накладками 13. Дополнительный паз пропиливается и в верхней части торца корпуса редуктора, это обеспечивает плавный подвод газов к переходной втулке. Штатный выпускной патрубок (показан пунктиром) удаляется.

Рекомендую придерживаться такой последовательности операций.

Прежде всего к корпусу редуктора приваривают втулку 12 (только в верхней части, между пазом и плоскостью разъема корпуса), а затем накладки 13. При этом необходимо обеспечить герметичность приварки пластины, отделяющей создаваемый выпускной канал от внутренней полости корпуса редуктора.

Установка втулки 12 под сварку осуществляется на корпусе редуктора, собранном со стаканом 1 при помощи монтажного кольца, центрирующего детали 1 и 12 между собой. Перед сваркой установленная втулка крепится к торцу корпуса пятью винтами с резьбой М3 (двумя — над плоскостью разъема, тремя — в крышке корпуса редуктора). После приварки деталей 12 и 13 к корпусу монтажное кольцо и винты снимаются.

Стакан 11 крепится внутри втулки 12 двумя винтами с потайными головками. Отверстия под эти винты сверлятся в нижней части втулки 12 симметрично относительно вертикальной оси редуктора. В стакане отверстия под резьбу для винтов делают по месту в двух положениях: когда вырез в стакане согласуется с пазом втулки 12 и когда стакан развернут на 180°. При использовании штатного винта двигателя «Вихрь» такое крепление стакана — простым разворотом — позволяет перекрывать подвод отработавших газов к ступице. При сверлении отверстий под резьбу крепящих винтов стакан должен быть плотно прижат к торцу корпуса редуктора.

В связи с увеличением на 60 мм расстояния от вертикальной оси редуктора до гребного винта выпускной патрубок необходимо срезать ниже антикавитационной плиты, сохранив при этом залитую в него трубку для забора воды. Трубку необходимо выпрямить, укоротить и насадить на нее на герметике заборник 15. Заборник крепится по месту двумя винтами М5 с потайными головками к предварительно приваренной алюминиевой пластине 14, которая заполняет паз, получившийся после среза выпускного патрубка. Заборник имеет два ряда отверстий (по шесть в каждом) диаметром 3 мм, расположенных с шагом 5 мм. В торец заборника вварена пробка, которая глушится винтом М5.

При использовании штатного гребного винта для обеспечения выпуска газов заднюю часть выпускного патрубка выше антикавитационной плиты срезают и приваривают новый обтекатель 16 (после установки и крепления заборника воды 15).

Удлиненный гребной вал 2 имеет отверстия для винта 6, крепящего хвостовик 5 к валу, для шпонки 7 гребного винта с выпуском через ступицу и для шпонок штатного гребного винта. Хвостовик 5 обеспечивает выпуск газов за лопасти гребного винта, фиксирует кольцо 8, удерживающее шпонку 7 в рабочем положении, и исключает потерю винта при срезе шпонки. Во избежание прорыва выпускных газов к лопастям гребного винта необходимо установить фторопластовую прокладку 3 и резиновое уплотнительное кольцо 4. Толщина прокладки выбирается на ~1 мм больше зазора между торцом гребного винта и буртом стакана 1 1 в положении, когда вал 2 полностью подан вперед. Наружный диаметр кольца делается на ~1 мм меньше диаметра конического бурта стакана 11. В процессе работы двигателя фторопластовая прокладка сминается и приобретает форму, обеспечивающую надежное уплотнение зазора. Осевые размеры хвостовика 5 должны обеспечивать уплотнение резинового кольца 4 при установке винта 6. При этом повышается надежность крепления винта в хвостовике и исключается его самопроизвольное вывинчивание.

Гребной винт 9 может быть изготовлен из штатного винта двигателей «Москва» или «Нептун». Технология реконструкции этих винтов следующая. Внутренний диаметр бронзовой втулки винта растачивается до диаметра 17 мм для обеспечения посадки его на гребной вал двигателя «Вихрь». Новое шпоночное отверстие в гребном винте высверливают с использованием гребного вала 2. Для этого вал выставляют в тисках сверлильного станка и ось сверла совмещают с осью отверстия под шпонку 7. Затем на вал надевают винт и фиксируют его в положении, при котором имеющееся отверстие под шпонку совпадает с отверстием вала под винт 6. После сверления нового отверстия под шпонку 7, не отличающуюся от шпонки штатного винта «Москва», часть хвостовика винта обтачивается до обнажения бронзовой втулки. Длина обточки должна на 0,5—1 мм превышать расстояние от торца втулки до края нового шпоночного отверстия.

Затем переднюю часть винта, прилегающую к прокладке 3, торцуют, а хвостовую часть бронзовой втулки обрезают на 15 мм. Хвостовую часть ступицы винта обтачивают до размера, необходимого для обеспечения скользящей посадки хвостовика 5. При этом лопасти винта немного подрезаются. Во избежание «провала» работающего винта вперед к фланцу бронзовой втулки шестью винтами М5 крепят упорную шайбу 10. Отверстия под винты в упорной шайбе высверливают по окружности диаметром 30 мм, что исключает попадание винтов в алюминиевые детали ступицы. Перегородки в зазорах между имеющимися в ступице винта ребрами высверливают насквозь, а образующиеся при этом каналы для прохода выпускных газов обрабатывают надфилем. Гребной винт в сборе с хвостовиком 5 и деталями 4, 7 и 8 весит 740 г, что соответствует массе штатного винта мотора «Вихрь».

Осевые размеры деталей 5, 8, 9 и 11 следует уточнить по месту, так как каждый редуктор имеет индивидуальный люфт гребного вала в осевом направлении. Кроме того, положения бронзовых втулок, запрессованных к ступице различных винтов двигателей «Москва» и «Нептун», также неодинаковы. В результате увеличения длины гребного вала предоставилась возможность увеличить длину втулки 1 и разместить в ней радиальный подшипник № 7000103 и радиально-упорный подшипник № 36203, две уплотнительные манжеты и резиновое кольцо. В качестве смазки редуктора я применяю масла ТАП-15 или ТА-17.

Выпуск через ступицу гребного винта можно сделать и на моторе «Нептун-23», причем конструктивно это должно получиться значительно проще.

- Главная

- Моторы

- Тюнинг моторов

- 1981 год

- Выпуск отработавших газов через ступицу гребного винта на «Вихре»

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Выхлоп через ступицу винта на моторе «Ветерок»

Система выпуска отработавших газов в двухтактных двигателях

Ножи на ступице гребного винта для резки водорослей

Крепление гребного винта мотора «Вихрь»

Выбор гребного винта для мотора «Вихрь-30»

Приспособление для удаления демпфера из гребного винта «Вихря»

Выбор места установки гребного винта

Проверка гребного винта

Принцип работы и устройство гребного винта

Испытания катера и доводка гребного винта

Защита гребного винта туннелем

Повышение эффективности гребного винта на катере

Подбор гребного винта для катера

Выбор геометрических характеристик гребного винта

Система выпуска отработавших газов в двухтактных двигателях

Ножи на ступице гребного винта для резки водорослей

Крепление гребного винта мотора «Вихрь»

Выбор гребного винта для мотора «Вихрь-30»

Приспособление для удаления демпфера из гребного винта «Вихря»

Выбор места установки гребного винта

Проверка гребного винта

Принцип работы и устройство гребного винта

Испытания катера и доводка гребного винта

Защита гребного винта туннелем

Повышение эффективности гребного винта на катере

Подбор гребного винта для катера

Выбор геометрических характеристик гребного винта

Выпуск отработавших газов через ступицу гребного винта на «Вихре»

Год: 1981. Номер журнала «Катера и Яхты»: 89 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Ремонт прокладки головки двигателей

Однорычажное управление реверсом и газом для «Нептуна-23»

Угловые колонки фирмы «БМВ»

Бесконтактная ЭСЗ для магдино МВ-1

Система зажигания самодельного трехцилиндрового «Вихря»

Лодочный мотор «Нептун-23» глазами владельца

Сравнительные испытания зарубежных 25-сильных моторов

Ремонт подвесного мотора «Нептун-23»

ЭСЗ с бесконтактным магнето МБ-2 для мотора «Вихрь»

Гидродинамические испытания подвесного мотора «Прибой»

Четырехцилиндровый двигатель на базе мотора «Вихрь-М»

Сборочный чертеж одноступенчатого варианта водомета катера «Аист»

Бесконтактная ЭСЗ для четырехцилиндрового «Вихря»

Дистанционное управление газом-реверсом с одной рукояткой

Стационарная установка из мотора «Ветерок-8Э»

Однорычажное управление реверсом и газом для «Нептуна-23»

Угловые колонки фирмы «БМВ»

Бесконтактная ЭСЗ для магдино МВ-1

Система зажигания самодельного трехцилиндрового «Вихря»

Лодочный мотор «Нептун-23» глазами владельца

Сравнительные испытания зарубежных 25-сильных моторов

Ремонт подвесного мотора «Нептун-23»

ЭСЗ с бесконтактным магнето МБ-2 для мотора «Вихрь»

Гидродинамические испытания подвесного мотора «Прибой»

Четырехцилиндровый двигатель на базе мотора «Вихрь-М»

Сборочный чертеж одноступенчатого варианта водомета катера «Аист»

Бесконтактная ЭСЗ для четырехцилиндрового «Вихря»

Дистанционное управление газом-реверсом с одной рукояткой

Стационарная установка из мотора «Ветерок-8Э»

ТЕКУЩАЯ СТАТЬЯ

Выпуск отработавших газов через ступицу гребного винта на «Вихре»

СЛЕДУЮЩИЕ СТАТЬИ

Двухканальная бесконтактная ЭСЗ

Дистанционное управление совмещенное со штурвалом

Об электронной системе зажигания для подвесного мотора «Вихрь»

Таблица периодичности обслуживания подвесного мотора

Зарубежные подвесные моторы 1981 года

Миниатюрный лодочный мотор из двигателя типа «Д5»

Простейшее дистанционное управление для «Вихря»

Смазочные масла для моторов

Финский 7-сильный одноцилиндровый лодочный двигатель «Вире»

Новый тип передачи для катеров

Двигатели с воздушным охлаждением на малых судах

Электростартер для лодочного мотора «Нептун-23»

Обзор подвесных моторов малой мощности «Сигалл» и «Соло»

4-цилиндровый «Вихрь» на мотолодке «Прогресс-4»

Каталог основных деталей мотора «Нептун-23»

Дистанционное управление совмещенное со штурвалом

Об электронной системе зажигания для подвесного мотора «Вихрь»

Таблица периодичности обслуживания подвесного мотора

Зарубежные подвесные моторы 1981 года

Миниатюрный лодочный мотор из двигателя типа «Д5»

Простейшее дистанционное управление для «Вихря»

Смазочные масла для моторов

Финский 7-сильный одноцилиндровый лодочный двигатель «Вире»

Новый тип передачи для катеров

Двигатели с воздушным охлаждением на малых судах

Электростартер для лодочного мотора «Нептун-23»

Обзор подвесных моторов малой мощности «Сигалл» и «Соло»

4-цилиндровый «Вихрь» на мотолодке «Прогресс-4»

Каталог основных деталей мотора «Нептун-23»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории