Решено было отправиться в Ржев — на Завод автотракторного электрооборудования № 3 (АТЭ-3), как сейчас называется Ржевский моторный завод. И, конечно же, выбор опять-таки не случаен. Во-первых, это дань уважения создателям самого мощного из имеющихся у нас моторов: ведь о 30-сильном «Вихре» нам до сих пор приходится говорить как о модели, только готовящейся к серийному выпуску, а ржевцы уже несколько лет выпускают реальную «тридцатку». А, во-вторых, количество приходящих в редакцию писем, посвященных ржевским «Москве-25» и «-30», пожалуй, не меньше, чем по всем остальным моделям вместе взятым. И характерно, что мнения о ржевской продукции диаметрально противоположны.

Вот передо мной две пачки писем: одна — хвелебных, другая — хулящих. Причем по вполне понятным причинам вторая несколько толще. Ведь обычно желания писать в редакции, когда мотор «тянет» хорошо, не возникает (работает и работает, так оно и должно быть!). Когда же он начинает не вовремя барахлить или, скажем, досадная поломка вынуждает отказаться от задуманного отпускного путешествия, появляются письма, где владельцы справедливо (а иногда и несправедливо) ругают и конструкцию, и качество изготовления мотора.

Вот пишет А. И. Гребнев из г. Кунгура:

«Мы купили «Москву-30» в октябре 1972 г. По инструкции обкатали. Через 15—20 ходовых часов отказало магнето — сгорели прерыватели; затем сломался вертикальный вал, образовались надиры не зеркале цилиндра — запрессовка поршневого пальца в верхней головке шатуне ослабла. Пришлось отправить мотор в гарантийную мастерскую».

Очень интересное письмо прислал О. М. Пуговкин из Томска. Начинает он с объяснения того, почему приобрел именно «Москву-25А»:

«Выбрал эту модель сознательно, несмотря на то, что слышал от любителей отрицательные о ней отзывы. Прислушиваться к отзывам о новинках нужно осторожно. В формировании мнения большое значение имеет сила привычки, а большинство уже привыкло к первому нашему мощному мотору — «Вихрю» со всеми его недостатками, непривычные недостатки новой «Москвы», конечно же, режут глаз. Мне «Москве-25А» понравилась наличием комплекта сменных гребных винтов и водооткачивающей помпы (что, пожалуй, важнее, чем даже генераторные катушки для освещения). 06-служивеиие и разборка моторе просты. Но уже при обкатке обнаружилась масса неприятностей. В одном прерывателе магнето зазор 1,5 мм, другой — вообще не смыкается. Из карбюратора бензин течет — язычок поплавка отогнут и не запирает клапан, не отрегулирован блокиратор опережения зажигания, в первый же день отвернулась плохо законтренная гайка гребного вала. И тогда я решил разобрать весь мотор. Разбирал и удивлялся. Конструкция продумана до мелочей. Обработке деталей прекрасная. Все рассчитано на эксплуатацию именно любителем: замена любого узла даже в походных условиях несложна. Отличный мотор создали ржевские конструкторы. Но сборка его и регулировка отвратительны».

Далее О. М. Пуговкин рассказывает, что, собрав мотор и отрегулировав его, отъездил на нем уже несколько навигаций без единой поломки, — мотор хорошо «тянет», заводится прекрасно. О том же пишет и В. Я. Лаптиев из Комсомольска-на-Амуре: в резное время он купил «Москву-25» и «-25А» и сумел добиться их нормальной работы, только заменив большинство прокладок и крепежа.

А вот письмо одного из тех, кому, очевидно, повезло, — новочебоксарца Б. Д. Смирнова:

«Я приобрел «Москву-30» в феврале 1973 г. и с открытия навигации до ледостава (2 ноября) она работала безотказно. За это время я израсходовал более 2500 л бензина. Прошу передать благодарность работникам завода!».

Есть и хвалебные отзывы из-за рубежа (моторы «Москва» экспортируются в страны социалистического лагеря). Спортсмены заводского клуба водного туризма из г. Катовице (ПНР) сообщают:

«Два 30-сильных мотора несколько пат работают безотказно, только сейчас потребовалось заменить рессору и роликоподшипники».

Как видите, суждения самые противоречивые!

Ржев — небольшой город на верхней Волге, утопающий в зелени.

Первые беседы с руководителями завода АТЭ-3 посвящены истории и перспективам выпуска подвесных лодочных моторов.

История начинается с 1963 г., когда с одного из московских предприятий Ржевскому заводу была передана техническая документация на самый мощный из двух освоенных у нас тогда моторов — 10-сильную «Москву». Конструкторское бюро завода не ограничилось, однако, только просмотром чертежей и приспособлением технологии производства под существующее оборудование — мотор значительно модернизировали. В 1966 г. было изменено внешнее оформление (появилась модель «Москва-М»), В 1970 г. за счет улучшения смесеобразования и повышения качества продувки мощность удалось поднять до 12,5 л. с. («Москва-12,5»).

В 1965 г. в конструкторском бюро был разработан и изготовлен опытный образец 500-кубового 25-сильного мотора («Москва-25»), и с 1968 г. началось серийное его производство. (Первая партия была, естественно, небольшой: в том году завод изготовил всего 1500 моторов!) Затем та же модель после тщательной доводки внутрицилиндровых процессов стела «выдавать» 30 л. с. Так в 1971 г. появилась «Москва-30». В 1972 г. было выпущено 6200 моторов новой модели при общем годовом производстве 22 520 шт., а в плане следующего года «тридцатки» составляли уже большую часть. В 1974 г. их будет изготовлено примерно 12000 при годовом выпуске моторов около 20000 шт., а в дальнейшем предполагается прекратить производство 25-сильной модели и перейти только на 30-сильную.

Впрочем, о перспективах на заводе говорят не очень уверенно: специализация предприятия изменяется, периодически в министерстве обсуждают вопрос о прекращении производства лодочных моторов вообще. Ясно, что в таких условиях вкладывать средства и тратить силы на разработку новых моторов смысла нет...

Создатели «Москвы-25» рассказывают, что они долго не могли решить, какую же силовую головку применить на моторе. То, что она должна быть двухтактной, очевидно, но вот какую систему продувки и всасывания взять за основу! Напомним, что к тому времени на относительно мощных двигателях наметилась тенденция перехода от дефлекторной системы продувки к возвратно-петлевой (двух- и трехканальной) и от автоматических всасывающих клапанов — к вращающимся дисковым золотникам. В пользу такого решения говорила практика европейских фирм, выпускающих подвесные моторы с очень высокими удельными параметрами. Однако американские фирмы не спешили (и не спешат) переходить на новые виды продувки и впуска, упорно продолжая выпускать моторы с дефлекторной продувкой и клапанами. И это также технически оправдано: двигатель с дефлекторной продувкой и клапанами получается конструктивно проще, технологичнее в производстве; поскольку он имеет меньше деталей, движущихся вместе с коленвалом, то принципиально надежность его возрастает, ремонт упрощается. Да и удельные параметры при тщательной отработке формы дефлектора и продувочных окон не так уж низки.

Взвесив все это и возможности имеющегося станочного парка, ржевцы пришли к выводу, что нет особой необходимости усложнять мотор, удорожать его производство: в разработку был принят двухтактный дефлекторный двигатель с автоматическими клапанами.

И, как нам кажется, конструкторы не ошиблись. Мотор действительно получился относительно несложным, удобным в ремонте и обслуживании. Двигатель имеет только две силовых продольных разъема (по продольной оси коленчатого вала и по камере сгорания), что благотворно сказывается на температурном режиме, повышает жесткость конструкции. Коленчатый вал сделан стальным цельнокованым, а шатуны имеют разъемную нижнюю головку; это представляет определенные удобства при ремонте, так как позволяет заменять любую из этих деталей, оставляя работоспособные на моторе.

Отличительной особенностью шатунно-поршневой группы мотора является фиксация поршневого пальца в верхней головке шатуна и установка бронзовых подшипников трения в бобышках поршня. Такое решение, все чаще применяющееся на современных двигателях, уменьшает удельные нагрузки в узле трения верхней головки и в конечном счете увеличивает надежность узла, но при условии безусловной надежности фиксации пальца. Это условие имеет особое значение для двигателя с вертикальным валом, поскольку ослабление натяга в верхней головке приводит к опусканию пальца и образованию глубоких надиров на зеркале цилиндра. [Для устранения такого дефекта, судя по письмам читателей — чаще всего проявляющегося в ржевском моторе, нужно или дополнительно зафиксировать палец в бобышках от осевых перемещений стопорными кольцами, или сделать палец «плавающим» — с основным узлом трения в верхней головке, как это и выполняется на подавляющем большинстве транспортных двухтактных двигателей.)

Информация об изображении

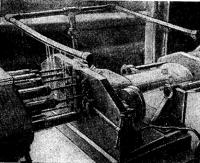

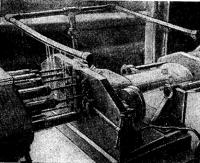

На многошпиндельном станке засверливаются все отверстия во фланце дейдвудной трубы

Впускные клапаны в форме веера, установленные на двух плоскостях призматической вставки (для каждого цилиндра), обеспечивают большое проходное сечение да и работают вполне надежно;, во всяком случае нареканий на поломку клапанов очень немного.

На многошпиндельном станке засверливаются все отверстия во фланце дейдвудной трубы

К достоинствам «Москвы» — этого не имеет пока ни один другой серийный отечественный мотор — нужно отнести и наличие специальной помпы для откачки воды из лодки. Наконец, отрадно, что мотор выпускается и в полностью электрифицированном виде: с генератором, электростартером, соленоидом воздушной заслонки. Это неоспоримое удобство (особенно на больших туристских лодках с дистанционным управлением], как пишут читатели сборника, нередко служит определяющим фактором при выборе покупателем мотора для своей лодки. И очень хорошо, что выпуск электрифицированной «тридцатки» («-30Э») растет с каждым годом: доля ее в плане 1974 г. уже превысила 25% общего числа всех изготовляемых моторов.

Мы в отделе главного конструктора. Здесь ведутся конструкторские проработки вариантов усовершенствования 30-сильного мотора. Беседуем с заместителем главного конструктора Геннадием Ивановичем Кургановым и начальником бюро надежности Владимиром Константиновичем Синицыным.

Традиционные вопросы нашей «моторной» анкеты: сколько всего моторов выпущено за прошедшие годы, каким существенным изменениям подверглись параметры основной модели?

— Начнем с того, что 411 тыс. выпущенных 10- и 12-сильных моторов «Москва», это уже давно пройденный заводом этап. А вот если говорить только о 25- и 30-сильных моделях, то общее количество таких моторов, выпущенных за шесть лет, уже подходит к 100 тысячам. Это хотя и много меньше, чем количество эксплуатируемых «Вихрей», но тоже немало, особенно, если принять во внимание возможности предприятия. Надо еще учесть, что только наш завод выпускает полностью электрифицированные 30-сильные моторы. В этом смысле мы, пожалуй, обогнали «вихревцев».

С 1968 г. наша основная модель совершенствуется и модернизируется, можно сказать, непрерывно. При постоянных рабочем объеме 496 см3 и весе 48 кг (не-электрифицированная модель) заменой неудачного карбюратора первых моделей на К36 и подбором параметров всасывающего канала удельный расход топлива был снижен с 450 до 380 г/л. с. час. Практически же он почти на всех выпускаемых экземплярах не превышает 350 г/л. с. час., т. е. не выше, чем на «Вихре-М» и «Нептуне-23», имеющих двух- и трехканальную петлевую продувку. Наконец, в результате проведения большой экспериментальной работы по доводке системы продувки мотора (ставились многочисленные опыты с дефлекторами различной высоты и формы, с различными фазами газораспределения) были найдены оптимальные величины продувочных окон и дефлектора. Все это и дало возможность поднять мощность мотора почти на 5 л. с.

Наша «тридцатка» по удельному расходу топлива находится на уровне мировых образцов. По удельным мощности и весу мы несколько проигрываем, но это и понятно — мотор рассчитан на применение топлива с относительно невысоким октановым числом, что не позволяет поднять степень сжатия.

Показываем привезенные с собой письма читателей сборника (конечно, в основном те, где моторы ругают). Задаем наш второй вопрос: можно пи считать, что сегодняшние «Москва-25» и «-30» находятся на уровне лучших мировых образцов по надежности!

— Особо нужно сказать о надежности. Да, действительно, все отечественные моторы, а не только две ржевские модели, уступают в надежности зарубежным, особенно американским. Причин можно назвать много. Основная, пожалуй, кроется в том, что главные производители лодочных моторов за рубежом имеют большой, почти 50-летний опыт, в то время как отечественная промышленность начала выпуск моторов мощностью 20—25 л. с. меньше десяти лет назад, а наш завод — только шесть лет назад. За это время, очевидно, нам еще не удалось до тонкостей отладить все технологические процессы . производства и довести конструкцию мотора. Кроме того, за рубежом выпускается целый ряд подшипников, свечей и т. п. специально для подвесных моторов, широко применяется надежное электронное зажигание, выпускаются специальные масла и т. п. Всего этого мы пока не имеем. Плохо налажено и техническое обслуживание моторов.

Нельзя, естественно, снимать долю вины и с завода. За те 30 минут, которые каждый выпускаемый мотор работает после сборки на испытательной ванне, трудно выявить скрытые дефекты. Мы стараемся выявить узкие места в производстве, но это не всегда удается.

То на сборку «пролезут» неправильно скомплектованные шатун с поршневым пальцем и роликами (нередко полученные по кооперации ролики даже не поддаются сортировке на автомате), то привезут подшипники с завышенным биением или мороженую резину, то сборщики допустят нарушения технологии. Конечно, многие дефекты часто выявляются, к сожалению, уже в руках у потребителя.

Благодаря принимаемым мерам в последнее время, по крайней мере уже год-полтора, количество претензий к качеству мотора «Москва» пошло на убыль. Делаем все, чтобы в конечном итоге довести его до того значения, которое неизбежно при всяком производстве такого сложного изделия как подвесной лодочный Мотор.

Нельзя ли более конкретно осветить те мероприятия, которые проводит завод для улучшения качества мотора? Потребители в своих письмах чаще всего жалуются на разрушение подшипника нижней головки шатуна, тепловую эрозию поршня, ненадежную работу редуктора, выход из строя свечей. Что делается, чтобы избавиться от этих уязвимых мест мотора?

— Ну, прежде всего, мы уже об этом упоминали, был применен карбюратор с плоской дроссельной заслонкой (К36), что способствовало более гибкой работе мотора на всех режимах без необходимости подрегулировки иглой пропускной способности жиклера.

Технологический разброс размеров жиклеров и иглы механической корректировки смеси (а иногда и применение бензина А66) приводит к тепловой эрозии поршней — поршни прогорают. Вот почему вообще очень важно при эксплуатации Мотора следить за чистотой всей системы топливоподачи. Малейшего засорения ее достаточно для опасного переобеднения.

И не только карбюратор (его мы получаем по кооперации с другого предприятия) бывает причиной тепловой эрозии: качество запальных свечей А7,5УС с уралитовым изолятором недостаточно высоко, поэтому часть случаев прогорания поршней нужно отнести на их счет. Начиная с 1974 г. мотор комплектуется свечами с боркорундовым изолятором А7,5БС, тепловые параметры которых более стабильны, а пробойное напряжение выше.

Много неприятностей доставило нам магнето. При конструкторской проработке были заложены материалы с такими магнитными свойствами, которые мы не смогли получить нас производстве,- поэтому1 оказался завышенным угол абриса магнето, для получения нормальной искры на свече пришлось увеличивать зазоры в прерывателях до 0,6—0,8 мм. Это в свою очередь’ приводило к быстрому их механическому износу. Сейчас угол абриса и зазоры в прерывателях уменьшены (об этом можно прочитать в № 48 сборника) и для облегчения установки угла опережения зажигания нанесены риски ВМТ и максимального опережения (39°).

С IV квартала этого года нижний шатунный подшипник комплектуется роликом большего диаметра (4 мм вместо 3 мм) и сепаратором новой конструкции, причем шатун в комплекте с новым подшипником может быть установлен и на коленвал моторов прежних выпусков.

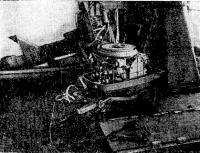

В ближайшее время редуктор будет также модернизирован: подшипники скольжения полностью заменяются подшипниками качения. Сейчас один из моторов с новым редуктором успешно проходит на испытательном стенде ОТК 300-часовые ресурсные испытания — они уже заканчиваются.

Нами начаты экспериментальные работы по настроенному выхлопу, по электронному зажиганию. В случае получения положительных результатов все это будет применено на моторе «Москва».

Как хорошо известно нашим читателям, завод АТЭ-3 — единственный, который изготовляет дистанционное управление для своих моторов сам. И надо сказать, дистанционное управление для «Москвы» выгодно отличается от всех других ДУ надежностью, хорошим внешним видом, отсутствием наружных движущихся частей (кроме ручек управления). Для монтажа ДУ на лодке не нужно укреплять, кроме, конечно, коробки управления, никаких упоров, кронштейнов и т. п.; толкатель в оболочке «работает» даже при изгибах ее в кольцо с очень малым диаметром — буквально 80—100 мм; оболочка хорошо удерживает смазку и не пропускает влагу. Другими словами, это сейчас пока лучшее дистанционное управление. И делается оно на оборудовании, сконструированном на заводе. Много усилий и выдумки потребовало, например, создание станка для изготовления многослойной оболочки; он работает безукоризненно.

Другими словами, с ДУ все в порядке. Перейдем к «модному» сейчас вопросу о винтах.

Опыт зарубежных моторостроительных фирм показывает, да и большинство владельцев мотолодок в нашей стране убедилось в этом, что нужно иметь несколько сменных гребных винтов с различным шаговым отношением. Считают пи ржевские конструкторы, что комплекта из трех гребных винтов, выпускаемых для «Москвы», достаточно для успешной эксплуатации мотора на современных лодках?

— Мотор «Москва» пока вообще единственный, имеющий не один винт, а комплект из трех гребных винтов с шагом 300, 280 и 250 мм. Это намного расширяет возможности эффективного применения мотора и практически трех таких винтов пока хватает. После публикации в сборнике статьи «Потерянные силы» спрос на наш комплект резко возрос: его используют многие владельцы «Вихрей» и, к примеру, «Прогрессов», приспосабливая эти винты к своим моторам.

Кстати говоря, на Волге, у мастерской нашей водномоторной секции стоит «Прогресс» с «Москвой-30». Хорошо бы вам посмотреть, как ходит эта лодка при самой полной нагрузке с нашим «белым» винтом, имеющим шаг 250 мм.

Действительно, мне довелось видеть, как в этот «Прогресс», кроме водителя, влезло еще пятеро взрослых, однако он довольно легко вышел на глиссирование. Скорость была явно выше 25 км/час, с трудом «выжимаемых» при винтах с шагом 300 мм...

— А не боитесь пи вы, что при неумелой эксплуатации любители будут ездить на «белом» винте все время — даже на пустой лодке, и вам придется получать рекламации из-за превышения оборотов?

— Опасность такая, конечно, есть, тем более, что серийных тахометров для контроля числа оборотов у нас пока не выпускается. Но вряд пи стоит эту опасность преувеличивать. Мы испытывали «Москву-30» на большинстве наших серийных современных лодок с одним водителем, меняя винты. Только с «белым» винтом число оборотов двигателя стало превышать номинальное, но он начинает при этом так угрожающе звучать, что ручку невольно хочется вернуть назад — до положения, когда на слух обороты не больше нормальных. Такая обратная связь со «звуковой сигнализацией», нам кажется, действует исправно.

Традиционный вопрос, особенно актуальный сейчас: выполняются пи какие-либо специальные работы по устранению утечек топлива, очистке выхлопных газов, снижению шумности и т. п.?

— Целенаправленные работы по этой теме нами не проводятся. Нет ни норм, ни количественных рекомендаций. Косвенным же результатом многих уже проведенных и намеченных мер является уменьшение вредных выбросов и шума: это и замена карбюратора, и настройка выхлопной системы.

Сейчас создалось такое положение, когда у нас выпускается несколько моделей подвесных моторов примерно одинаковой мощности. Многие детали их могут быть унифицированы. Это в первую очередь относится к деталям и узлам, которые принципиально не влияют на конструкцию двигателя и мотора в целом (гребные винты; магнето или отдельные его части; поршневые пальцы и кольца; детали крепления мотора и системы охлаждения; подсоединение дистанционного управления). Что по этому поводу думают ржевцы?

— Да, работа по унификации очень важна, но выполнена она может быть только при одном условии: если будет создано сильное головное конструкторское бюро для координации работ заводских КБ различных ведомств. В известном постановлении Совета Министров 1969 г. Ржевский завод был назван головным по координации производства подвесных лодочных моторов в стране. Но в то время мы были предприятием, специализированным на производстве лодочных моторов, располагали кадрами, могущими решать возложенные на нас задачи. Сейчас мы фактически утратили значение головного. Завод, как известно, изменил специализацию и стал предприятием автотракторного оборудования. Естественно, наш ОГК не в состоянии вести широкие работы по координации производства подвесных моторов.

Пока уровень унификации очень низок. Нетрудно перечислить буквально поименно те детали, которые можно поставить с одного мотора на другой: гребные винты «Нептуна» и прерыватели «Вихря» подходят к «Москве»; магнето «Нептуна-23», «Вихря-М» и «Привета» почти взаимозаменяемы — и это едва ли не все (не будем сейчас касаться «внутренностей» мотора). А ведь разнобой даже в такой системе, как дистанционное управление реверсом и газом, создает большие неудобства для покупателей серийных лодок. Большинство лодок комплектуется не очень, на наш взгляд, удачно выполненным ДУ для «Вихря»; при использовании на всех других моторах его нужно приспосабливать...

И наконец самый, видимо, «больной» вопрос снабжения запчастями. Большая часть моторов эксплуатируется там, где нет магазинов «Спортторга», поэтому для многих тысяч владельцев единственной надеждой остается Подольская база Посылторга, которая, к сожалению, удовлетворить все заявки не может. Какие меры принимаются заводом, чтобы потребитель получил запчасти к «Москве» в необходимой номенклатуре и в достаточном количестве?

— Да, проблема запчастей, хотя мы всегда точно выполняем заказы торгующих организаций, остается проблемой. Потребителю нужна деталь именно сию минуту, а не тогда, когда по его сигналу ее закажет, получит и пришлет Посылторг, т. е. минимум через год.

По мнению нашего завода, видимо настало время при заводской мастерской гарантийного ремонта организовать отдел продажи запчастей по заявкам—своеобразный фирменный посылторг. Такая форма торговли практиковалась некогда нашим предприятием (в сборнике давались об этом объявления!), но затем это было нам запрещено. И как показало время, — зря. На заводе практически всегда есть любые запчасти, но непосредственная связь с потребителем потеряна, поэтому детали до него быстро не доходят.

Общий парк эксплуатируемых в стране моторов год от года увеличивается, снабжение запчастями вряд ли под силу одной центральной базе Посылторга, тем более, что сейчас те узлы и детали, которые мы не изготовляем сами, а получаем с других заводов, как запасные в торгующие организации не поставляются вообще. Короче говоря, положительное решение вопроса создания заводской системы посылторга послужит на пользу потребителю.

Знакомимся с заводом, со всем циклом изготовления мотора, начиная от литейного цеха и кончая сдаточными испытательными ваннами. Что можно сказать, имея возможность сравнивать производство «Вихрей» и «Москвы»? (Правда, сравнивать нужно, учитывая количество выпускаемых за год моторов: 50 и 20 тысяч — величины несравнимые, разница в объеме производства несомненно накладывает отпечаток и на его уровень.) По первому впечатлению станочное оборудование, техническое оснащение ржевского завода нисколько не хуже, чем у куйбышевцев. Некоторые из применяемых при изготовлении «Москвы» процессов даже более прогрессивны: например, здесь внедрено литье многих деталей под давлением из алюминиевых сплавов. Но что касается общей культуры производства, особенно на сборочных операциях, здесь, мне кажется, ржевцам нужно еще куйбышевцев догонять. Сказывается, очевидно, и то, что не хватает квалифицированных рабочих. Требовательность службы ОТК на некоторых участках явно недостаточна. А ослабление контроля за качеством деталей, их правильной комплектовкой и соблюдением технологии сборки оборачивается для завода рекламациями, появлением отрицательных отзывов, подобных тем, которые мы цитировали в начале статьи, появлением устойчивого мнения о «Москве» как моторе капризном и ненадежном.

Какие же меры по дальнейшему улучшению моторов «Москва-25» и «-30» стоило бы, на наш взгляд, порекомендовать заводу, кроме всемерного усиления контроля качестве деталей и особенно сборки?

Дефлекторная продувка, обусловив простоту и технологичность мотора, в то же время сделала двигатель очень чувствительным к качеству карбюратора и свечей зажигания. Поршень получает сложную форму, а главное — утолщенное днище, что ухудшает условия теплоотвода. Малейший перегрев из-за обеднения смеси или возникновения калильного зажигания приводит к тепловой эрозии поршня и в результате — появлению в нем сквозных отверстий.

Судя по письмам читателей, тепловая эрозия — часто встречающийся дефект «Москвы». Коварность эрозии проявляется и в том, что «внешне» — по звуку выхлопа или мощности в начальной стадии она почти незаметна (тем более — малоопытному водномоторнику). Бороться с этим неприятным явлением нужно и можно.

Конечно, тепловые характеристики свечей зажигания в условиях завода проверить практически невозможно, а вот организовать жесткий входной контроль карбюраторов на стенде — несложно. И тогда, учитывая, что сейчас мотор комплектуется свечами А7,5БС, калильное число которых может быть выдержано а производстве более стабильно, чем у А7,5УС, можно сразу же ожидать резкого уменьшения числа рекламаций из-за прогара поршней.

Наличие источника электроэнергии для питания бортовой сети на подвесном моторе — сейчас уже норма, тем более на моторах мощностью 25—30 л. с. Завод ставит магнето с генератором и выпрямителем только на модели с электростартером. Было бы очень неплохо (и думается, это приветствовали бы покупатели) если бы асе модификации «Москвы», а не только моторы с буквой «Э», имели отбор электроэнергии и выпрямитель. Заводу это освоить совсем несложно — технология отработана!

И, пожалуй, последнее. Это вопрос о термостате в системе охлаждения. Постоянство теплового режима мотора при любых режимах работы — от холостого хода до максимальных оборотов — одно из основных условий повышения моторесурса и надежности. Пока же ни один из наших заводов, в том числе и АТЭ-3, даже не разрабатывает на перспективу варианта с установкой термостатов на выпускаемые моторы. А, пожалуй, именно заводу АТЭ-3, относящемуся к министерству автомобильной промышленности, разработать конструкцию и встроить термостат было бы проще всех — без него не мыслится ни один автомобильный двигатель!

На ржевском заводе хорошо знают слабые места производства. Покидая предприятие, хочется пожелать коллективу успеха в борьбе за повышение качества, за добрую славу хорошего по конструкции, нужного мотора.