Из двух десятков писем, полученных от владельцев «Нептунов», только два носили чисто «ругательный» характер. Это означает, что большинство выпускаемых моторов работает неплохо. Речь идет только об отдельных недостатках, причем в основном это касается моторов, выпущенных до 1970 г. За прошедшие полтора года завод исправил многие недостатки конструкции. Например, коленчатый вал выпускается сейчас с усиленными шейками и оригинальным роликовым подшипником средней опоры (желающие заменить коленчатый вал должны учесть, что лабиринтовое уплотнение нового вала представляет собой единую конструкцию с роликовым подшипником, в отличие от старого варианта, где лабиринт размещался в приливе картера, и имеет другие конус посадки и резьбу крепления маховика).

Разберем причины неполадок, с которыми столкнулись авторы писем при эксплуатации «Нептуна» — выбрасывание смеси из диффузора при полностью открытой дроссельной заслонке, плохая приемистость, прекращение работы двигателя при попытках дать полный газ, перебои при увеличении или уменьшении числа оборотов.

На «Нептуне» установлен высокооборотный двигатель с золотниковым распределением смеси по цилиндрам. Для улучшения коэффициента наполнения на номинальных оборотах фазы всасывания выполнены несимметричными (собственно, для устройства таких фаз и применяется золотниковое распределение). Таким образом, всасывающее окно картера сообщается с карбюратором значительно раньше (примерно на 18°), чем поршень закрывает продувочное окно цилиндра. Поэтому на малых оборотах давление в картере в момент открытия всасывающего окна может быть больше атмосферного, в результате чего происходит незначительное выбрасывание смеси из карбюратора. Это нормальное для «Нептуна» явление исчезает при переходе к средним оборотам.

Эксплуатация мотора на слишком тяжелых или перегруженных лодках со штатным винтом приводит к тому, что хотя ручка стоит на «максимальных оборотах» и заслонка полностью открыта, мотор не «крутит». И в этом случае также происходит выбрасывание смеси, но мотор здесь совершенно не виноват: необходимо поставить винт с меньшим шагом, при котором двигатель при полностью открытой заслонке карбюратора развивал бы номинальные обороты.

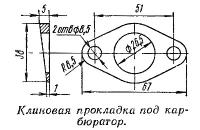

А вот плохую приемистость, как и прекращение работы двигателя при увеличении числа оборотов, можно отнести к недостаткам «Нептуна». Как правило, водители увеличивают число оборотов довольно резко, а так как штатный карбюратор К36Л не имеет ускоряющего насоса или хотя бы обогащающей полости у выхода распылителя, то происходит обеднение смеси вследствие большей инерционности потока бензина по сравнению с потоком воздуха. Это явление усугубляется еще тем, что заслонка в карбюраторе передвигается вертикально. Когда заслонка открыта не полностью, верхнее всасывающее окно находится как бы в ее тени, что еще больше обедняет смесь, поступающую в верхний цилиндр. В последних моделях мотора изменена геометрия всасывающего канала в картере, а владельцы «Нептунов» первых выпусков (до 1970 г.) могут устранить этот недостаток сами, наклонив карбюратор вниз от горизонтальной плоскости на 4—6°. Кстати, при этом получается дополнительный эффект — при чрезмерном подсосе и переполнении карбюратора лишняя смесь течет не в картер нижнего цилиндра, а наружу. Наклон выполняется очень просто: между карбюратором и картером ставится клиновая прокладка толщиной 4—5 мм из дюраля или другого подходящего материала Ставить ее нужно утолщенным краем кверху. Можно также подпилить заднюю стенку дроссельной заслонки карбюратора, как показано на эскизе.

Предлагаемые доделки полностью устраняют «провалы» в характеристике мотора. Но советую все-таки прибавлять газ не слишком резко, чтобы двигатель увеличивал обороты плавно, без рывков.

Непременным условием хорошей работы мотора является отличное состояние системы топливоподачи: отсутствие присосов воздуха в шлангах и ручном подкачивающем насосе, пробок из грязи во всей системе и резких перегибов шлангов, хорошая работа бензопомпы.

Для надежной работы бензопомпы нужно обеспечить совпадение отверстий в картере двигателя и помпе, правильное расположение прокладки в этом разъеме, исправность обратных клапанов и диафрагмы помпы. Если отверстия не совпадают, необходимо подправить их шабером. И, конечно, разъем между картером и помпой лучше поставить на герметик — любой спиртовой лак, клей БФ-2 и БФ-6, нитрокраску и т. п.

Для проверки обратных клапанов нужно снять отстойник, верхнюю крышку помпы и диафрагму. В клапаны могут попасть небольшие соринки, которые будут препятствовать плотному прилеганию диска к основанию. Могут также быть зазубрины на юбочке клапана, имеющей углубления в четырех местах для фиксации положения диска. Наконец, диск может просто выпасть из корпуса клапана.

Проверив плотность самих клапанов, плотность их посадки в гнездо помпы и целостность диафрагмы, прочистив отстойник, можно собирать помпу. Устанавливая на место отстойник, хорошо отцентруйте резиновую прокладку в его гнезде, чтобы обеспечить плотность этого соединения. Шланг не должен иметь лишних изломов, сужающих сечение.

Резина ручной подкачивающей помпы часто рвется; кроме того, она слишком эластична, поэтому помпа очень плохо всасывает бензин из бака. Можно сделать надежный насос из бензостойкого авиационного армированного шланга диаметром 15—20 мм и длиной 150—200 мм.

Наружный текстильный слой и армирующая проволока легко снимаются, после этого в трубку вставляются штуцер и клапан штатной помпы, затягивающиеся хомутиками. Такая помпа безотказно служит мне уже восемь лет.

Некоторых владельцев мотора беспокоит забрызгивание нижней свечи. Рекомендую придерживаться следующего правила: снимая мотор С транца, не торопитесь сразу же ставить его на задние упоры поддона карбюратором вверх. Непременно слейте весь бензин из карбюратора, подержав мотор минуту — другую карбюратором вниз. Этим вы устраните попадание топлива в картер и нижний перепускной канал нижнего цилиндра. Рекомендую выточить и установить в нижнюю часть поплавковой камеры штуцер диаметром 3—4 мм, надев на него бензостойкий шланг. Запирающее устройство можно использовать любое, вплоть до медицинского зажима для шлангов. Это позволит полностью сливать топливо из карбюратора, не снимая мотор с транца.

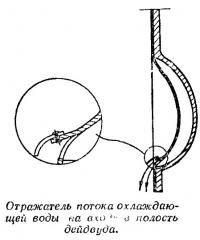

В моторах первых выпусков иногда обнаруживается влага в цилиндрах, особенно в нижнем. Это может случиться, во-первых, из-за просадки гильз в блоке цилиндров, во-вторых, вследствие изгиба головки цилиндров и в-третьих, по причине неудачной конфигурации сливных отверстий в выхлопных кожухах, направляющих поток воды из кожухов к выхлопным окнам нижнего цилиндра.

В последнем случае нужно направить потоки воды не к цилиндру, а вниз, в дейдвудную трубу. Простейшее решение этой задачи показано на прилагаемом эскизе.

Если просели гильзы или изогнулась головка (то и другое проверяется прикладыванием металлической линейки к разъему блока цилиндров и головки и замером зазора), то дефект можно устранить притиркой плоскости разъема. Роль притирочной плиты у меня выполняет кусок зеркального стекла толщиной не менее 6 мм и размерами 200X300 мм. Насыпав на него абразивный порошок с водой или маслом, я кругообразными движениями быстро снимаю неровности размером даже в 0,5—1 мм. При этом нужно соблюдать непременное условие: равномерно и не очень сильно надавливать на всю площадь головки или блока, не допуская перекосов. При отсутствии абразивного порошка положите на стекло водостойкую шкурку средней зернистости. При использовании шкурки слегка закругляются острые кромки, но это не ухудшает плотности.

Работа может усложниться, если головка блока крепится шпильками, а не болтами. Шпильки придется временно вывинтить, для чего блок необходимо нагреть до 80—100° С.

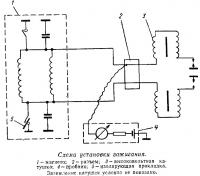

На моторе «Нептун» используется очень хорошее и надежное магнето типа МН-1 с выносными катушками высокого напряжения. На маховике, корпусе магнето и приливе картера моторов последних выпусков нанесены метки, совмещением которых устанавливаются зазоры в прерывателях. При отсутствии меток зазоры выставляются в следующей последовательности. Установите маховик отверстием над прерывателем в момент его размыкания, чтобы контакты находились в первой трети или посередине отверстия маховика. При этом совершенно не имеет значения, в каком положении находится ручка румпеля и каково опережение зажигания. Установив щупом и эксцентриковым винтом зазор в 0,30—0,35 мм, законтрите площадку прерывателя. Прерыватель другого цилиндра, видный при этом во втором отверстии маховика, должен быть замкнут. Далее маховик проворачивается таким образом, чтобы отверстие, через которое регулировался зазор первого цилиндра, оказалось над вторым прерывателем. При этом первый прерыватель должен замкнуться. После регулировки необходимо на Каждый винт, контрящий площадку прерывателя, нанести каплю бакелитового лака или любого нитролака, чтобы предотвратить самоотворачивание винта совместно с пружинной шайбой.

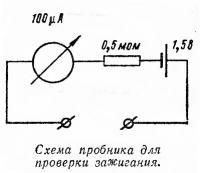

Можно выставить зажигание и другим, более точным способом. Для этого необходимо на индикаторную головку поставить нижнюю часть свечи зажигания с выбитым изолятором с резьбой 14X1,25, установить магнето на максимальное опережение зажигания, ввернуть в свечное отверстие индикатор и поставить по нему поршень на 4—4,5 мм до верхней мертвой точки. В этот момент прерыватель должен начать размыкаться. Кулачок размыкания прерывателей соединен на «Нептуне» с маховиком, и определить момент начала размыкания не просто, так как при этом прерыватель через окно маховика не виден. Применять здесь батарейку и лампочку бесполезно — в однокатушечной системе зажигания в момент размыкания одного прерывателя другой замкнут. Омическое сопротивление катушки очень мало (до 1 ома), поэтому изменение яркости свечения лампочки останется незамеченным. Кроме того, ток 0,3 а, на который рассчитана лампочка, может создать магнитное поле и повредить магниты маховика. Необходимо использовать или очень слабые токи (порядка нескольких микроампер) или низкочастотный генератор.

Можно собрать пробник с микроамперметром на 50—150 мка, батарейкой типа «Сатурн» на 1,5 в и резистором на 0,5 мом. Для определения момента размыкания прерывателей с помощью этого устройства нужно, выставив через окна маховика одинаковые зазоры в прерывателях (в пределах 0,30—0,35), отсоединить от разъема первичные обмотки высоковольтных катушек, в один из прерывателей вставить изолирующую прокладку, один проводник пробника соединить с картером, а другой поставить в разъем, соединив с соответствующим проводом, идущим к катушке зажигания. Стрелка пробника при этом должна отклониться на несколько делений, так как прерыватель замкнут на массу. Проворачиваем маховик, пока стрелка не установится на нулевом делении — это и будет моментом размыкания прерывателя одного из цилиндров. Замеряем положение индикатора, вставленного в свечное отверстие. Показания его должны быть равны 4—4,5 мм, т. е. соответствовать максимальному опережению. Если показания индикатора не равны 4,5 мм, доводим их до этой величины: слегка ослабив крепящие винты, перемещаем поводок по плате магнето.

Теперь в отрегулированный прерыватель нужно вставить изолирующую прокладку и повторить все операции для второго цилиндра (кроме одной: поводок магнето двигать уже нельзя, так что придется определять момент размыкания, изменяя зазор в прерывателе проверяемого цилиндра).

Как видно из схемы, можно даже не переключать пробник на другой провод магнето.

При использовании пробника в виде батарейки с лампочкой (при условии, что один из прерывателей изолирован) необходимо присоединить его к другому проводу. Таким образом по катушкам зажигания не будет протекать большой постоянный ток. который может испортить магниты.

Может получиться, что зазоры в прерывателях при одинаковых моментах разрыва, определенных по ходу поршня, будут все-таки различны по цилиндрам. Это говорит о небольшой несоосности прерывателей относительно коленчатого вала или разной длине плеч молоточков. Этот дефект самому не устранить, поэтому при проверке зазоров необходимо учитывать эту разницу по цилиндрам.

Теперь можно нанести риски на маховик, плату магнето и картер и по ним проверять зажигание.

Общие приемы по обслуживанию системы зажигания подвесных моторов хорошо освещены на страницах сборника — №10, №14, №18, №29.

Редуктор мотора собирается на заводе с зазором в зацеплении 0,1— 0,3 мм, а зацепление шестерен проверяется «на краску» (см. сборник №22), 1969 г. Все сказанное в этой статье можно с успехом отнести и к редуктору «Нептуна»). Завод тщательно выставляет зазор в редукторе, и без особой надобности нарушать регулировку не стоит, разве что при замене шестерен. Работа требует определенных навыков, большого опыта и наличия стальных калиброванных шайб для регулировки зазора.

Другое дело регулировка зацепления кулачковой муфты с шестернями заднего и переднего хода. При разборке редуктора убедитесь, что нижняя тяга вворачивается в переключающий кулачок на 4—4,5 оборота. Выступающую внутрь кулачка резьбовую часть тяги нужно опилить, так как она может препятствовать попаданию переключающего штока в крайнее положение при включении переднего хода. Затем, поставив редуктор на место, соедините верхнюю и нижнюю тяги муфтой. Вворачивая (или выворачивая) в переключающую штангу поводок, идущий от рычага переключения, следует добиться четкой фиксации кулачковой муфты редуктора в положениях «передний ход», «нейтраль» и «задний ход». После этого поводок необходимо законтрить от самоотворачивания штатной гайкой М6.

Нередко в соединении наружного рычага переключения реверса и горизонтального валика наблюдается люфт, что является причиной нечеткой фиксации положения реверса.

Соединение нужно тщательно очистить от масла, легкими ударами молотка сузить отверстие в рычаге, подобрать хорошую пружинную шайбу и завернуть гайку, смазанную бакелитовым лаком.

В игольчатом подшипнике рессоры, расположенном в проставке редуктора, применяется смазка 1—13 ГОСТ 1631—66 или ЦИАТИМ—201 ГОСТ 1267—59. Заводской смазки хватает на один-два сезона, поэтому один раз в два сезона следует снимать проставку с рессоры и набивать смазку в полость проставки.

На новых моторах смазка может быть также подана через верхнее отверстие. расположенное под фланцем крепления редуктора к дейдвудной трубе. А так как игольчатый подшипник находится в зоне редуктора, то при работе он дополнительно смазывается и из ванны редуктора.

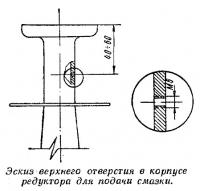

На редукторах моторов первых моделей этого отверстия нет. Но его легко сделать, просверлив и нарезав резьбу М6 в отверстии по прилагаемому эскизу.

Корпус водяной помпы на «Нептуне» выполнен из пластмассы с латунным кольцом внутри, которое создает износоустойчивый узел трения. Основное условие при разборке и сборке водяной помпы: равномерное перекрестное затягивание четырех винтов, крепящих ее к проставке, каждый раз на 0,5—1 оборота. Это полностью исключит растрескивание корпуса помпы. Окончательно затягивать винты тоже нужно осторожно — только до стягивания пружинной шайбы на винтах. В настоящее время завод готовит к выпуску корпус помпы из алюминиевого сплава, взаимозаменяемый с пластмассовым. Из других усовершенствований, вводимых заводом в этом году, можно упомянуть штепсельный разъем для вывода системы освещения и кнопки «стоп» на лодку. Ведется также работа по приспособлению мотора под унифицированную систему дистанционного управления, выпускаемую Ржевским моторным заводом.

Многие читатели желают увеличить мощность «Нептуна» на 3— 5 л. с., видимо, предполагая добиться существенного увеличения скорости своих лодок. Но это палка о двух концах: шатунно-поршневая группа будет нести чрезмерные нагрузки, да и расход топлива также возрастет. А есть ли у вас уверенность, что вы полностью используете те 18—20 л. с., которые уже выдает мотор?

Как уже упоминалось, на слишком перегруженной или слишком легкой лодке дзигатель со штатным винтом работает на оборотах, далеких от оптимальных. Поэтому прежде чем начинать форсировку мотора, нужно замерить число оборотов двигателя на полном дросселе и при нормальной загрузке лодки. По полученной величине оборотов коленчатого вала можно судить, насколько винт соответствует судну. Ненамного ошибусь, если скажу, что в большинстве случаев штатный винт с шагом 300 мм будет тяжеловат. В настоящее время «Нептун» комплектуется винтом с шагом 280 мм.

Методика расчета винтов для лодок и катеров неоднократно освещалась на страницах сборника (№1, №16, №21). В начале 1971 г. издательство ДОСААФ выпустило очень хорошую книгу Л. М. Кривоносова «Гребной винт для твоей лодки», в которой все расчеты выполнены в доступном номографическом виде.

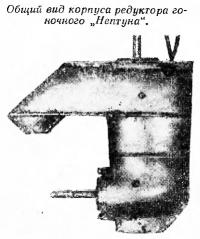

Можно также подобрать винт от мотора «Москва-25», который крепится на валу так же как у «Нептуна». Следующий шаг — сведение к минимуму гидравлического сопротивления подводной части мотора путем опиловки и полировки корпуса редуктора, винта и антикавитационной плиты.

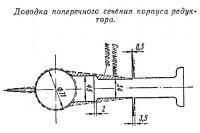

Следует заметить, что около 50% сопротивления движению глиссирующего корпуса падает на сопротивление выступающих частей. Толщина стенок редуктора позволяет удалить с них часть металла. При этом сокращается площадь поперечного сечения и улучшается форма редуктора. Места, где можно снимать металл, показаны на эскизе. Будьте осторожны и не пилите до канавки в нижнем горизонтальном разъеме редуктора, в которую уложено резиновое уплотнительное кольцо — может нарушиться плотность соединения.

Проверьте одинаковость шага всех лопастей винта и тщательно его отполируйте.

Если лодка зарывается носом или, наоборот, поднимает его, значит действует дополнительный момент от упора винта, на который бесполезно тратится мощность, т. е. мотор установлен неправильно.

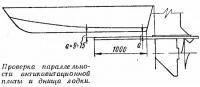

При установке мотора на лодку обязательно проверьте параллельность днища и нижней поверхности антикавитационной плиты, приложив к плите линейку или ровную рейку длиной 1—1,5 м и замерив зазоры между рейкой и днищем у транца и в одном метре от транца в нос. Учитывая, что резиновые амортизаторы и транец получают от действия упора винта упругие деформации, двигатель полезно откинуть на 1—1,5°. При этом зазор между рейкой и днищем у транца должен быть на 9—15 мм меньше чем в одном метре от транца. Тогда во время Движения антикавитационная плита станет параллельно днищу.

Иногда при установке двигателя выясняется, что в необходимом месте струбцины нет отверстий для упорного штыря: при установке в одно отверстие угол получается слишком малым, а в следующее — слишком большим. Тогда следует под низ струбцин снаружи транца подложить кусочки фанеры соответствующей толщины.

Так же тщательно нужно выставить мотор и по высоте. Чрезмерно опущенный мотор вызывает добавочное гидравлическое сопротивление. Завод рекомендует опускать мотор на 40 80 мм от днища, но может оказаться, что при погружении анти-кавитационной плиты всего на 10— 15 мм винт будет работать без кавитации и потери упора, а сокращение высоты подводной части значительно снизит сопротивление. Будь те внимательны и следите при этом за поступлением охлаждающей воды в двигатель. Чтобы обеспечить надежное охлаждение, просверлите в нижней части и по центру пластинки, закрывающей заборную трубку отверстие диаметром 6—8 мм.

Описанные мероприятия должны улучшить пропульсивный коэффициент системы лодка — подводная часть мотора. Если после этого все же появится желание поднять мощность двигателя, то можно последовательно выполнить следующие операции: увеличить степень наполнения цилиндров смесью, увеличит термический к. п. д. двигателя, уменьшить механические потери в двигателе и редукторе, увеличить обороты.

Для увеличения степени наполнения цилиндров смесью нужно уменьшить сопротивление всасывающего тракта, изменить форму продувочных окон и каналов, увеличить ширину сечения окон. В любительских условиях легче всего уменьшить сопротивление всасывающего тракта, заменив штатный карбюратор K36Л на К36Ж с диаметром диффузора 24 мм, сняв абразивной шкуркой все неровности во всасывающем канале, отполировав его и притерев на плите золотники, которые имеют неровности от литья, особенно в районах бобышек. Это значительно уменьшит сопротивление в диффузоре без ухудшения смесеобразования.

Увеличение термического к. п. д двигателя достигается увеличением степени сжатия, полировкой камеры сгорания и днища поршня, повышением температуры двигателя.

Увеличивать степень сжатия не стоит — она достаточно высока (9—9,5). Доведение степени сжатия до 10—11 потребует применения бензина с октановым числом не меньше 80—90 и дорогих, пока еще не очень надежных «холодных» свечей.

Полезно отполировать днище поршня и камеру сгорания. Это уменьшит отдачу тепла к поршню и головке, т. е. снизит температуру поршня и уменьшит отвод полезного тепла от горящего топлива в систему охлаждения.

«Нептун», как, впрочем, и все подвесные моторы отечественного производства, не имеет термостатов в системе охлаждения двигателя. Поэтому подача воды насосом в систему охлаждения зависит только от оборотов коленчатого вала и не корректируется по температуре двигателя. Насос установлен достаточно мощный, и двигатель «Нептуна» почти всегда переохлажден. При этом резко возрастает износ в парах трения (зеркало цилиндра, верхний подшипник шатуна), и пропадает значительная часть полезного тепла из камеры сгорания, отводимая в систему охлаждения.

Установка термостата — дело очень сложное. Температуру двигателя можно поддерживать на нужном уровне, поставив термопару под свечу, на цилиндр или в водяную рубашку и отводя «лишнюю» воду через трубку, установленную после насоса с ручной регулировкой. Так как режим работы подвесного мотора под нагрузкой почти постоянен, то частой подрегулировки не потребуется. Вода на выходе из двигателя должна иметь температуру не ниже 45—60° С.

Контролировать температуру воды по сливу из отверстия в головке блока бесполезно, так как оно расположено на входе воды в блок цилиндров и отмечает только поступление воды от помпы.

Использование в редукторе масел с пониженной вязкостью (трансмиссионных автотракторных в смеси с менее вязкими) также немного уменьшит потери на трение.

В редуктор заливайте не больше положенных 150 см3 смазки, лучше даже чуть меньше. Переполнение редуктора сильно увеличит потери на трение и может привести к пробою сальников.

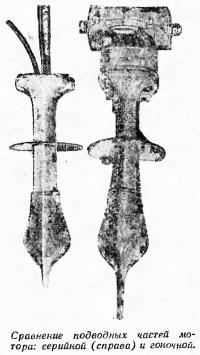

Спортсмены иногда удаляют водяную помпу, отбирающую значительную мощность (5—10%); при этом вода подается за счет скоростного напора при движении лодки.

Нужно учитывать, что подобным образом можно обеспечить надежное охлаждение только на скорости не ниже 30—35 км/час. Для устройства такой системы подачи воды нужно просверлить полость ноги, вклеить в нее медную трубку диаметром 6—8 мм и провести резиновый шланг в блок цилиндров (отверстия для забора воды видны на снимке).

Для уменьшения механических потерь в двигателе можно убрать по одному нижнему компрессионному кольцу на поршнях. Компрессия при этом почти не уменьшится, а трение колец о зеркало снизится на одну треть. Высокооборотные гоночные двигатели вообще имеют только по одному стальному компрессионному кольцу.

Форсировка мощности по оборотам (до 6000—7000 об/мин) резко увеличивает нагрузку на шатунно-поршневую группу и сокращает моторесурс двигателя. Кроме того, увеличивается расход топлива. Поэтому форсировать достаточно высокооборотный «Нептун» можно рекомендовать только гонщикам. Тем более что работа эта очень трудоемкая: при изменении фаз газораспределения нужно сдвинуть ник мощности с 5000—5200 об/мин до 6000—7000.

- Главная

- Моторы

- Тюнинг моторов

- 1971 год

- Повышение надежности подвесного мотора «Нептун»

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Повышение надежности подвесного мотора «Стрела»

Новый коленчатый вал подвесного мотора «Нептун»

Устройство подвесного мотора «Нептун-23»

Ремонт подвесного мотора «Нептун-23»

Переделки подвесного мотора «Нептун»

Подготовка к эксплуатации подвесного мотора «Нептун-23»

Тюнинг подвесного мотора «Нептун-23» в домашних условиях

Второе дыхание подвесного мотора «Нептун»

Об охлаждении подвесного мотора «Нептун»

Повышение надежности водопомпы мотора «Вихрь»

Повышение мощности лодочного мотора «СМ-557Л»

Ремонт цилиндропоршневой группы мотора «Нептун»

Испытания гидродинамики серийного мотора «Нептун-23»

Репортаж от создателей лодочного мотора «Нептун»

Новый коленчатый вал подвесного мотора «Нептун»

Устройство подвесного мотора «Нептун-23»

Ремонт подвесного мотора «Нептун-23»

Переделки подвесного мотора «Нептун»

Подготовка к эксплуатации подвесного мотора «Нептун-23»

Тюнинг подвесного мотора «Нептун-23» в домашних условиях

Второе дыхание подвесного мотора «Нептун»

Об охлаждении подвесного мотора «Нептун»

Повышение надежности водопомпы мотора «Вихрь»

Повышение мощности лодочного мотора «СМ-557Л»

Ремонт цилиндропоршневой группы мотора «Нептун»

Испытания гидродинамики серийного мотора «Нептун-23»

Репортаж от создателей лодочного мотора «Нептун»

Повышение надежности подвесного мотора «Нептун»

Год: 1971. Номер журнала «Катера и Яхты»: 33 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Откидная передача со шлицевой разобщительной муфтой

Три устройства для контроля за работой системы охлаждения

Дистанционное управление от мотора «Москва» на «Ветерке»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Дистанционное управление лодочным мотором «Вихрь»

Самодельный стационарный водомет с мотором «Стрела»

Водометный движитель для мотолодки «МК-29»

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Бортовой мотор с водометным движителем для байдарки

Дистанционное управление для любого мотора

Каталог основных деталей подвесного мотора «Вихрь»

Ремонт мотора «Вихрь» в походных условиях

Мотор для байдарки из велодвигателя «Д5»

Типаж подвесных лодочных моторов

Усовершенствование подвесного мотора «Прибой»

Три устройства для контроля за работой системы охлаждения

Дистанционное управление от мотора «Москва» на «Ветерке»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Дистанционное управление лодочным мотором «Вихрь»

Самодельный стационарный водомет с мотором «Стрела»

Водометный движитель для мотолодки «МК-29»

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Бортовой мотор с водометным движителем для байдарки

Дистанционное управление для любого мотора

Каталог основных деталей подвесного мотора «Вихрь»

Ремонт мотора «Вихрь» в походных условиях

Мотор для байдарки из велодвигателя «Д5»

Типаж подвесных лодочных моторов

Усовершенствование подвесного мотора «Прибой»

ТЕКУЩАЯ СТАТЬЯ

Повышение надежности подвесного мотора «Нептун»

СЛЕДУЮЩИЕ СТАТЬИ

Усиление коренных опор двигателя «СМ-557Л»

Возможные неисправности подвесного мотора и их причины

Подвесной мотор «Москва-12,5» Ржевского моторного завода

Разборка, сборка и регулировка подводной части «Ветерков»

Электростартер для лодочного мотора типа СТ-350В

Усовершенствование запуска мотора «Ветерок»

Новая модификация лодочного мотора — «Нептун-М»

Новая модель лодочного мотора — «Москва-25А»

Регулировка системы зажигания мотора «Москва»

Как устанавливать двигатели серии «Л» и «УД» на лодку

Маломощный подвесной мотор «Салют-4»

Новый коленчатый вал подвесного мотора «Нептун»

Ремонт цилиндропоршневой группы мотора «Нептун»

Система электрозапуска для мотора «Вихрь»

Водометный двигатель из подвесного мотора «Стрела»

Возможные неисправности подвесного мотора и их причины

Подвесной мотор «Москва-12,5» Ржевского моторного завода

Разборка, сборка и регулировка подводной части «Ветерков»

Электростартер для лодочного мотора типа СТ-350В

Усовершенствование запуска мотора «Ветерок»

Новая модификация лодочного мотора — «Нептун-М»

Новая модель лодочного мотора — «Москва-25А»

Регулировка системы зажигания мотора «Москва»

Как устанавливать двигатели серии «Л» и «УД» на лодку

Маломощный подвесной мотор «Салют-4»

Новый коленчатый вал подвесного мотора «Нептун»

Ремонт цилиндропоршневой группы мотора «Нептун»

Система электрозапуска для мотора «Вихрь»

Водометный двигатель из подвесного мотора «Стрела»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории