В процессе эксплуатации «Москвы» и других подвесных моторов иногда выходят из строя конические шестерни реверс-редуктора. В то же время качество изготовления шестерен и других деталей этого ответственного механизма мотора достаточно высокое и при правильной эксплуатации и регулировке обеспечивает надежную работу в течение длительного времени. Преждевременный выход из строя шестерен редуктора объясняется совершенно другими причинами, для выяснения которых необходимо учесть некоторые особенности работы передачи с коническими зубчатыми колесами.

Для нормальной работы любой зубчатой передачи необходимо наличие бокового зазора определенной величины между сопряженными зубьями. Этот зазор должен компенсировать некоторые неизбежные погрешности, допускаемые при изготовлении деталей механизма, температурные деформации и т. п. Отсутствие бокового зазора приведет к немедленному заклиниванию зубчатой передачи, а недостаточный зазор вызовет усиленный износ и выход из строя не только шестерен, но и сопряженных с ними деталей. Величина бокового зазора зависит от конструкции зубчатой передачи, условий ее работы, окружных скоростей и других факторов.

В цилиндрической зубчатой передаче, в большинстве случаев, этот зазор обеспечивается при сборке за счет допусков на межцентровое расстояние в корпусе редуктора и на размеры зубчатых колес. В этом случае обеспечивается взаимозаменяемость деталей, а это значит, что при замене изношенных шестерен не требуется ни пригонок, ни регулировок, и боковой зазор устанавливается как бы автоматически.

Иначе обстоит дело в передачах с коническими шестернями. При существующей технологии изготовления в конической передаче невозможно обеспечить полную взаимозаменяемость шестерен. Поэтому при изготовлении на заводах и при ремонте нормальный боковой зазор в конической зубчатой передаче устанавливается за счет дополнительной регулировки с помощью так называемого компенсатора. Такими компенсаторами являются либо подвижные детали, например сами шестерни, либо всевозможные прокладки, шайбы, регулировочные кольца и т. п. В подвесных моторах компенсатором является паронитовая прокладка между корпусом редуктора и ступицей гребного винта, которая одновременно обеспечивает и герметичность картера шестерен. Небрежное обращение с этой прокладкой является первой и главной причиной преждевременного выхода из строя не только шестерен, но часто и других ответственных деталей редуктора.

Всем известно, что в корпусе редуктора предусмотрены отверстия для заливки и выпуска масла. Однако, как правило, большинство любителей этими отверстиями не пользуется, предпочитая для замены масла отделять от дей-двудной части мотора ступицу гребного винта, что часто приводит к разрыву прокладки. Непродуманная замена испорченной прокладки — первая причина аварии механизма редуктора. Одни вырезают эту прокладку из первого попавшегося под руку материала, другие поступают более осторожно, применяя прокладку заводского изготовления, полагая, что она полноценно заменит испорченную. Но нормальная работа редуктора будет обеспечена только тогда, когда толщина вновь устанавливаемой прокладки будет точно соответствовать толщине прежней.

Очевидно, можно снимать ступицу гребного винта при замене и доливке масла, хотя, если применять шприц, например медицинский, заливка масла через смазочные отверстия не представляет трудностей. Если же вы предпочитаете снимать ступицу при смазке (от чего все же лучше отказаться), то делайте это осторожно. Пока цела заводская прокладка, нужно замерить ее толщину с помощью микрометра и изготовить или приобрести новую прокладку такой же толщины. Для упрощения регулировки завод-изготовитель может поставить не одну, а несколько прокладок, тогда новая прокладка должна также иметь соответствующую толщину. Необходимо учитывать, что при частом отвертывании болтов, крепящих ступицу, можно быстро срезать резьбу в корпусе редуктора, изготовленного из алюминиевого сплава, поэтому затягивать болты нужно особенно осторожно. Лучше сразу заменить болты на шпильки, тогда резьба в корпусе не будет изнашиваться.

Вышесказанное относится к мотору, редуктор которого не подвергался ремонту. В случае замены шестерен старая прокладка уже не сможет обеспечить нормального бокового зазора в передаче, и необходимую толщину новой прокладки придется определять после сборки механизма.

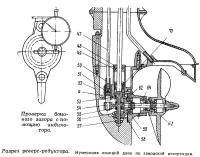

Из монтажной схемы редуктора видно, что зазор в передаче зависит не только от толщины компенсационной прокладки, но и от размеров других деталей механизма. В самом деле, при изменении толщины паронитовой прокладки 5В (нумерация по инструкции к мотору «Москва» Ржевского машиностроительного завода) изменяется положение ведомой шестерни 62 вдоль ее оси, следовательно, изменяется зазор в шестернях. То же произойдет, если будет изменяться толщина опорного бурта бронзовой втулки, на которую опирается шестерня переднего хода 53. Так как в процессе эксплуатации, особенно при недостаточно хорошей регулировке осевого положения храповика 55 и плохих условиях смазки, опорный бурт бронзовой втулки сильно изнашивается, то зазор в зубчатой передаче непрерывно увеличивается. Хотя увеличение зазора в зацеплении — нежелательное явление, оно более терпимо, чем отсутствие зазора. И вот здесь часто допускают вторую ошибку. Заменяя изношенную втулку или реставрируя ее путем установки шайб и прокладок, увеличивают толщину опорного бурта и тем самым уменьшают боковой зазор, а иногда вообще сводят его к нулю. Это приводит к усиленному износу всех деталей редуктора и вызывает аварию.

Аналогичное влияние на величину зазора оказывает опорное кольцо, находящееся под шестерней заднего хода 56. Однако эта шестерня работает под нагрузкой мало, и опорное кольцо практически не изнашивается.

Мы остановились на деталях, которые подвержены износу и оказывают влияние на величину зазора. При ремонте необходимо учитывать, что на боковой зазор влияют и размеры других деталей, например, линейные размеры гребного вала 64. Поэтому после замены этой детали проверка бокового зазора также необходима.

Как же практически устанавливается необходимая величина бокового зазора в зацеплении конических шестерен?

Для «Москвы» и других моторов подобного класса нормальный зазор должен быть в пределах 0,15÷0,4 мм.

Для установки требуемой величины зазора предварительно регулируют положение храповика 55. При включении переднего и заднего хода зубья храповика должны полностью войти в зацепление с соответствующими зубьями шестерен. Во избежание излишнего износа опорного бурта бронзовой втулки и рычага 54 при включении переднего хода храповик не должен создавать давление на шестерню. Регулировку производят поворотом тяги 47. Если при включении переднего хода имеется зазор в; зубьях храповика, то тягу следует укоротить, для чего ее нужно завернуть в рычаг 54 на соответствующее число оборотов, помня о том, что шаг резьбы у тяги 1 мм.

Отрегулировав положение храповика, приступают к проверке бокового зазора в конической передаче. Самой надежной будет проверка с помощью индикаторной головки (рис. 2). В отверстие под штифт втулки гребного винта 61 нужно плотно вставить шпильку из проволоки ∅ 4 мм. На корпусе редуктора укрепляют с помощью струбцины или ручных тисков штатив с индикаторной головкой так, чтобы измерительный штифт головки касался шпильки на радиусе, примерно равном среднему радиусу шестерни 62 (на схеме — штрих-пунктир). Затем при включенном переднем ходе покачивают гребной вал 64 в правую и левую стороны и по отклонению стрелки индикатора судят о величине бокового зазора. Если он оказался в указанном выше пределе, то регулировка не требуется. В противном случае проверку повторяют после установки прокладки соответствующей толщины.

Более грубо зазор в передаче можно проверить, наложив тонкую пластинку из пластилина на поверхность зуба шестерни и прокатывая ее между зубьями. По толщине оставшегося на поверхности зуба пластилина можно ориентировочно судить о величине зазора.

Еще несколько ошибок, повторяющихся при ремонте реверс-редуктора мотора «Москва». Бывают случаи потери одной или нескольких игл подшипника 71. Необходимо помнить, что иглы всех подшипников являются самыми точными деталями мотора. Они специально подбираются по группам так, чтобы в каждой группе разность диаметров составляла не более двух микрон. Если утеряна игла, то нужно выбросить и все остальные и заменить их новым комплектом. Если нового комплекта нет, то новую иглу можно ставить только с меньшим, но ни в коем случае не с большим диаметром (проверку диаметра игл ведут точными приборами — оптиметром, миниметром и др.). Увеличение диаметра одной иглы даже на несколько микрон выведет из строя и вертикальный вал, и корпус подшипника.

Срезанный штифт гребного винта иногда заменяют самодельным, нередко используя для этой цели гвоздь. Этого делать не следует, так как при изготовлении гвоздей используется проволока самого .различного качества, и такой штифт может оказаться излишне прочным. Лучшим материалом является низкоуглеродистая сварочная проволока 0 4 мм, которая обладает необходимой прочностью и достаточной пластичностью.

Вы собрали мотор, установили на лодку и включили передний ход: лодка стоит на месте, в редукторе треск. Очевидно, вы поменяли местами шестерни переднего и заднего хода. Поэтому при сборке нужно учесть, что зубья храповика и шестерен переднего и заднего хода имеют различное направление.

Точно придерживаясь заводской инструкции по эксплуатации, вы значительно увеличите срок безотказной работы всего мотора.

- Главная

- Моторы

- Обслуживание моторов

- 1967 год

- Ремонт и регулировка реверс-редуктора подвесных моторов

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Регулировка редуктора моторов «Вихрь»

Усовершенствование подвесных моторов и их ремонт

Обслуживание и ремонт подвесных моторов «Ветерок»

Ремонт корпуса редуктора мотора стеклопластиком

Ремонт шестерни редуктора мотора «Вихрь»

Ремонт корпуса редуктора мотора «Вихрь»

Регулировка и смазка редуктора мотора «Вихрь»

Обслуживание и ремонт системы зажигания моторов «Ветерок»

Проверка и ремонт магдино МБЭ моторов «Ветерок-8Э» и «Ветерок-12Э»

Регулировка зажигания моторов «Москва-25А» и «Москва-30»

Усовершенствование редуктора моторов «Вихрь»

Модернизация корпуса реверс-редуктора «Вихря»

Регулировка зазора шестерен редуктора «Салюта»

Уравновешивание гоночных подвесных моторов

Усовершенствование подвесных моторов и их ремонт

Обслуживание и ремонт подвесных моторов «Ветерок»

Ремонт корпуса редуктора мотора стеклопластиком

Ремонт шестерни редуктора мотора «Вихрь»

Ремонт корпуса редуктора мотора «Вихрь»

Регулировка и смазка редуктора мотора «Вихрь»

Обслуживание и ремонт системы зажигания моторов «Ветерок»

Проверка и ремонт магдино МБЭ моторов «Ветерок-8Э» и «Ветерок-12Э»

Регулировка зажигания моторов «Москва-25А» и «Москва-30»

Усовершенствование редуктора моторов «Вихрь»

Модернизация корпуса реверс-редуктора «Вихря»

Регулировка зазора шестерен редуктора «Салюта»

Уравновешивание гоночных подвесных моторов

Ремонт и регулировка реверс-редуктора подвесных моторов

Год: 1967. Номер журнала «Катера и Яхты»: 11 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Уменьшение шумности мотора Москва

Там, где делают лодочные моторы

Самодельная поворотно-откидная колонка

Новый подвесной лодочный мотор «Вихрь»

Улучшение работы гоночных моторов «ИВЛ»

Там, где делают лодочные моторы (Очерк второй)

Обсуждение проекта гоночного подвесного мотора

О культуре эксплуатации подвесных моторов

Подвесной мотор «Ока» проходит испытания

Изготовлена первая опытная партия моторов «Турист»

Электростартер для мотора «Л-6/2»

Водометный подвесной мотор Олега Гаврилова

Мотор «Вихрь» должен стать лучше

Улучшение системы зажигания мотора «Москва»

Новый стационарный лодочный двигатель «СМ-350Л» — «Луч»

Там, где делают лодочные моторы

Самодельная поворотно-откидная колонка

Новый подвесной лодочный мотор «Вихрь»

Улучшение работы гоночных моторов «ИВЛ»

Там, где делают лодочные моторы (Очерк второй)

Обсуждение проекта гоночного подвесного мотора

О культуре эксплуатации подвесных моторов

Подвесной мотор «Ока» проходит испытания

Изготовлена первая опытная партия моторов «Турист»

Электростартер для мотора «Л-6/2»

Водометный подвесной мотор Олега Гаврилова

Мотор «Вихрь» должен стать лучше

Улучшение системы зажигания мотора «Москва»

Новый стационарный лодочный двигатель «СМ-350Л» — «Луч»

ТЕКУЩАЯ СТАТЬЯ

Ремонт и регулировка реверс-редуктора подвесных моторов

СЛЕДУЮЩИЕ СТАТЬИ

Угловая откидная поворотная колонка типа ПОРР-ЗС

Катерная угловая поворотно-откидная колонка

Бортовой лодочный мотор для байдарки

Подвесной лодочный мотор «Привет»

Лодочный мотор «Вихрь» будет лучше

Гоночный подвесной мотор ГЛМ-2

Подвесной водометный мотор «Гном»

Подвесной лодочный мотор ПЛМ-3 «Ветерок-12»

Навесной водомет для «Казанки»

Новые стационарные двигатели для лодок

Дистанционное управление мотором «Вихрь»

Подвесной мотор «Прибой» поступил в продажу

Подвесной лодочный мотор «Москва-25»

Гоночные подвесные моторы «Сич»

Повышение мощности лодочного мотора «СМ-557Л»

Катерная угловая поворотно-откидная колонка

Бортовой лодочный мотор для байдарки

Подвесной лодочный мотор «Привет»

Лодочный мотор «Вихрь» будет лучше

Гоночный подвесной мотор ГЛМ-2

Подвесной водометный мотор «Гном»

Подвесной лодочный мотор ПЛМ-3 «Ветерок-12»

Навесной водомет для «Казанки»

Новые стационарные двигатели для лодок

Дистанционное управление мотором «Вихрь»

Подвесной мотор «Прибой» поступил в продажу

Подвесной лодочный мотор «Москва-25»

Гоночные подвесные моторы «Сич»

Повышение мощности лодочного мотора «СМ-557Л»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории