А ведь таких маломощных и легких моторов в продаже нет. Выпуск «Туриста» еще не налажен, а «Чайки» — давно прекращен. Кстати, такие моторы отлично подошли бы и к лодкам прокатных станций. В частности, вполне пригодны подвесные моторы с мощностью от 1 до 3 л. с. при весе 5—8 кг, под которыми лодка способна развивать скорость 6—10 км/час. Однако пока таких моторов нет.

Мы убедились в том, что выйти из положения можно, переделав велодвигатель «Д-4», а еще лучше «Д-5» на подвесной лодочный мотор. В 1960—1961 гг. я и мой товарищ по работе В. С. Дориомедов своими силами изготовили два таких мотора. С тех пор мы успешно пользуемся ими ежегодно во время летних отпусков (один — для ближнего туризма по реке Плюссе, другой — для рыбалки и охоты в водоемах Ленобласти).

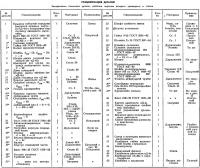

При переделке фактически было затрачено: на токарные работы 24—30 часов, на фрезерные 12—16 часов, на слесарные 14—20 часов и на сварочные меньше часа. Испытания на стенде-верстаке заняли 4—7 часов. Таким образом, всего было затрачено 55—84 часа. Если же заготовки некоторых деталей будут литыми, затраты труда сократятся в 2—3 раза.

Лодочная конверсия велодвигателя «Д-4»

Велосипедный двигатель «Д-4» является двухтактным одноцилиндровым двигателем (вес 9 кг), при 4000—4500 об/мин коленчатого вала развивающим мощность 1 л. с. При тех же данных велодвигатель «Д-5» имеет гарантированную мощность 1,2 л. с.

Условия работы двигателя на лодке несколько проще: «исчезают» подъемы, спуски, ухабы; нет различий в качествах дорожного покрова (асфальт, булыжник, песок). На лодке двигатель работает при нагрузке, создаваемой тягой гребного винта. Для лодочного мотора малой мощности не обязательно иметь холостой ход. Так именно мы и решили.

Переделка велосипедного двигателя «Д-4» на подвесной лодочный мотор заключается в следующем.

Замена узла передачи

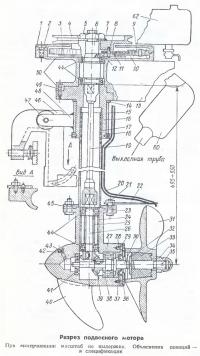

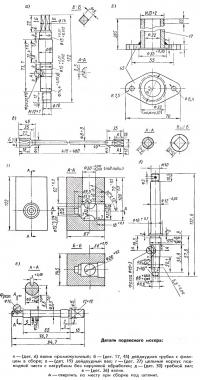

Эта работа состоит в демонтаже муфты сцепления и создании новой передачи от коленчатого вала промежуточному валику (дет. 6), а от него — дейдвудному валу (дет. 19). Рассмотрим детали, входящие в этот узел.

— Шестерня ведущая 9 на коленчатом валу двигателя и шестерня ведомая 3 остаются без изменений. При зтом ведомая шестерня сохраняется в сборе, т. е. в центре ее остается вмонтированным диск 12 с тремя запрессованными ведущими штифтами 8 и со ступицей, имеющей конусное посадочное отверстие под промежуточный валик 6.

— Новый ведомый шлицевой диск 10 изготовляется взамен прежних дисков сцепления. Своими тремя отверстиями он надет на три штифта 8, а его шлицевые выступы по наружному диаметру входят в соответствующие пазы венца ведомой шестерни 3. Следовательно, при работе двигателя диск 10 передает крутящий момент от шестерни 3 штифтам 8, штифты — ступице 12, а ступица — промежуточному валику 6. В момент запуска двигателя от маховика 4 через ведущие штифты, шлицевой диск 10 передает крутящий момент от рывка пускового шнура шестерне 3, а последняя через шестерню 9 — коленчатому валу двигателя.

— Новый промежуточный валик 6 посадочным конусом со шпонкой входит в конусное отверстие диска — ступицы 12. На концевые шейки этого валика посажены радиальные шарикоподшипники 202 (дет. 44), которые помещены на прежние свои места в картер двигателя 50.

— Новая нижняя крышка картера 16 — фасонная; она крепится прежними винтами 49 к картеру и своим верхним выступом удерживает по высоте нижний подшипник 44.

Заводной маховик 4 надевается тремя гнездами своей ступицы на концы трех штифтов 8 и крепится гайкой 5 на конце этого валика.

Герметичный узел дейдвуда

Этот узел передает крутящий момент от валика 6 валику 26 подводной части.

Дейдвудная труба 17 на резьбе ввернута в фасонную крышку 16 картера.

Дейдвудный вал 19 внутри трубы проходит свободно. К его концам приварены наконечники с внутренними квадратами. Гнездом верхнего конца вал надет (свободно) на квадрат валика 6 зубчатой передачи, а в его нижнее гнездо входит квадрат валика 26 подводной части.

К нижнему концу дейдвудной трубы приварен фланец 45 для крепления подводной части 27.

Узел подводной части

Крутящий момент от дейдвудного вала через валик 26 и конические шестерни 39 передается гребному валу 30, а от последнего — гребному винту 31.

Корпус редуктора 27 сделан цельным, но он может иметь приваренный патрубок 23; еще лучше изготовить его разъемным из двух отливок. Внутри патрубка на двух радиальных шарикоподшипниках 202 (дет. 44) установлен валик 26. Чтобы устранить смещение шарикоподшипников при работе, на валик надеты две фиксирующие втулки 24 и 25.

Коническая шестерня 39 надета на шпонке на нижний конец валика 26; вторая такая шестерня тем же способом посажена на гребной вал 30.

Гребной вал 30 установлен в корпусе редуктора на двух шарикоподшипниках — 41 (радиально-упорном) и 38 (радиальном).

Втулка упорная 29, сальник 37 и крышка сальника 36 с винтами крепления 28 обеспечивают герметичность подводной части.

Гребной винт 31 (от мотора «Москва») надет на гребной вал обычным способом, т. е. втулка 33 с винтом 31 шлицевой прорезью на торце втулки надеты на штифт 32 и закреплены концевой гайкой 34 со шплинтом 35.

Винт 43 с прокладкой 42 закрывает отверстие для заливки смазки в подводную часть; шпора 40 вставлена в шлиц, а затем приварена к корпусу подводной части.

Узел крепления мотора на транце лодки

Нижняя крышка картера 16 имеет цилиндрический выступ — патрубок, который входит в отверстие гильзы кронштейна 15. Следовательно, весь мотор может легко поворачиваться в гильзе кронштейна вокруг вертикальной оси дейдвуда, а опорное и стопорное кольца 14 и 18 фиксируют мотор в гильзе кронштейна.

Кронштейн 48 гильзы 16 шарнирно крепится на горизонтальной оси 47 транцевой струбциной 46. Это позволяет двигателю откидываться вверх при встрече шпоры 40 с подводным препятствием.

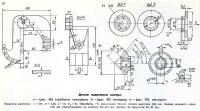

Монтаж охлаждения двигателя забортной водой

На велосипеде, движущемся с большой скоростью, двигатель хорошо охлаждается обтекающим воздухом, поэтому нагрев двигателя не превышает 80°. На лодке скорость хода много меньше, следовательно, нагрев двигателя при воздушном охлаждении будет больше.

Чтобы обеспечить нормальные условия охлаждения использована подача воды, поступающей в водозаборную трубку 20 при вращении гребного винта. Заборная трубка от винта выведена по дейдвудной трубе к цилиндру двигателя. Ее верхний конец заглушен пробкой и загнут по длине наружных ребер цилиндра. На ребрах под трубку пропилена (круглым напильником) канавка. От пробки по длине цилиндра на нижней полуокружности трубки просверлено несколько отверстий диаметром 1—1,5 мм, вытекающая из которых вода охлаждает ребра цилиндра.

Устройство выхлопа отработанных газов

Для снижения шума отработанные газы необходимо направлять под воду. Первоначально газы от цилиндра по трубке отводились прямо в воду без глушителя. Позднее был применен более удачный вариант, при котором глушитель 60 от «Д-4» сохраняется, но с изъятием из него всех внутренних деталей. Глушитель смещен и приварен ближе к концу выхлопа с накидной гайкой; выхлопная трубка от глушителя идет в воду.

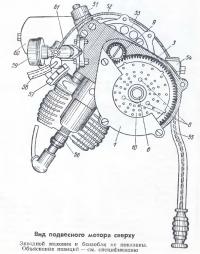

Крепление топливного бака и карбюратора

Бак к двигателю крепится при помощи изогнутой трубки-стойки. Один конец стойки крепится в хомуте 51, которым картер двигателя крепился к раме велосипеда, а второй — к днищу бака. Вначале мы использовали велосипедный бак, но позднее изготовили новый более удобный бак цилиндрической формы.

Карбюратор «Д-4» применять не следует, так как он неудобен в регулировке. Лучше применить карбюратор «К-34», поставив его на тот же фланец. Поскольку в данном случае двигатель расположен не в той плоскости, в какой он был установлен на велосипеде, для обеспечения подачи топлива из бензобака самотеком между карбюратором и картером двигателя необходимо изготовить по месту и поставить алюминиевый переходник 61.

Вынесение органов управления к месту рулевого

В подвесных лодочных моторах рулем служит сама подводная часть мотора с гребным винтом. Для управления лодкой ко второму посадочному хомуту картера двигателя, которым он ранее крепился к велосипедной раме, прикрепляют трубчатую рукоятку-румпель 55 соответствующей длины. На конец румпеля надета резиновая ручка управления дросселем карбюратора, входящая в комплект велодвигателя. Гибкий трос от резиновой ручки пропущен внутри румпеля и закреплен на карбюраторе.

Поворот резиновой ручки румпеля обеспечивает управление дросселем так же, как и на велосипеде.

Технология изготовления деталей

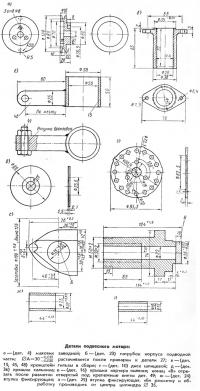

Нижняя крышка картера 16

Заготовку этой детали лучше изготовить отливкой, а не вырезать из цельного куска, как это пришлось делать нам. Ее наружный контур и положение отверстий под крепежные болты такие же, как и у прежней крышки картера. Но в сечении, перпендикулярном этому контуру, крышка изменена: по плоскости, обращенной к картеру, на крышке имеются два буртика. Верхний буртик 0 35 заменяет уплотнительное кольцо под торец шарикоподшипника 44. На этой же стороне крышки есть второй фасонный буртик, который при сборке входит во внутреннюю полость картера и опирается на боковую поверхность трех приливов под крепежные болты.

В этом же сечении от посадочного контура крышки вниз отходит ступица-патрубок диаметром 50 мм. Ось этой ступицы должна быть общей осью двух предыдущих буртиков и отверстия ∅ 22 мм. Мотор устанавливается патрубком нижней крышки картера в отверстие гильзы кронштейна 15 на свободной посадке. Перед установкой на патрубок свободно надевается опорное кольцо 14.

После установки мотора в гильзу кронштейна на нижний конец патрубка надевается второе — стопорное — кольцо 18, которое крепится на патрубке четырьмя винтами впотай.

Водозаборная труба 20

Для сгибания, как и обычно, трубку набивают песком, заколачивают концы деревянными пробками и разогревают нужные участки паяльной лампой или газовой горелкой. Предварительно из любой мягкой проволоки (отожженной) по месту выгибают шаблон длиной от ребер цилиндра двигателя до подхода трубки к гребному винту, а затем по этому шаблону изгибают трубку. Убедившись в том, что согнутая трубка хорошо встает на свое место (по цилиндру, по корпусу двигателя, по дейдвудной трубе, по концу антикавитационной пластинки), пробки из нее удаляют и высыпают песок. Верхний конец, который ложится в канавку на ребрах цилиндра, пропиленную круглым напильником, заглушают (сплющивают или заваривают), после чего просверливают в нем 6—8 отверстий ∅ 1—1,5 Мм для выхода воды на ребра цилиндра и на цилиндр. Нижний конец трубки развальцовывают; аккуратно выпиливают заборный козырек, установив его на расстоянии 3—4 мм от гребного винта. Недалеко от заборного козырька конец трубки скобочкой или хомутиком крепят к концу антикавитационной пластинки.

Слишком большого количества воды не нужно, поскольку двигатель рассчитан на безотказную работу при нагреве до 80° С; подачи ничтожного количества воды в качестве «добавки» к воздушному охлаждению достаточно.

Дейдвудная труба 17

На верхнем конце дейдвудная труба имеет резьбу, которой при сборке ввинчивается в резьбовое отверстие патрубка нижней крышки картера 16.

Зная среднюю величину осадки своей лодки, можно заранее уточнить длину дейдвудной трубы, а это определит и длину дейдвудного вала.

Корпус подводной части 27

Этот корпус может быть литым разъемным, сварным или цельным из одного куска металла. Для любителей первый вариант очень сложен. Второй связан со сваркой алюминиевых сплавов. Третий вариант, видимо, будет использован большинством любителей (так поступил и автор статьи), так как расточку двух перпендикулярных глухих отверстий легко осуществить на обычном токарном станке. Для этого необходимо иметь правильную, без перекосов, заготовку — брусок; обработку отверстий надо производить в четырехкулачковой планшайбе в такой последовательности. Сначала выполняют окончательную обработку отверстия под гребной вал 30 с подшипниками. Затем заготовку в планшайбе переставляют и окончательно растачивают глухое отверстие под валик 26 с подшипниками. Не снимая деталь с планшайбы, нужно произвести и наружную обработку цилиндра патрубка корпуса по чертежным размерам. При этом фланец на конце патрубка пока получится круглым.

Последующими двумя перестановками детали в кулачках планшайбы обрабатывается сначала наружная поверхность конца корпуса, обращенного к гребному винту, на длине от торца корпуса до патрубка, а затем снаружи обтачивается конусный конец.

После токарной обработки опиливанием, а еще лучше фрезерованием удаляют излишний металл снаружи корпуса с патрубком. В завершение прорезают паз под заранее заготовленную шпору 40 и делают отверстие для наполнения смазкой полости редуктора 42. Контур фланца патрубка корпуса подводной части делается таким же, как и фланца дейдвудной трубы.

Если же корпус подводной части с патрубком будет делаться сварным, то, естественно, отверстие под патрубок следует расточить под наружные размеры патрубка; отверстие в заготовке патрубка может быть лишь предварительным, так как его окончательные размеры будут получены лишь при расточке (после сварки) на расточном станке. Из этих соображений и даны два варианта рабочих чертежей обеих деталей.

Гребной винт

Гребной винт можно взять от подвесного мотора «Москва» с уменьшением наружного диаметра на 3—5 мм. Обточенные поверхности лопасти слегка опиливают по ширине для восстановления закругления их концов. При этом должна производиться обычная балансировка винта.

Конические шестерни подводной части 39

Эти шестерни были подобраны из имевшихся в наличии. Изготовление их, как и любых других конических шестерен, производится обычным способом.

Результаты ходовых испытаний и эксплуатации

Первые испытания проводились в 1960 г. на секционной туристской лодке из пяти секций с острой кормой. 30-километровый участок пути по реке Плюссе с грузом 250 кг был покрыт без остановки за 5 часов, т. е скорость составила 6 км/час. Вторые испытания проводились на лодочной станции ЦПКиО им. Кирова в Ленинграде на лодке весом 100—120 кг. Нагрузка постепенно повышалась и была доведена до 325—350 кг. При этом число оборотов маховика, равное числу оборотов гребного винта, систематически замерялось тахометром при различных положениях дросселя карбюратора, а скорость хода лодки фиксировалась секундомером.

Испытания подтвердили следующее:

1. Конверсия двигателя «Д-4» в подвесной лодочный мотор вполне целесообразна и легко выполнима.

2. Подвесной мотор характеризуется следующими техническими данными:

- при максимальном открытии дросселя карбюратора и при любых весовых нагрузках лодки до 400—425 кг включительно число оборотов гребного вала равно 1000—1050 об/мин;

- оптимальным режимом является несколько неполное открытие дросселя карбюратора, что соответствует 900—950 об/мин гребного вала. При таком режиме в водоеме без течения при всех весовых нагрузках лодки скорость была равна — 7,2 км/час;

- при указанной скорости хода и максимальной испытанной нагрузке 400—425 кг через полчаса работы замечается повышенный нагрев двигателя, но температура его нагрева при этом меньше, чем при работе на велосипеде.

Эксплуатация переделанного двигателя производится в соответствии с инструкцией, которая выдается вместе с велодвигателем при его покупке.