На сегодня Neste Chemicals производит следующие основные типы гелькоутов:

- GE ххххх S(H) — самый распространенный гелькоут, выпускаемый в вариантах для нанесения распылением (S) и при помощи кисти и валика (Н) (ххххх — цвет по каталогу);

- GN xxxxx S — Maxguardдля изделий, подвергающихся повышенному воздействию ультрафиолета и воды; отличается повышенной твердостью и термостойкостью;

- GM xxxxx S — с эффектом "Металлик" (цвета определяются по отдельному каталогу);

- GFxxxxx S(H) — для изделий с повышенными требованиями по пожаростойкости;

- GS75400 S(H) — зеленый;

- GS75200 S(H) — черный — для изготовления оснастки; характеризуется повышенной твердостью, термостойкостью, стойкостью к растрескиванию и помутнению, что позволяет увеличить срок эксплуатации оснастки;

- Топкоуты ТМ ххххх S(H) — для создания сухой твердой грязеводоотталкивающей внутренней поверхности ламината, препятствующей остаточной эмиссии стирола из ламината в окружающую среду.

Maxguard NP — это новый шаг в достижении качества без урона для окружающей среды. По мнению журнала "Reinforced Plastics Magazine" (Лондон) MaxguardNP признан в 1999 году самым перспективным гелькоутом для индустрии стеклопластика.

Новый гелькоут Maxguard NP призван уменьшить количество выбросов стирола в атмосферу без ухудшения основных свойств гелькоута. Подсчитано, что эмиссия стирола при напылении гелькоута составляет около 1/3 общей эмиссии в целом. Оригинальная технология Neste Polyester хорошо сочетает стирол с уникальным ненасыщенным полиэфиром, что позволило создать гелькоут с содержанием стирола меньше 30%. Улучшена тиксотропная система, благодаря чему получился легко напыляемый гелькоут. Поскольку стирол — один из главных виновников пожелтения и усадки, применение Maxguard NP позволяет получать более качественную глянцевую поверхность. Усадка снижена на 20-30%.

Тесты, проведенные независимой лабораторией в Финляндии, и результаты промышленных испытаний в цехе показали, что суммарная эмиссия стирола при использовании Maxguard NP на 50% меньше, чем стандартного гелькоута, что позволяет сократить концентрацию стирола на рабочем месте и расходы на вентиляцию.

Важно отметить и лучшую, чем у стандартных гелькоутов, адгезию к ламинату (даже после 3-дневной выдержки перед ламинированием), хорошую саморастекаемость и высвобождение воздуха.

Используя правильно подобранное оборудование и современные марки гелькоутов, можно значительно сократить себестоимость изделия, сохраняя высокие защитно-декоративные свойства наружного покрытия.

При нанесении гелькоута напылением важно правильно выбрать оборудование, которое обеспечит максимальный перенос материала на матрицу и сократит загрязнение рабочего места. Фирма "Композит" предлагает ряд специальных распылителей.

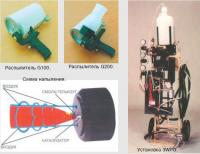

При напылении небольших поверхностей с незначительной интенсивностью работы хорошо себя зарекомендовали распылители G100 и G200. Их особенностью является то, что гелькоут вытекает самотеком: воздух проходит через сопло, устроенное в виде инжектора, вытягивает гелькоут и формирует направленную струю. Это снижает аэрозольный эффект, уменьшает "отскок" материала от формы. Различие между G100 и G200 заключается в том, что G200 имеет дополнительную емкость для ПМЭК.

Для напыления значительных поверхностей целесообразно использовать установки фирмы "Glas-Craft" (США). Самая популярная из них — 3WPG. Установка сама дозирует заранее установленное процентное соотношение ПМЭК. Смешение ПМЭК с гелькоутом происходит непосредственно за соплом распылителя, что предотвращает полимеризацию гелькоута в шлангах или установке. Подача гелькоута гидравлическим насосом предотвращает попадание в гелькоут лишнего воздуха. Характерной особенностью установки является организация "воздушного тоннеля" вокруг струи смолы и ПМЭК, что уменьшает аэрозольный эффект и способствует максимальному переносу гелькоута на матрицу.