Получить качественное сварное соединение при ремонте металлических корпусов катеров и яхт на открытых площадках даже для специалиста высокой квалификации представляется делом нелегким. Это связано прежде всего с возникновением как на поверхности, так и внутри сварного соединения разнообразных дефектов.

Практика показывает, что в процессе сварки на поверхности соединения могут появляться следующие дефекты: несоответствие геометрических размеров шва оптимальным, прожоги, неравномерная чешуйчатость, незаплавленные кратеры подрезы, трещины и т. п. Весьма опасны трещиноподобные дефекты: непровары, включения с надрезом, макротрещины, кратеры и др.

Повысить прочность и герметичность, а в целом и долговечность сварных соединений корпусов при их ремонте можно нанесением на сварные швы клеевой термопластичной композиции или термопластыря, изготовленного из стеклоткани и поливинилбутираля.

Технология изготовления клеевой термопластичной композиции в виде карандаша разработана специалистами ГОСНИТИ (Москва) и исследована автором при нанесении ее на сварное соединение листов из алюминиевого сплава. Автором разработано и изготовлено простое устройство для получения термопластичного карандаша, которое состоит из массивного металлического корпуса с внутренней полостью диаметром 13 мм и длиной 210 мм. Полость сквозная, в нижней части корпуса закрывается резьбовой пробкой.

Технология изготовления термопластичных карандашей заключается в следующем.

Из расчета на один карандаш берутся компоненты. эпоксидная смола Э49—32,8 г, дициандиамид — 2,2 г, железный порошок или алюминиевая пудра — 1 г. Компоненты тщательно перемешиваются в металлической емкости из нержавеющей стали. Затем в полость корпуса в один слой укладывается бумага — она облегчит извлечение готового карандаша. Полученная смесь с помощью деревянного поршня вручную запрессовывается во внутреннюю полость корпуса.

При приготовлении карандаша в походных условиях, устройство устанавливается на землю и нагревается до температуры 250—300°С с помощью паяльной лампы в течение 15—25 минут, то есть до тех пор, пока в полости не образуется однородная расплавленная масса. После остывания из корпуса извлекают готовый термокарандаш. В стационарных условиях разогрев лучше производить в электрической печи.

Клеевая термопластичная композиция наносится на сварное соединение так. Если производилась аргоно-дуговая сварка, то сразу после ее выполнения вдоль оси шва на ширине 15—20 мм термокарандашом наносят поперечные полосы. Под действием оставшегося в соединении тепла клеевая композиция становится жидкой, заполняет поры, кратеры, различного рода трещины и другие дефекты на поверхности шва и, остывая вместе с деталью, затвердевает. Создается плотное и герметичное комбинированное соединение без каких-либо концентраторов напряжения. Кроме того, в результате усадки покрытия на поверхности металла возникают напряжения, разгружающие сварное соединение и тем самым повышающие его прочность, особенно циклическую.

Если сварка производилась покрытыми электродами, то со сварного шва необходимо тщательно убрать шлак, промыв его несколько раз водой (желательно горячей) и протерев при этом ветошью, поскольку при наличии на поверхности шлака (солей покрытия электрода), происходит ее интенсивная коррозия. После этого поверхность протирают ацетоном, уайт-спиритом, бензином или любым другим растворителем. Затем соединение нагревают любым источником тепла до температуры 150—200°С, которую можно контролировать с помощью термоиндикаторного карандаша. Точность измерения температуры такими карандашами вполне достаточна — ±10 °С. В дальнейшем выполняются такие же операции, как и при нанесении клеевой композиции после аргоно-дуговой сварки.

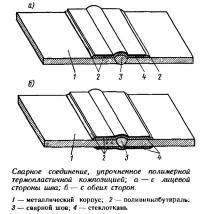

Второй способ повышения прочности и герметичности сварных соединений заключается в нанесении на сварное соединение полимерной термопластичной композиции, состоящей из стеклоткани и поливинилбутираля. Этот способ разработан и исследован непосредственно автором статьи. Изготовление пластыря описано автором в статье «Ремонт металлических корпусов с помощью термопласта» («КиЯ» №137).

При нанесении термопластыря его длина принимается равной длине покрываемого сварного соединения, а ширина составляет 35—40 мм и более в зависимости от толщины металла корпуса.

Непосредственно после сварки без какой-либо подготовки поверхности (при аргоно-дуговой сварке) или с указанной выше подготовкой (при сварке покрытыми электродами) на еще горячий сварной шов с лицевой стороны, а при необходимости и со стороны корня шва, клеевым слоем поливинилбутираля накладывают термопластырь симметрично по обе стороны от оси соединения. Затем через асбестовую ткань пластырь прикатывают металлическим роликом, пока по периметру пластыря не выступит расплав поливинилбутираля. Время отверждения заплаты равно времени остывания сварного соединения корпуса. Испытания показали, что упрочненные таким способом сварные соединения имеют прочность больше обычной в 1,1 —1,3 раза при статических нагрузках и в 1,5—2,0 раза при циклических. Особенно экономичен этот способ повышения прочности и герметичности при аргоно-дуговой сварке, поскольку в этом случае не требуется дополнительного источника тепла при применении композиции.

Под действием тепла поливинилбутираль приобретает достаточно вязкое состояние и заполняет все поверхностные дефекты (поры, трещины, кратеры и т. п.). При нанесении пластыря со стороны корня шва исключается трудоемкая операция подварки.

При попадании поливинилбутираля во внутреннюю полость трещины создаются благоприятные условия для торможения ее роста. Кроме того, клеевая композиция сглаживает выпуклости сварного шва, которые в большинстве случаев приходится удалять механическим путем, поскольку они являются концентраторами напряжений.

Практика применения клеевых соединений показала, что еще перед выполнением сварки поверхности в зоне шва необходимо зачистить металлической щеткой на большую ширину — с учетом наложения клеевого слоя. Шероховатость поверхности значительно улучшает адгезионные свойства расплава.

- Главная

- Консультации

- Полезные советы

- 1989 год

- Карандаш и пластырь для ремонта корпуса

Подкатегории раздела

Полезные устройства

Полезные советы

Улучшение судов

Улучшение моторов

Опыт эксплуатации

Техника плавания

Разбор аварий

Рыболовам

Поделитесь информацией

Похожие статьи

Полезные мелочи для ремонта корпуса лодки

Ремонт корпуса редуктора мотора стеклопластиком

Весенний ремонт дюралевого корпуса лодки

Ремонт корпуса редуктора мотора «Вихрь»

Ремонт деревянного корпуса яхты «Дракон»

Основные виды ремонта пластмассовых корпусов лодок

Из опыта ремонта пластмассовых корпусов

Маленькие хитрости ремонта дюралевых корпусов лодок

Ремонт корпуса швертбота «Луч»

Паяльный пруток для ремонта корпусов дюралевых лодок

Любительская постройка корпуса катера

Крепление стеклопластикового корпуса водомета на деревянном катере

Корпуса мелких судов из армоцемента

Краткий словарь терминов, относящихся к конструкции корпуса

Ремонт корпуса редуктора мотора стеклопластиком

Весенний ремонт дюралевого корпуса лодки

Ремонт корпуса редуктора мотора «Вихрь»

Ремонт деревянного корпуса яхты «Дракон»

Основные виды ремонта пластмассовых корпусов лодок

Из опыта ремонта пластмассовых корпусов

Маленькие хитрости ремонта дюралевых корпусов лодок

Ремонт корпуса швертбота «Луч»

Паяльный пруток для ремонта корпусов дюралевых лодок

Любительская постройка корпуса катера

Крепление стеклопластикового корпуса водомета на деревянном катере

Корпуса мелких судов из армоцемента

Краткий словарь терминов, относящихся к конструкции корпуса

Карандаш и пластырь для ремонта корпуса

Год: 1989. Номер журнала «Катера и Яхты»: 142 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Полезные мелочи: навигатор, соединение, мачта, трейлер, карабин...

Весла с обратным ходом для удобства гребца

Похвальное слово морской культуре

«Человек за бортом!» — меры предосторожности и действия

Анализ ГИМС о причинах аварий и несчастных случаях на воде

Подводные крылья мотолодки для «Казанка» и «Прогресс»

Полезные мелочи: печка, карабины, тяга реверса, клапан, руль...

Консультации по моторам «Вихрь», «Москва», «Ветерок» и прочим

Цементирование стального корпуса судна

Как растворить полипропилен?

Эхолот на любительском судне

Заготовка и хранение хлеба в походных условиях

Рыбацкие хитрости: кивок на прищепке, пешня и ледобур

Плавания по Ладоге на «Казанке-М» с парусным вооружением

Консультации по моторам «Вихрь», «Нептун», «Ветерок» и прочим

Весла с обратным ходом для удобства гребца

Похвальное слово морской культуре

«Человек за бортом!» — меры предосторожности и действия

Анализ ГИМС о причинах аварий и несчастных случаях на воде

Подводные крылья мотолодки для «Казанка» и «Прогресс»

Полезные мелочи: печка, карабины, тяга реверса, клапан, руль...

Консультации по моторам «Вихрь», «Москва», «Ветерок» и прочим

Цементирование стального корпуса судна

Как растворить полипропилен?

Эхолот на любительском судне

Заготовка и хранение хлеба в походных условиях

Рыбацкие хитрости: кивок на прищепке, пешня и ледобур

Плавания по Ладоге на «Казанке-М» с парусным вооружением

Консультации по моторам «Вихрь», «Нептун», «Ветерок» и прочим

ТЕКУЩАЯ СТАТЬЯ

Карандаш и пластырь для ремонта корпуса

СЛЕДУЮЩИЕ СТАТЬИ

Ремонт трещин на надувных лодках

Комплект электронных приборов для яхт фирмы «Сильва»

Садок для малька на мотолодке

Экспресс-анализ гоночных парусов

Пять вопросов на проверку знаний правил парусных соревнований

Продольные реданы на мотолодке «Днепр»

Полезные мелочи: весло-гребок, кренометр, водонепроницаемая ткань...

Консультации по подвесным моторам «Москва», «Ветерок» и прочим

Компактный индукционный лаг

Идея «воздушной гусеницы» для снижения сопротивления

Права и обязанности при разговоре с госинспектором

Шлифовальный диск для обработки стеклопластика

Моторная лодка: путевой расход топлива на полном ходу

Пять вопросов на проверку знаний правил парусных соревнований (часть 2)

Управление «Летучим Голландцем» на волне

Комплект электронных приборов для яхт фирмы «Сильва»

Садок для малька на мотолодке

Экспресс-анализ гоночных парусов

Пять вопросов на проверку знаний правил парусных соревнований

Продольные реданы на мотолодке «Днепр»

Полезные мелочи: весло-гребок, кренометр, водонепроницаемая ткань...

Консультации по подвесным моторам «Москва», «Ветерок» и прочим

Компактный индукционный лаг

Идея «воздушной гусеницы» для снижения сопротивления

Права и обязанности при разговоре с госинспектором

Шлифовальный диск для обработки стеклопластика

Моторная лодка: путевой расход топлива на полном ходу

Пять вопросов на проверку знаний правил парусных соревнований (часть 2)

Управление «Летучим Голландцем» на волне

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории