Для оснащения парусной доски необходимы три стопора для тросов, однако купить их в магазинах не представляется возможным. Приходится делать их самостоятельно из металлической трубки диаметром 12—15 мм, из листового материала толщиной около 1,5 мм. Такие стопора имеют острые или чуть притупленные кромки, что может явиться причиной травмы спортсмена, повышенного износа троса. Надежность таких стопоров невелика.

Мы изготовили стопор по заводскому пластмассовому образцу. Оправка (форма) была выполнена из полиметилметакрилата (оргстекла). В качестве связующего заливочной композиции был выбран компаунд К-153, имеющий слабую адгезию к оргстеклу, с отвердителем ППА (полиэтиленполиамин). Наполнителем служил маршаллит, карборундовый шлифовальный порошок М5 или смесь одного из порошковых наполнителей с коротким стекловолокном длиной 5—7 мм. Компаунд смешивали с отвердителем, а затем небольшими порциями добавляли наполнитель и тщательно перемешивали до получения однородной массы.

Были опробованы два типа композиций. Первая содержала 60 вес. частей порошкового наполнителя и 40 связующего; вторая — 40 вес. ч. порошкового наполнителя, 20 — короткого стекловолокна и 40 — связующего. Известно, что добавление волокнита в наполнитель существенно повышает ударную вязкость материала, хотя наличие волокна ухудшает технологичность заливочных композиций. В целях снижения вязкости массы и улучшения заполняемости формы перед использованием масса подогревалась до 70—80 °С, однако необходимо помнить, что предварительный подогрев не только увеличивает текучесть материала, но и значительно уменьшает время живучести композиции.

Для ускорения оборачиваемости формы, которая нами была изготовлена в единственном экземпляре, отверждение до распрессовки проводили в термошкафу при температуре около 100 °С в течение 1,5—2 часов. Все стопора непосредственно после распрессовки подвергались термообработке при 110—115 °С в течение 3 часов.

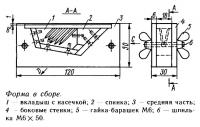

Конструкция формы такова, что усадочная раковина, пузырьки воздуха и т. п. оказываются сосредоточенными в районе крепежной планки и, в случае их значительных размеров, могут быть удалены механической обработкой.

Изготовленные нами стопора прослужили при интенсивной эксплуатации несколько сезонов без видимых на глаз изменений. За это время нам не удалось заметить отличий в поведении стопоров, изготовленных только с порошковым наполнителем и с добавлением стекловолокна. Видимо, преимущества упрочненных стопоров проявятся после длительной эксплуатации в тяжелых условиях.

По внешнему виду стопора мало отличаются от изделий заводского изготовления. Весь секрет — в тщательности изготовления формы. Конструкция формы позволяет изготовить ее без применения каких-либо станков, пользуясь исключительно слесарным инструментом.

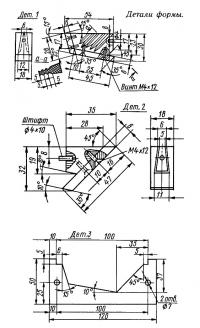

Внутренние полости стопора формуются на закладных деталях 1 и 2. Для их фиксации в осевом направлении служит штифт 4Х10, запрессованный в дет. 2. Для исключения бокового смещения этих деталей и, как следствие, получения боковых стенок разной толщины, к дет. 1 и 2 на винтах крепится центрующий поясок 3 (от ширины этого пояска зависит также толщина стенок готового стопора]. Внешние поверхности боковых стенок оформляются дет. 4.

При изготовлении формы особое внимание следует обратить на наличие уклонов на дет. 1 и 2; эти уклоны нужно выполнять аккуратно с возможно более чистой поверхностью, а лучше всего отполировать. Если этого не сделать, то рас-прессовка будет затруднена, а изделие может получить повреждения. При распрессовке нужно снять боковые части 4, вынуть изделие из дет. 3, осторожно вынуть дет. 2 строго в направлении стрелки «С», вынуть дет. 1 строго в направлении стрелки «Д» и собрать форму.

Зубцы на дет. 1 должны быть параллельны друг другу на обеих сторонах детали, поверхность их должна быть отполирована.

Для крепления стопора к гику можно просверлить в нем два отверстия под винты. К металлическому гику стопор можно закрепить на эпоксидной смоле, примотав капроновой ниткой за выступающие концы основания.

- Главная

- Консультации

- Улучшение судов

- 1988 год

- Самодельный стопор для парусной доски

Подкатегории раздела

Полезные устройства

Полезные советы

Улучшение судов

Улучшение моторов

Опыт эксплуатации

Техника плавания

Разбор аварий

Рыболовам

Поделитесь информацией

Похожие статьи

Проект парусной доски типа «Фан»

Политика международной ассоциации парусной доски ИБСА

Программа подготовки рулевого парусной доски

Безопасность плавания на парусной доске

На парусной доске по периметру Азовского моря

Переход на парусной доске из Риги в Стокгольм

За рубежом: аквасипед, надувной эллинг, парусник, парусные доски...

Переход через Атлантический океан на «парусной доске»

Самодельный зимний виндсерфер «парусные сани»

Стопор кнопки карбюратора мотора «Москва»

Полезные мелочи: весла, кисть, рули, стопор для двери, вага...

Полезные мелочи: битенг, цепь, патент-риф, трап, стопор...

Стопор для откидывания мотора «Вихрь»

Самодельный буксировщик воднолыжника

Политика международной ассоциации парусной доски ИБСА

Программа подготовки рулевого парусной доски

Безопасность плавания на парусной доске

На парусной доске по периметру Азовского моря

Переход на парусной доске из Риги в Стокгольм

За рубежом: аквасипед, надувной эллинг, парусник, парусные доски...

Переход через Атлантический океан на «парусной доске»

Самодельный зимний виндсерфер «парусные сани»

Стопор кнопки карбюратора мотора «Москва»

Полезные мелочи: весла, кисть, рули, стопор для двери, вага...

Полезные мелочи: битенг, цепь, патент-риф, трап, стопор...

Стопор для откидывания мотора «Вихрь»

Самодельный буксировщик воднолыжника

Самодельный стопор для парусной доски

Год: 1988. Номер журнала «Катера и Яхты»: 135 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Управление маневрами катера

Экономичность в дальних плаваниях на катерах

Уроки тренера для экипажа яхты класса «470»

Как организовать стартовую процедуру по всем правилам парусной культуры

Опыт постройки самодельной яхты «Фиджи»

Эхолот из общедоступных деталей

Приспособление для проверки углов опережения зажигания

Полезные мелочи: утка, наконечник, костер, мини-плитка, туалет...

Два способа борьбы с кавитацией

Консультации по моторам «Прибой» и «Ветерок»

Аварийные ситуации на малом судне

Опыт походов на надувном спасательнос плоте «ПСН-10М» с парусом

Отзыв после 5 месяцев эксплуатации о швертботе «Тройка»

Делаем модель парусника в бутылке

Унитаз с воздушной продувкой на прогулочно-туристском судне

Экономичность в дальних плаваниях на катерах

Уроки тренера для экипажа яхты класса «470»

Как организовать стартовую процедуру по всем правилам парусной культуры

Опыт постройки самодельной яхты «Фиджи»

Эхолот из общедоступных деталей

Приспособление для проверки углов опережения зажигания

Полезные мелочи: утка, наконечник, костер, мини-плитка, туалет...

Два способа борьбы с кавитацией

Консультации по моторам «Прибой» и «Ветерок»

Аварийные ситуации на малом судне

Опыт походов на надувном спасательнос плоте «ПСН-10М» с парусом

Отзыв после 5 месяцев эксплуатации о швертботе «Тройка»

Делаем модель парусника в бутылке

Унитаз с воздушной продувкой на прогулочно-туристском судне

ТЕКУЩАЯ СТАТЬЯ

Самодельный стопор для парусной доски

СЛЕДУЮЩИЕ СТАТЬИ

Поход на серийной надувной лодке «Славянка»

Прибор для определения наличия и уровня воды в топливном баке

Датчики измерителей скорости и дрейфа

Юридическая служба: такси, услуги, налог, пересдача, осмотры...

Как уменьшить осадку яхты?

Нитроцеллюлозные покрытия для окрашивания лодки

Консультации по подвесным моторам «Москва» и «Вихрь»

Гарантия безопасности и безаварийности — в надежности судна

Гибель самой большой одесской яхты «Лейтенант Шмидт»

Полезные мелочи: мешок для кренования, футшток, плавучий трос...

Универсальный штурманский инструмент

Два узла для лесок и синтетических тросов

Как проводят в Японии матчевые парусные гонки

Отзывы об эксплуатации мотора «Салют-Э» и мысли по его улучшению

Мачта-контейнер для грота «Фарлин»

Прибор для определения наличия и уровня воды в топливном баке

Датчики измерителей скорости и дрейфа

Юридическая служба: такси, услуги, налог, пересдача, осмотры...

Как уменьшить осадку яхты?

Нитроцеллюлозные покрытия для окрашивания лодки

Консультации по подвесным моторам «Москва» и «Вихрь»

Гарантия безопасности и безаварийности — в надежности судна

Гибель самой большой одесской яхты «Лейтенант Шмидт»

Полезные мелочи: мешок для кренования, футшток, плавучий трос...

Универсальный штурманский инструмент

Два узла для лесок и синтетических тросов

Как проводят в Японии матчевые парусные гонки

Отзывы об эксплуатации мотора «Салют-Э» и мысли по его улучшению

Мачта-контейнер для грота «Фарлин»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории