Парусные доски, выпускаемые промышленностью, оснащаются только кинжальными швертами. В результате при подходе к берегу и на отмелях спортсмен, удерживая виндсерфер на курсе, вынужден одной рукой поднимать шверт. Это усложняется на острых курсах, когда подъем производят постепенно, в соответствии с глубиной. На полных курсах в сильный ветер, чтобы не приводиться к ветру, шверт полезно вынуть и повесить на руку.

Эти технические приемы требуют определенного навыка, у начинающих спортсменов они вызывают затруднение, поэтому кинжальные шверты на парусных досках все чаще переделываются на поворотные. Хорошо известные конструкции с осью поворота в районе пересечения задней кромки шверта и днища требуют замены швертового колодца на новый, который имеет сложную форму; это произвести довольно трудно.

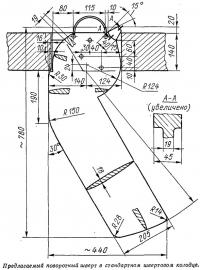

Предлагаем вашему вниманию конструкцию и технологию изготовления поворотного шверта, который устанавливается в стандартном швертовом колодце. Особенность шверта состоит в том, что, не имея материальной оси вращения, вся верхняя часть шверта поворачивается в направляющих, которыми служат передняя и задняя стенки швертового колодца. Препятствием проскальзыванию шверта вниз, для управления и контроля положения служит утолщение, расположенное сверху.

В сборнике №68 помещена публикация о швертовом колодце Т-образного сечения. Предлагаемая конструкция хорошо вписывается в него: углубление на палубе полностью скрывает утолщение шверта.

При отсутствии углубления утолщение выступает над палубой незначительно и не мешает перемещениям спортсмена. Подводная профилированная часть шверта, находящаяся в швертовом колодце, имеет прямоугольное сечение.

Изготавливать шверт рекомендуем матричным способом. Для этого матрицу нужно сделать с фланцевым разъемом на болтах с заранее предусмотренными центрирующими выступами. Технология изготовления следующая: матрица промазывается декоративным слоем, после его частичной полимеризации необходимо уложить несколько слоев стеклоткани, пропитанной связующим (до получения толщины 1—1,2 мм). Ткань должна иметь припуски 20—30 мм по линии разъема матрицы. Прочность достигается за счет создания гофров на внутренней стороне обеих половин шверта. При сборке половин между собой гофры склеиваются в монолитную сотовую конструкцию, в которой соты расположены продольно. Гофры образуются последовательным огибанием поролоновых брусков, расположенных вдоль шверта.

Не дожидаясь затвердевания смолы, следует припуск подвернуть вовнутрь, соединить обе половины матрицы и затянуть болты. При соединении поролон деформируется, обеспечивая плотное прилегание стеклоткани к декоративному слою и надежное склеивание гофров обеих половин. Этот метод позволяет изготовить шверт за один прием без дополнительной обработки.

Недостатком предлагаемого шверта можно считать некоторое уменьшение площади, однако большее относительное удлинение частично компенсирует этот дефект.

- Главная

- Консультации

- Улучшение судов

- 1981 год

- Поворотный шверт в прямом швертовом колодце

Подкатегории раздела

Полезные устройства

Полезные советы

Улучшение судов

Улучшение моторов

Опыт эксплуатации

Техника плавания

Разбор аварий

Рыболовам

Поделитесь информацией

Похожие статьи

Шверт «веерного» типа для швертбота

Полезные мелочи: складной трап, тент, мотор в колодце, весла...

Идеи и комментарии: ветроход, катамаран, пластинчатый движитель, шверт...

Геометрия швертов и рулей парусных катамаранов

Парус со швертовым и рулевым устройством на «Чижике»

Описание швертового устройства швертбота «Лучина»

Швертовый колодец на байдарке «Салют»

Швертовый колодец со створками

Угловая откидная поворотная колонка типа ПОРР-ЗС

Поворотная моторная установка с воздушным винтом

О конструкции поворотно-откидной колонки на 120 л. с.

Самодельная поворотно-откидная колонка

Катерная угловая поворотно-откидная колонка

Поворотно-откидная колонка для катера

Полезные мелочи: складной трап, тент, мотор в колодце, весла...

Идеи и комментарии: ветроход, катамаран, пластинчатый движитель, шверт...

Геометрия швертов и рулей парусных катамаранов

Парус со швертовым и рулевым устройством на «Чижике»

Описание швертового устройства швертбота «Лучина»

Швертовый колодец на байдарке «Салют»

Швертовый колодец со створками

Угловая откидная поворотная колонка типа ПОРР-ЗС

Поворотная моторная установка с воздушным винтом

О конструкции поворотно-откидной колонки на 120 л. с.

Самодельная поворотно-откидная колонка

Катерная угловая поворотно-откидная колонка

Поворотно-откидная колонка для катера

Поворотный шверт в прямом швертовом колодце

Год: 1981. Номер журнала «Катера и Яхты»: 91 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Электронный тахометр с растянутыми диапазонами

Циклон и катамараны на Кубке Балтике

Консультации по моторам «Нептун», «Москва» и аккумуляторам

Индикатор для контроля за работой паруса

Подруливающее устройство для моторных яхт

Аэрозоль для запуска двигателя

Проверка системы зажигания подвесного мотора

Дополнительное оборудование для новой мотолодки

Две аварии ленинградских яхт: SR-II-43 и «Марина»

Портативный дальномер фирмы «Мэритайм Дайнэмикс»

Ответы на анкету, относящихся мотору к «Нептун-23»

Еще раз об электронном зажигании ЭЗЛ-2

Прибор для установки опережения зажигания

Консультации по подвесным моторам «Вихрь»

Проба усложненной воднолыжной слаломной трассы

Циклон и катамараны на Кубке Балтике

Консультации по моторам «Нептун», «Москва» и аккумуляторам

Индикатор для контроля за работой паруса

Подруливающее устройство для моторных яхт

Аэрозоль для запуска двигателя

Проверка системы зажигания подвесного мотора

Дополнительное оборудование для новой мотолодки

Две аварии ленинградских яхт: SR-II-43 и «Марина»

Портативный дальномер фирмы «Мэритайм Дайнэмикс»

Ответы на анкету, относящихся мотору к «Нептун-23»

Еще раз об электронном зажигании ЭЗЛ-2

Прибор для установки опережения зажигания

Консультации по подвесным моторам «Вихрь»

Проба усложненной воднолыжной слаломной трассы

ТЕКУЩАЯ СТАТЬЯ

Поворотный шверт в прямом швертовом колодце

СЛЕДУЮЩИЕ СТАТЬИ

Боковые выносные поплавки на парусной байдарке

Подвесной парус для байдарки «Салют»

Чертеж гоночного паруса «Оптимиста»

Две навигации на крейсерско-гоночной яхте «Аврора»

Полезные мелочи: карабин, тузик, фальшкиль, контейнер, спальное место...

Консультации по подвесным моторам «Ветерок» и «Вихрь»

Замена резино-металлических подшипников пластмассовыми

Последний заезд Ли Тейлора

Информация о полиуретановых эмалях

Что такое валовая вместимость судна?

Пропитка олифой перед оклейкой

Двухмачтовое парусное вооружение мотолодки «Казанка»

Шарикоподшипник вместо игольчатого подшипника

Сигнализатор включенной нейтрали

Консультации по моторам «Ветерок» и «Москва»

Подвесной парус для байдарки «Салют»

Чертеж гоночного паруса «Оптимиста»

Две навигации на крейсерско-гоночной яхте «Аврора»

Полезные мелочи: карабин, тузик, фальшкиль, контейнер, спальное место...

Консультации по подвесным моторам «Ветерок» и «Вихрь»

Замена резино-металлических подшипников пластмассовыми

Последний заезд Ли Тейлора

Информация о полиуретановых эмалях

Что такое валовая вместимость судна?

Пропитка олифой перед оклейкой

Двухмачтовое парусное вооружение мотолодки «Казанка»

Шарикоподшипник вместо игольчатого подшипника

Сигнализатор включенной нейтрали

Консультации по моторам «Ветерок» и «Москва»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории