Изготовление литого гребного винта часто упирается в сложность изготовления модели. В третьем выпуске сборника в статье Ю. С. Левина предложен вполне доступный метод изготовления моделей из цементной массы. Однако цементные модели недолговечны и недостаточно точны; кроме того, после отливки по ним необходима значительная доводка лопастей. В то же время точную модель для многократной отливки лопастей гребного винта очень легко можно сделать из стеклопластика.

Изготовление модели из стеклопластика

На формовочной плите изготовляется «нижняя горка». Эта операция ничего сложного не представляет (см. упомянутую статью Ю. С. Левина); отметим, однако, некоторые ее особенности.

В качестве материала горки лучше использовать парафин или воск, которые хорошо обрабатываются, не трескаются при остывании и могут использоваться многократно. Чтобы уменьшить расход парафина, объем нижней части горки можно заполнить кусочками дерева, спичечными коробками и т. п.

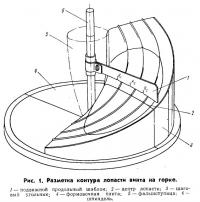

Перед тем как залить горку парафином, необходимо изготовить и установить на шпиндель деревянную фальшсту-пицу, имеющую припуск 20—25 мм по концам. После того как парафин остынет и затвердеет, нужно удалить фальш-ступицу и обработать поверхность горки подвижным продольным шаблоном, форма которого соответствует нагнетающей стороне гребного винта (рис. 1). На подвижном шаблоне целесообразно сделать пропилы на радиусах, по которым профилируется лопасть винта. При обработке горки на ее поверхности будут оставаться следы рисок (небольшие ребра), по которым и будет производиться разметка лопасти. Край горки около ступицы надо скруглить по радиусу, несколько большему, чем радиус перехода лопасти в ступицу.

Когда горка готова, следует, установив подвижной шаблон по осевой линии лопасти, провести чертилкой на парафине ось лопасти на глубину 0,5—0,8 мм. Затем, откладывая от осевой линии по соответствующим радиусам размеры сечений развертки лопасти, строят на парафине контур лопасти.

При небольшом навыке эти работы, включая изготовление подвижного шаблона лопасти, занимают 4—5 часов (для винтов диаметром 200—250 мм).

Закончив разметку, поверхность горки покрывают (мягкой кистью за два раза) разделительным слоем — раствором поливинилового спирта с добавкой мыла. В крайнем случае можно разделительный слой и не наносить, но при этом поверхность горки при формовке следующей лопасти придется возобновлять.

Когда разделительный слой полностью высохнет, можно приступить к изготовлению модели лопасти из стеклопластика, т. е. полиэфирной или эпоксидной смолы, армированной стекловолокном. Фальшступицу обезжиривают ацетоном или бензином и устанавливают на шпиндель. Поверхность горки и участок ступицы, прилегающий к горке, смазывают смолой. Дав смоле немного схватиться (желатинизироваться), поверхность еще раз покрывают смолой и укладывают стеклоткань. Затем, прижав стеклоткань к горке, смазывают ее сверху смолой и укладывают следующий слой ткани.

Выклейку ведут до тех пор, пока не получится толщина «лопасти» на 1—2 мм больше, чем толщина профиля в сечении. Число слоев стеклоткани выбирается из расчета: 1 слой ткани АСТТ (б) (сатин) дает 0,3 мм, ткани СЭ (сеточка) — 0,2 мм, а стекломата — 0,8 мм.

Так как толщина лопасти переменна по радиусу, изменяется и число слоев стеклоткани (постепенным уменьшением размера выкроек каждого слоя). Размер выклеенной «лопасти» должен быть на 5—10 мм больше вычерченной на горке. У ступицы за счет припуска, предусматриваемого на выкройках, выклеивается радиус скругления.

Время, затрачиваемое на выклейку одной модели лопасти винта диаметром 200—220 мм, составляет не более 1 часа. После того как смола «встанет» (через 15—20 час.), фальшступицу и приклеенную к ней лопасть осторожно снимают.

Выклеивание следующей лопасти производится таким же образом, только фальшступицу поворачивают относительно предыдущей лопасти на 1 ВО, 120 или 90° в зависимости от числа лопастей.

Когда все лопасти выклеены, приступают к их обработке. Лопасти обрезают по контуру в соответствии со следами разметки и опиливают по профилю; при этом контроль профиля производится на каждом радиусе минимум по пяти точкам путем замеров толщин от нагнетающей поверхности. Если стрелка вогнутости профиля на нагнетающей стороне достаточно велика (у винтов больших размеров), то после того, как засасывающая сторона будет обработана, можно опилить и ее, хотя это крайне нежелательно, так как может затруднить проверку отливки. Раковины на поверхности опиленной лопасти шпаклюют и зашкуривают, после чего окрашивают модель нитроэмалью.

Если нагнетающие стороны лопастей на модели не обрабатывались, отливку можно проверить, прикладывая к горке. Профилировка засасывающей стороны отлитого винта производится так же, как и на модели, путем замеров толщин от нагнетающей поверхности лопасти. Профиль же нагнетающей поверхности получается обработкой до толщин, измеряемых от обработанной засасывающей стороны.

Изготовление модели гребного двухлопастного винта (рис. 2) диаметром 200—220 мм занимает около 14 час., не считая времени выдержки для полимеризации смолы.

Изготовление гребного винта из стеклопластика

Иногда по каким-либо причинам не удается изготовить металлическую отливку винта. Тогда гребной винт, а лучше — небольшую серию одинаковых гребных винтов можно выклеить из стеклопластика. В этом ничего сложного нет. По прочности гребные винты из стеклопластика уступают стальным и бронзовым, но с успехом заменяют винты, изготовляемые из алюминиево-магниевых сплавов.

Выклеивание винта производится в разборной матрице. Чтобы получить матрицу винта с любым числом лопастей, достаточно изготовить одну фальшлопасть с фальшступицей. Фальшлопасть необходимо спрофилировать с обеих сторон, очень тщательно зашпаклевать, окрасить, а затем отполировать поверхность до блеска. Кроме того, надо согнуть из 3-4-миллиметровой проволоки ободок вокруг кромки лопасти и закрепить его на фальшступице, чтобы при выклейке винта в матрице вокруг лопасти осталось место для выхода облоя — излишков материала.

Матрицу следует формовать со вставленным в ступицу шпинделем. Чтобы получить при выклейке матрицы фланцы для разъема, на фальшступице и по всему контуру лопасти делают буртик шириной 15—20 мм из пластилина. После этого на поверхности фальшлопасти, ободка и пластилинового буртика тщательно наносят разделительный слой и производят в указанной ранее последовательности оклейку поверхности 3—5 слоями стеклоткани (толщина 1—2 мм). Когда смола отвердеет, пластилин с фальшступицы и разъемов матрицы удаляют, поверхность промывают горячей водой с мылом; с другой стороны ступицы устанавливают буртик из пластилина для противоположного фланца разъема матрицы, поверхность покрывают разделительным слоем и выклеивают вторую часть матрицы (ранее выклеенная часть матрицы не отделяется от фальшлопасти до выклейки второй части).

Через 15—20 час. смола заполимеризуется, и матрицу можно раскрывать, предварительно просверлив по контуру разъема матрицы отверстия диаметром 4—5 мм для болтов крепления. После этого фальшлопасть поворачивают относительно матрицы, выклеенной для одной лопасти, на соответствующий угол. Выклейка остальных частей матрицы производится аналогично.

Если на поверхности матрицы имеются дефекты (пузыри, царапины и т. п.), их надо зашпаклевать и матрицу отполировать. Для того чтобы получить отверстие в ступице для гребного вала, шпонки и т. п., необходимо изготовить стержень, который устанавливается в матрице вместо шпинделя. При сложной конфигурации Стержня его придется сделать разъемным, чтобы можно было вынуть из выклеенного винта.

Выклеивание винта ведут на всех частях матрицы одновременно. Ввиду относительно малого срока «жизни» смолы, выклеивание больших винтов (диаметром более 250 мм) лучше выполнять вдвоем. Для армирования стеклопластика нужно применять гидрофобизированную стеклоткань сатинового переплетения (АСТТ(б)-С2-0), а в качестве связующего — эпоксидную смолу; это обеспечит наивьщшие прочностные качества изготовленного винта. Выклеивание следует проводить очень тщательно, не допуская появления непроклеев и пузырей; не следует заливать канавку для выхода облоя смолой. Чтобы выдержать заданные толщину и профиль лопасти, необходимо заранее сделать ряд (7—8) соответственно уменьшающихся выкроек для раскроя каждого слоя стеклоткани. При выкраивании слоев стеклоткани надо оставлять припуск в сторону гребного вала, чтобы сразу проводить и формирование тела ступицы. После того как будут выклеены отдельные части лопастей, поверхности их густо смазывают смолой, и части матрицы собирают попарно. Затем устанавливается стержень, и матрица окончательно закрывается. Через 20—30 час. винт можно вынуть из матрицы, обрезать облой и зачистить кромки от заусенцев. Никакой другой обработки не потребуется. Толщину кромки лопастей нельзя делать тоньше 0,8—1 мм, так как иначе она будет слишком гибкой и может сломаться.

Выклеивание матрицы двухлопастного гребного винта диаметром 200 мм занимает 14—16 час., а выклеивание винта в готовой матрице — 3—4 часа.

Как показал опыт, изготовление гребных винтов из стеклопластика вполне доступно каждому любителю водно-моторного спорта. В частности, очень удобно проводить эксперименты по подбору гребных винтов, изготовив серию моделей винтов из стеклопластика. Модель винта среднего диаметра изготовляется за 12—18 час; при этом необходимо 130—250 г смолы и столько же стеклонаполнителя. Матрица гребного винта и гребной винт из стеклопластика выклеиваются за 25—35 час. при расходе 400—600 г смолы и 400—600 г стеклоткани, причем второй винт на той же матрице может быть изготовлен всего за 4—6 час. (на его изготовление пошло по 150—250 г смолы и стеклоткани).

Чтобы уменьшить расход материалов, надо производить раскрой сразу по всему комплекту выкроек и разводить смолу малыми порциями, не более 30—50 г, так как при загустевании (через 40—60 мин.) расход смолы сильно увеличивается.

Иногда для того чтобы повысить жесткость кромок гребного винта из стеклопластика, при выклеивании в разъем лопасти на расстоянии 6—8 мм от ее края заформовывают металлическую пластину толщиной 0,8—1 мм или утолщают лопасть на 0,5 мм по сравнению с металлическими винтами.

Надо помнить, что процесс полимеризации довольно длительный, и окончательная прочность приобретается стеклопластиком (при нормальной температуре) через ~360 час. Поэтому нельзя спешить испытывать выклеенный винт, а следует дать ему выдержку в течение 15—20 дней. Ускорить полимеризацию можно нагревом винта в течение 12—20 час. при температуре 80—90°.

Рассмотренным в статье способом был, например, изготовлен из стеклопластика гребной винт, показанный на рис. 3. Этот винт предназначен для мотора «Москва»; его Д = 190 мм, H = 340 мм, дисковое отношение 0,8. Испытания винта показали, что прочность его вполне достаточна.